一种焦炉上升管的热值补充系统的制作方法

1.本实用新型一种焦炉上升管的热值补充系统,属于焦炉上升管的热值补充系统技术领域。

背景技术:

2.焦炉炼焦过程中,在推焦前20-30钟会打开上升管进行晾炉。上升管盖打开后,炭化室内可燃有毒气体无可避免的会向大气排放,其从炭化室导出的荒煤气为可燃有毒有害气体,温度达到650—700℃,遇到空气中的氧气会自燃,变成无毒无污染的气体。

3.目前,国内部分地区考虑节能环保,要求上升管进行余热回收和除尘。余热回收后,经过上升管的可燃气体温度降到400℃以下,不能自燃,直接排放到空气中引发严重的大气污染。因此,采取点火是非常重要的措施,而炼焦过程中采用是人工手持式点火器点火,存在缺点:先打盖后点火,人工点火慢,可燃气体已有部分排到空气中造成污染;点火瞬间对人身安全造成威胁。

技术实现要素:

4.本实用新型为了克服现有技术中存在的不足,所要解决的技术问题为:提供一种焦炉上升管的热值补充系统硬件结构的改进。

5.为了解决上述技术问题,本实用新型采用的技术方案为:一种焦炉上升管的热值补充系统,包括焦炉上升管,所述焦炉上升管的一侧固定有气缸底座,所述气缸底座上设置有气缸,其中气缸移动杆通过铆合件与上升管盖的转臂机构连接,所述气缸的气管的入口、出口分别通过气动管路与空气管连接,所述气缸的缸体上设置有行程开关;

6.所述焦炉上升管的出口处设置有集成式点火撬块,所述集成式点火撬块上安装有点火电极,所述点火电极通过点火电缆与高压逆变变压器相连,靠近所述点火电极处设置有火焰喷射器,所述火焰喷射器设置在煤气管的出口;

7.所述煤气管上设置有气动球阀,所述气动球阀通过气动管路与控制柜内部的三位五通电磁阀相连,所述三位五通电磁阀还与空气管相连;

8.所述控制柜内部设置有控制器,所述控制器通过电缆分别与高压逆变变压器、三位五通电磁阀、行程开关相连,所述控制器的电源端通过电缆与开关电源相连。

9.所述控制器具体采用plc控制器,所述plc控制器上的rs485通讯模块可通过通讯电缆与远程dcs系统的通讯模块相连,进行相互通讯。

10.所述燃气管上设置有压力表、球阀、篮式过滤器、排污球阀、压力开关,所述压力开关的压力信号通过电缆与plc控制器相连。

11.所述燃气管上设置的压力表、压力开关通过仪表阀相连。

12.所述空气管上设置有压力表、球阀、篮式过滤器、排污球阀、压力开关,所述压力开关的压力信号通过电缆与plc控制器相连。

13.所述空气管上设置的压力表、压力开关仪表阀相连。

14.所述行程开关设置有两个,分别设置在气缸的两端。

15.所述集成式点火撬块上间隔安装有3个点火电极。

16.本实用新型相对于现有技术具备的有益效果为:本实用新型提供的焦炉上升管的热值补充系统能够实现上升管盖晾炉与点火自动化控制,节约人力,减少对人的不安全因素;先点火后焦炉上升管开盖,点火迅速,减少空气污染。通过在燃气管道的出口设置用于补充荒煤气燃烧热值的火焰喷射器,能够更好的引燃热值低于1000大卡以下的荒煤气,作为热量补充,使荒煤气更好的实现燃烧,并且适用于不同焦炉上升管,适应性强。

附图说明

17.下面结合附图对本实用新型做进一步说明:

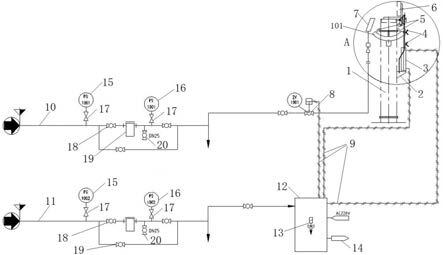

18.图1为本实用新型的结构示意图;

19.图2为图1中a处的放大结构示意图;

20.图3为本实用新型的集成式点火撬块的结构示意图;

21.图中:1为焦炉上升管、2为气缸底座、3为气缸、4为行程开关、5为点火电极、6为上升管盖、7为火焰喷射器、8为气动球阀、9为气动管路、10为煤气管、11为空气管、12为控制柜、13为三位五通电磁阀、14为rs485通讯接口、15为压力表、16为压力开关、17为仪表阀、18为球阀、19为篮式过滤器、20为排污球阀;

22.101为集成式点火撬块、102为壳体、103为点火电极夹、104为排水孔、105为高压逆变变压器、106为冷却风扇、107为接线端子盒、108为第一高温阻燃电线、109为第二高温阻燃电线、110为第三高温阻燃电线、111为隔板、112为隔热层固定螺栓、113为隔热层。

具体实施方式

23.如图1至图3所示,本实用新型一种焦炉上升管的热值补充系统,包括焦炉上升管1,所述焦炉上升管1的一侧固定有气缸底座2,所述气缸底座2上设置有气缸3,其中气缸移动杆通过铆合件与上升管盖6的配重机构连接,所述气缸3的气管的入口、出口分别通过气动管路9与空气管11连接,所述气缸3的缸体上设置有行程开关4;

24.所述焦炉上升管1的出口处安装有集成式点火撬块101,所述集成式点火撬块101上安装有三个点火电极5,所述点火电极5通过点火电缆与高压逆变变压器相连,靠近所述点火电极5处设置有火焰喷射器7,所述火焰喷射器7设置在煤气管10的出口;

25.所述集成式点火撬块101包括壳体102,所述壳体102包括上壳体118与下壳体119,上壳体18的后端开口与下壳体19的前端开口相连通。

26.所述下壳体119为方形的壳体结构,前端面开放,为前端开口。所述上壳体118为异性结构,前侧端面为内凹的圆弧面结构,左右两侧端面相平行,后侧端面为两个相对称的斜面结构,两个斜面的前端边缘与左右端面的后端边缘相连接,两个斜面的后端边缘与下壳体119的左右端面的前端边缘相连接,两个斜面的前端边缘之间的距离大于后端边缘之间的距离。上壳体118的上下端面与下壳体119的上下端面相重合。

27.所述壳体102的下端面设置有三块设备固定板,设备固定板上设置有四个螺栓固定孔,通过固定螺栓可以将设备固定板固定在集成式点火撬块101的安装基础上,集成式点火撬块101的安装基础固定在焦炉上升管1的出口处,从而完成集成式点火撬块101的安装

固定。

28.所述下壳体119的内部上端面固定设置有高压逆变变压器105,所述高压逆变变压器105通过其上端面的变压器固定模块固定设置于下壳体119的内部上端面上,变压器固定模块通过固定螺栓固定在下壳体119的内部上端面上。

29.所述上壳体118的圆弧形前端面上的中间高度处水平排列设置有三个点火电极5插入口,三个点火电极5插入口对称设置,一个位于中心处,另外两个对称设置于两端。每个点火电极5出口的内侧的上壳体118内部上端面分别对应设置有一个点火电极插入口板16。所述点火电极插入口板16的上端与上壳体18的内部上端面相固定连接,下端面与点火电极1插入口上边缘相平齐,并且点火电极插入口板16的下端面上固定设置有点火电极夹103,点火电极夹103上卡接有点火电极5,点火电极5的前端从点火电极插入口伸出至壳体102外侧。

30.所述下壳体119的外侧面上固定设置有接线端子盒107,所述接线端子盒107通过第一高温阻燃电线108与plc控制器相连接,接线端子盒107通过第二高温阻燃电线109与下壳体119内部的高压逆变变压器105相连接,高压逆变变压器105通过三个第三高温阻燃电线110分别与三个点火电极5相连接。

31.所述壳体102的内壁上设置有隔热层113,隔热层113通过隔热层固定螺栓112与壳体102的内壁相固定连接。

32.所述上壳体118的下端面中心处设置有排水孔104,进入壳体102内部的积水可以从所述排水孔104处排出至壳体102外侧。

33.所述下壳体119的内部上端面固定设置有一块竖直的隔板111,隔板111的两端分别与下壳体119的内部左右两端相连接,隔板111设置于高压逆变变压器5的前端并且靠近下壳体119的前端开口处,通过设置隔板111,可以防止火花等进入下壳体119内部对高压逆变变压器5造成损坏。

34.所述下壳体119的后端端面上设置有风扇进风口,所述风扇进风口上设置有隔网,风扇进风口的内侧固定设置有冷却风扇106,冷却风扇106进行转动,将风扇进风口进入的冷风吹至前端的高压逆变变压器105以及点火电极5处。

35.所述煤气管10上设置有气动球阀8,所述气动球阀8通过气动管路9与控制柜12内部的三位五通电磁阀13相连,所述三位五通电磁阀13还与空气管11相连;

36.所述控制柜12内部设置有控制器,所述控制器通过电缆分别与高压逆变变压器、三位五通电磁阀13、行程开关4相连,所述控制器的电源端通过电缆与开关电源相连。

37.所述控制器还通过电缆与rs485通讯模块相连,通过rs485通讯接口14与远程dcs系统的控制信号线相连。

38.所述燃气管10上设置有压力表15、球阀18、篮式过滤器19、排污球阀20、压力开关16,所述压力开关16通过电缆与plc控制器相连,将压力信号发送至plc控制器。压力开关16上的反馈信号或报警信号还可以发送至dcs远程控制系统。

39.所述燃气管10上设置的压力表15、压力开关16通过仪表阀17相连。

40.所述空气管11上设置有压力表15、球阀18、篮式过滤器19、排污球阀20、压力开关16,所述压力开关16通过电缆与plc控制器相连,将压力信号发送至plc控制器。

41.所述空气管11上设置的压力表15、压力开关16通过仪表阀17相连。压力开关16上

的反馈信号或报警信号还可以发送至dcs远程控制系统。

42.所述行程开关4设置有两个,分别设置在气缸3缸体的两端。

43.所述控制器具体采用plc控制器。

44.本实用新型提供的焦炉上升管的热值补充系统,用点火电极5放电,点燃火焰喷射器7,由火焰喷射器7喷出的火焰引燃上升管放空气。一键点火后,先点火后上升管开盖,实现上升管盖晾炉点火自动化控制。

45.本实用新型的火焰喷射器7与煤气管10连接,煤气管10上设有气动球阀8,通过控制柜12控制开闭。火焰喷射器7的煤气出口处设有点火电极5,点火电极5与高压逆变变压器通过点火电缆连接,其中点火电极5设置在集成式点火撬块上,集成式点火撬块固定在焦炉上升管1的出口处。

46.本实用新型的气缸3固定于气缸底座2上,气缸移动杆通过铆合件与上升管盖6的转臂机构连接。气缸3的气管入口、出口分别通过气动管路9与空气管11连接,给气缸提供动力。气缸3的缸体设置有行程开关4,行程开关4由控制柜12控制动作,行程开关4设置有两个,通过设置两个行程开关4的不同状态,并且对两个行程开关4位置的设置,能够精确控制气缸3的伸缩位置,从而实现上升管盖6的开启和关闭。

47.本实用新型在控制柜12内部集成开关电源、plc控制器、高压逆变变压器和三位五通电磁阀13、rs485通讯接口14。高压逆变变压器与点火电极5通过点火电缆连接,给点火电极5提供放电电压;三位五通电磁阀13分别与空气管11、煤气管10的气动球阀8连接,通过三位五通电磁阀13的开启关闭可控制气动球阀8开闭;plc控制器与气缸3缸体上的行程开关4、高压逆变变压器和三位五通电磁阀13分别通过控制电缆连接,可编程控制各自启动与关闭;plc模块提供的通讯接口通过通讯电缆与dcs实现通讯,使dcs实现远程一键点火和运行信号显示;开关电源连接电源柜,控制控制柜12供电。集成后控制柜12可实现点火电极5的放电控制、气动球阀8的启闭控制、气缸3动作实现上升管盖6的开盖关盖的控制。

48.本实用新型的工作原理为:焦炉开始晾炉信号传到控制柜,当集成式点火撬块101接收到控制柜13过来的低压电压时,高压逆变变压器105将低压电压升高至10kv高压电压,并将高压电压提供给三个点火电极5,三个点火电极5尖端放电产生高能电弧,同时打开煤气管10上的气动球阀8,3s内火焰喷射器7被点燃,然后控制柜12控制气缸3动作,2s内打开上升管盖6,焦炉上升管1内的荒煤气溢出被火焰喷射器7喷出的火焰以及其它点火电极所引燃,3s后控制柜12关闭点火电极5放电,火焰喷射器7常燃。焦炉结束晾炉信号传到控制柜12,控制柜12控制气缸3动作,关闭上升管盖6,然后关闭煤气管的气动球阀8,火焰喷射器7火焰熄灭,一次上升管盖晾炉点火程序完成。

49.本实用新型将上升管盖晾炉操作与点火系统形成连锁,一键点火后,先点火后上升管开盖,实现上升管盖晾炉点火自动化控制。点火打盖操作可在5s内完成。本实用新型设置的火焰喷射器7是为了更好的引燃热值低于1000大卡以下的荒煤气,作为热量补充,使荒煤气更好的实现燃烧,且本实用新型的热值补充系统,提供了连续、大量的点火能量。针对各个时期不同焦炉上升管排出的不同可燃气组分及温度,均能有效点火,保证点火安全。

50.关于本实用新型具体结构需要说明的是,本实用新型采用的各部件模块相互之间的连接关系是确定的、可实现的,除实施例中特殊说明的以外,其特定的连接关系可以带来相应的技术效果,并基于不依赖相应软件程序执行的前提下,解决本实用新型提出的技术

问题,本实用新型中出现的部件、模块、具体元器件的型号、连接方式除具体说明的以外,均属于本领域技术人员在申请日前可以获取到的已公开专利、已公开的期刊论文、或公知常识等现有技术,无需赘述,使得本案提供的技术方案是清楚、完整、可实现的,并能根据该技术手段重现或获得相应的实体产品。

51.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1