从废料和/或生物质制造有用产物的方法与流程

1.本发明涉及一种用于从废料和/或生物质产生例如合成燃料的有用产物的化学工程方法,其方式与该类型的常规工艺相比提高了效率并降低了工艺的复杂性。

背景技术:

2.由废料和/或生物质制造诸如合成燃料的有用的产物在本领域中是众所周知的。我们可以将此类制造方法称为wtl(废物-液体)和btl(生物质-液体)工艺。

3.典型的wtl和btl工艺涉及通过废物或生物质原料蒸汽重整的气化以产生粗合成气,其然后可以在进入产生有用的产物的化学反应队列(train)之前以各种方式对其进行处理和纯化。

4.在有用产物是合成燃料的情况下,化学反应队列通常包括费托(ft)反应器。ft工艺广泛用于从一氧化碳和氢气产生燃料,且可以用以下等式表示:

5.(2n+1)h2+nco

→cnh2n+2

+nh2o

6.所谓的使用比率是化学反应队列中所需化学计量的指示。对于ft工艺,当上述等式中n是大数时,使用比率理想地近似为2。例如,当n=100时,比率为2.01。应当理解,在复杂的反应网络中,可能会发生副反应,在这种情况下,总使用比率和主要反应化学计量可能不是同义的,而且这两者可能与反应可用的反应物的比率不同。例如,在ft的情况下,实际使用比率通常在2.04到2.14的范围内,而进料中的h2:co比率可能会有很大变化。

7.迄今为止,似乎很少考虑可以如何将进料h2:co比率控制在该使用比率以下,以在其他方面令人满意的wtl或btl工艺中提高效率并降低复杂性。

8.wtl和btl工艺在本领域中是众所周知的,并且已经考虑了某些工艺用于从诸如城市和生物质废物的来源生产燃料。

9.例如,wo2017011025a1和wo2017039741a1涉及用于生产源自城市固体废物(msw)的高生物碳浓度费托(f-t)液体和源自可再生有机原料来源的高生物源含量燃料的系统。

10.ep2350233a1涉及一种从固体生物质生产液态烃类产品的方法,该方法包括将固体生物质气化以产生粗合成气,调理粗合成气以获得纯化的合成气,并使纯化的气体进行费托合成。

11.wo2018026388描述了将一种或多种碳质原料转化为烃。

12.us20190118157a1涉及一种合成气生产方法,其中通过粗合成气的亚化学计量(部分)氧化和随后的氧化来控制和调整产物气体组分的比率(h2:co和co:co2)。该公开建议将来自部分氧化单元和来自气化器的产物气体合并,并使合并的流与含氧气体反应以产生比来自部分氧化单元或气化器的产物气体中的任一者更低的组分比率。

13.ep3381997a1和ep2694432a2似乎主要涉及合成气生产中的co:co2比率,并且只是顺便提及h2:co比率。

14.ep2694624b1同样专注于co:co2比率。

15.h2:co比率的重要性在ep2530136a1中得到认识,其公开了在700至950℃下运行的

气化器通常产生约0.5至1.4的h2:co比率,这取决于原料。该文献教导了从费-托反应器中回收包含烃的尾气,分别从那些气态烃中产生氢气,并将由此产生的氢气的至少一部分进料到净化的合成气中以增加所述净化合成气的氢气与一氧化碳比率。

16.在ep2865732a中也提供了对h2:co比率的大量考虑,其专注于将来自生物质气化器的粗合成气和富氢气体混合以产生混合气体,其中富氢气体与粗合成气的体积比在0.7和2.1之间,然后从该粗合成气产生h2:co体积比在1.8和3.0之间的精制合成气。

17.费托工艺绝不是唯一受益于考虑组分气体比率的合成工艺。例如,ep1934311a1讨论了以“化学计量数”(sn)而言使用比率,并教导了将sn调整到适合用于甲醇合成的值。

18.例如从taherzadeh,mohammad&chandolias,konstantinos&richards,tobias.(2018).combined gasification-fermentation process in waste biorefinery.10.1016/b978-0-444-63992-9.00005-7也可知,用于气化的不同原料产生不同组成(包括关于h2:co比率)的合成气。

19.us2015/0299589描述了一种通过使用水煤气变换反应以提高氢气与一氧化碳的摩尔比(h2:co)来处理合成气以提高合成气的质量的方法。

20.wo2008/017741描述了一种从诸如生物质、煤、褐煤或重质石油残渣的重质原料生产液态烃的方法,包括将重质原料部分氧化,从而产生h2/co比率<1的合成气sg1,蒸汽重整包含具有至多四个碳原子的烃的轻质原料以产生h2/co比率》3的合成气sg2,合成气sg费-托转化为液态烃,至少一部分sg1和至少一部分sg2的混合物,其比例使得sg的h2/co比率在1.2和2.5之间。

21.us2009/0012188描述了一种从包含至少一种来自生物质、煤、褐煤、石油残渣、甲烷和天然气的组的基本原料的原料生产液态烃的工艺,包括以下中的至少一个:阶段a)用于通过部分氧化和/或蒸汽重整将原料气化以产生合成气sg;阶段b)从sg和后续阶段c)的一部分流出物中分离co2;将分离的一部分co2与h2/co比率大于3的气体混合;阶段c)在与所述一个或多个气化区分开的特定反应区中,对于存在于所述第一混合物中的co2根据以下反应用氢气进行热或热催化的部分转化:co2+h

2-》co+h2o;阶段d)在合成气上进行费托合成,该合成气包含sg的至少一部分和通过co2转化为氢气而产生的co的至少一部分。

22.us4110359描述了一种用于同时生产h2:co摩尔比在2至12范围内的清洁的纯化合成气体流和单独的富co气体流的连续工艺。

23.wo2008/010994描述了一种用于控制从蒸汽甲烷重整器(smr)获得的合成气组成的方法,其直接从蒸汽加氢气化反应器(shr)获得作为产物气的原料。

24.似乎这些文件都没有提供令人满意的方法来控制进料中的h2:co比率以低于使用比率来提高其他方面令人满意的wtl或btl工艺中的效率并降低复杂性。特别是,没有一个包含关于如何处理成分波动的原料的任何令人满意的教导。

25.本发明的目的是提供一种用于从废料和/或生物质制造诸如合成燃料的有用产物的改进方法,其中将进料中的h2:co比率控制在低于使用比率以相比于常规的此类工艺提高效率并且降低复杂性。

技术实现要素:

26.根据本发明,提供了一种通过从原料材料生产合成气并随后在相对于使用比率具

有特定h2:co的转化工艺中将合成气转化为有用的产物而由废料和/或生物质制造有用产物的方法,该方法包括:

27.在第一时间段内选择包含或衍生自废料和/或生物质的第一碳质原料材料;

28.在气化区中气化至少部分第一碳质原料材料以产生具有第一粗合成气h2:co比率的第一粗合成气;

29.在部分氧化区中部分氧化至少部分第一粗合成气以产生第一平衡合成气,其具有控制为低于转化工艺的h2:co使用比率的第一平衡合成气h2:co比率;

30.处理至少部分第一平衡合成气以去除杂质并产生第一精制合成气;以及

31.使至少部分的第一精制合成气经受有效产生有用产物的转化工艺反应条件;

32.在第二时间段内选择衍生自废料和/或生物质的第二碳质原料材料,该第二碳质原料的组成特征与第一碳质原料不同;

33.在气化区中气化至少部分的第二碳质原料材料以产生具有第二粗合成气h2:co比率的第二粗合成气;

34.在部分氧化区中将至少部分的第二粗合成气部分氧化以产生第二平衡合成气,该第二平衡合成气的第二平衡合成气h2:co比率也被控制为低于转化工艺的h2:co使用比率;

35.处理至少部分的第二平衡合成气以去除杂质并产生第二精制合成气;以及

36.使至少部分的第二精制合成气经受有效产生有用产物的转化工艺反应条件;

37.其中第二粗合成气h2:co比率与第一粗合成气h2:co比率相差百分比

±

x,并且其中第二平衡合成气h2:co比率与第一平衡合成气h2:co比率相同或与第一平衡合成气h2:co比率相差百分比

±

y,y是比x低的百分比。

38.通常x是在约1至约300范围内的百分比。

39.通常y是0至约20范围内的百分比。

40.在本发明的方法中,y优选显著低于x,例如低至少约10%,优选低至少约25%,更优选低至少约40%,最优选低至少约50%。

41.该方法可以包括调整至少部分的第一平衡合成气的h2:co比率以产生具有调整的h2:co比率的经调整的第一平衡合成气。

42.该方法可以包括调整至少部分的第一精制合成气的h2:co比率以产生具有调整的h2:co比率的经调整的第一精制合成气。

43.该方法可以包括调整至少部分的第二平衡合成气的h2:co比率以产生具有调整的h2:co比率的经调整的第二平衡合成气。

44.该方法可以包括调整至少部分的第二精制合成气的h2:co比率以产生具有调整的h2:co比率的经调整的第二精制合成气。

45.因此,本发明的方法涉及从可变碳质原料一致且有效地产生有用产物的实用性。例如,原料可以在生物质和废物之间变化。即使在废物原料中,材料组成也可能因批次以及季节性在塑料、纸张、食物废物的量上具有显著差异。在处理源自废物和/或生物质的混合原料流的化学加工厂中,原料的性质存在固有且显著的可变性,特别是在气化后由此类原料产生的粗合成气中明显的h2:co比率。由于在生产周期的不同时间由不同原料产生的这种气体的可变性质,这种粗合成气的下游加工具有运输困难。粗合成气h2:co比率的广泛变化在一致和有效地调整该比率以适应所选下游反应队列方面产生了问题。当原料的可变性

不时地导致h2:co比率高于下游反应的优选使用比率时,情况尤其如此。在这种情况下,必须向下调整h2:co比率以产生精制合成气,与通过例如水煤气变换反应添加h2(以提高使用比率)相反,需要通过例如膜分离单元从粗合成气中有效去除h2的设备组件。

46.因此,“组成特征不同”是指第一和第二碳质原料之间的组成变化可能随着时间的推移而相当大—例如,在不同类型的商业或工业废物之间或在不同类型的生物质之间,或甚至从生物质转变为商业或工业废物或两种原料的组合—两种组分的比率是变化的。

47.第一和第二精制合成气h2:co比率低于本发明的方法中的使用比率。至少部分的第一和/或第二精制合成气h2:co比率的任何任选调整可以有效地将第一和/或第二精制合成气中的h2:co比率增加到等于、高于或接近于使用比率的水平。通常优选的是,任何此类调整应将h2:co比率提高到等于或接近使用比率的水平。然而,如果需要或可接受,可以超过使用比率,重点是第一和/或第二精制合成气h2:co比率的任何任选的调整只需要有效地提高h2:co比率,而不是降低它。

48.因此,当有效产生有用产物的反应条件包括进料中所需的h2:co比率时,根据本发明需要的是用作反应进料的平衡合成气h2:co比率在任何任选的调整之前低于反应的典型使用比率。

[0049]“进料中”是指至生成有用产物的反应队列的进料-即进入反应队列的第一和/或第二精制合成气,其h2:co比率可以任选地向上调整以在传送到反应队列中之前达到或接近所需的使用比率。

[0050]

在本发明的方法中,原料合成气的部分氧化被有效地用于在很大程度上平衡h2:co比率,甚至对于在操作周期中进入设备的不同原料产生的原料合成气的广泛变化的h2:co比率也是如此。

[0051]

因此,本发明还提供了一种由具有波动的组成特征的碳质原料制造有用产物的方法,该方法包括以下步骤:

[0052]

将具有波动的组成特征的碳质原料连续地提供给气化区;

[0053]

在气化区中将碳质原料气化以得到粗合成气;

[0054]

从气化区回收至少部分粗合成气并将至少部分回收的粗合成气供应到部分氧化区;

[0055]

在部分氧化区中平衡原料合成气的h2:co比率以得到平衡合成气;

[0056]

从部分氧化区回收至少部分的平衡合成气;

[0057]

任选地调整至少部分的平衡合成气的h2:co比率,以获得调整的平衡合成气;

[0058]

对任选调整的平衡合成气进行处理以去除杂质并生成精制合成气;

[0059]

任选地调整至少部分精制合成气的h2:co比率以获得调整的精制合成气;和

[0060]

在具有特定使用比率的进一步化学反应中将任选地调整的精制合成气转化为有用产物;

[0061]

其中精制合成气h2:co比率低于该使用比率,并且其中对至少部分精制合成气h2:co比率的任何任选调整仅有效地将精制合成气中的h2:co比率增加到等于、更接近或高于使用比率;

[0062]

其中粗合成气的h2:co比率在工艺操作期间由于碳质原料的波动的组成特征而波动

±

x的百分比;并且

[0063]

平衡的合成气的h2:co比率在工艺操作期间不波动或在工艺操作期间由于碳质原料的波动的组成特征而波动百分比

±

y,y为低于x的百分比。

[0064]

用于将任选调整的精制合成气转化为有用产物的进一步化学反应需要期望的进料h2:co比率,并且平衡合成气h2:co比率可以始终低于该期望的进料比率。

[0065]

通过任选地调整的精制合成气的转化在进一步化学反应中产生的有用产物对应于特定的h2:co使用比率,并且平衡合成气h2:co比率可以始终低于该使用比率。

[0066]

通过任选地调整的精制合成气的转化在进一步化学反应中产生的有用产物对应于特定的h2:co使用比率,并且任选地调整的精制合成气中的h2:co比率可以始终为或者高于或低于该使用比率不超过20%。

[0067]

如上所述,通常x是在从约1到300范围内的百分比并且y通常是在从0到约20范围内的百分比。同样,如上所述,y优选地显著低于x,例如低至少约10%,优选低至少约25%,更优选低至少约40%,最优选低至少约50%。

[0068]

优选地,本发明的方法是连续的工艺,其中碳质原料,无论其来源于废料和/或生物质的任何性质,被连续地进料到气化区用于气化原料。本发明的工艺可有效地平衡粗合成气中的h2:co比率,而无论碳质原料的成分组成。

具体实施方式

[0069]

术语“粗合成气”、“平衡合成气”、“精制合成气”、“变换合成气”和包含术语“合成气”的任何其他短语被解释为表示主要包含氢气和一氧化碳的气体。也可能存在其他组分,诸如二氧化碳、氮气、氩气、水、甲烷、焦油、酸性气体、较高分子量的烃、油、焦油、挥发性金属、炭、磷、卤化物和灰分。存在的污染物和杂质的浓度将取决于工艺的阶段和碳质原料来源。特别地,精制合成气中的污染物和杂质浓度低于,通常显著低于粗合成气或平衡合成气中的浓度,这是因为从部分氧化区回收至少部分的平衡合成气并处理气体以去除杂质和产生精制合成气的步骤(即净化步骤)尚未在生成粗合成气和平衡合成气的发明方法的阶段进行。

[0070]

使用这些术语来描述合成气不应被视为限制性的。本领域技术人员将理解,每个术语都被解释为表示主要包含氢和一氧化碳的气体。

[0071]

碳质原料可以包括木质生物质、城市固体废物和/或商业和工业废物中的至少一种。碳质原料将具有波动的组成特征,这取决于所用原料的来源和化学性质。

[0072]

碳质原料可以是较大块的形式。碳质原料可以被加工以去除过大的物品、回收物、诸如pvc的高含卤塑料、金属和惰性物品。这些物品不能转化为合成气和/或可能产生大量污染物(例如,高含卤塑料的情况);因此优选在气化之前去除所述物品。这些物品可以会被回收。

[0073]

可以将碳质原料减小到适合气化的尺寸。例如,碳质原料可以在气化之前被粉碎、切碎或切片。

[0074]

在一些实施方案中,碳质材料原料是生物质,例如木质生物质原料。合适的木质原料的示例可以包括树木长度的圆木、纸浆伐木、整棵树、树枝、分枝、顶部和/或废木材。

[0075]

在一个实施方案中,圆木以5”至9”直径

×

15’长的原木供应到设备。在另一个实施方案中,将木片作为小于6英寸的切片提供到设备。

[0076]

切碎机可用于将碳质材料减少到适合气化区的尺寸。切碎机可以将碳质材料的尺寸减小为约25mm的颗粒。至少约85重量%、至少约90重量%、至少约95重量%的碳质材料可以是约1in3或更小的体积;取决于所部署的气化技术的需求。

[0077]

在另一个实施方案中,碳质原料是废料,例如城市固体废物和/或商业和工业废物。

[0078]

碳质原料可包含水分。在那种情况下,优选地,在气化之前将碳质原料干燥到至少某种程度。

[0079]

可以将碳质原料输送到干燥器以将水分含量降低到合适的水平。水分含量可降低至小于约20%、小于约15%或小于约10%重量。优选地,供应到气化区的碳质原料具有至多10重量%的水分含量;取决于所部署的气化技术的要求。

[0080]

当废料(如上所述)用作碳质原料来源时,原料在进入气化区之前可能不需要干燥。在这种情况下,废料可以在适当的预处理后直接供应到气化器中,以去除不需要的组分并将原料粉碎成适合原料处理的尺寸。

[0081]

可以将碳质原料连续供应到气化区中。

[0082]

本发明的方法通过将碳质原料在气化区气化得到粗合成气。气化可在蒸汽和氧存在的情况下发生。气化区可包括单队列、双队列或多队列。优选地,气化区包括多于一个队列,以最小化中断对设备利用率的影响。

[0083]

三种主要类型的市售气化器是固定/移动床、气流床或流化床类型。气化区可以是间接气化区,其中原料和蒸汽被供应到被间接加热的气化容器。可选地,气化区可以是直接气化区,其中将原料、蒸汽和含氧气体供应到气化容器并直接燃烧以提供气化所需的热量。本领域还已知并且适用于本发明的方法的是混合气化器和整合部分氧化单元的气化器。在那种情况下,应当理解,在本发明的方法中,气化区和部分氧化区可以是单独的单个容器的区域。

[0084]

在一个实施方案中,气化区主要包括以干灰排除模式操作的间接加热的深流化床和用于最大程度地转化碳质材料的二次气化器。在另一个实施方案中,气化区可以仅包括初级间接加热流化床。

[0085]

流化床操作温度可根据碳质原料的组成特征而变化。流化床操作温度可以在约400至1000℃之间,优选在约500至900℃之间,或更优选在约600至800℃之间。

[0086]

已发现流化床的这种温度范围避免任何组成灰分软化床材料和与床材料形成熔块(clinkers)。

[0087]

流化床反应器可以预装载一定量的惰性床介质,例如硅砂或氧化铝。惰性床介质可以用过热蒸汽和氧气流化。可以通过单独的管道喷嘴引入过热蒸汽和氧气。

[0088]

在气化过程中,流化床可进行干燥(或脱水)、脱挥发分(或热解)和气化。一些燃烧、水煤气变换和甲烷化反应也可能发生。

[0089]

理想的是在气化区内具有使下游工艺中的压缩需要最小化的压力。因此,气化区优选具有至少约3.5巴(如果不是更高)的压力,例如约4巴或更高。在甚至更高的压力(例如10巴或更高)下操作的气化区在本领域中是已知的。类似地,在较低压力(例如约1.5巴或更低)下操作的气化区在本领域中也是已知的。所有都适用于本发明的方法。

[0090]

离开气化区的粗合成气可具有至少约600℃、至少约700℃或至少约800℃的出口

温度。优选地,离开气化区的粗合成气具有约700℃至约750℃的出口温度。

[0091]

离开气化区的主要产物通常是蒸汽和粗合成气,粗合成气包含氢气和一氧化碳(co)(合成气的基本成分)、二氧化碳(co2)、甲烷以及少量氮气和氩气。可能存在额外的焦油,诸如苯、甲苯、乙苯和二甲苯、高级烃、蜡、油、灰分、烟灰、床介质组分和其他存在的杂质。

[0092]

二氧化碳、硫、炉渣和气化的其他副产物和杂质可能适合捕获、收集和重复使用。

[0093]

旋流器可用于从粗合成气中除去不需要的固体材料。

[0094]

在气化工艺的操作中,可以使用沉料排放系统从床材料中去除较重的污染物。

[0095]

取决于所用原料的来源,存在于合成气中的主要组分和杂质的比率可以变化,并且粗合成气的氢与一氧化碳的比率可以变化很大。特别是,当使用废原料作为原料来源时,由于化学成分的波动和存在的可变水分,原料合成气的氢与一氧化碳的比率会有更大的波动。生物质来源原料也可以根据类型而变化。例如,稻壳vs松木vs桉树vs坚果壳的气体组成可导致原始合成气中变化的氢与一氧化碳的比率(参见taherzadeh,mohammad&chandolias,konstantinos&richards,tobias.(2018).combined gasification-fermentation process in waste biorefinery.10.1016/b978-0-444-63992-9.00005-7)。

[0096]

进料中的氢与一氧化碳的比率和/或术语“进料比率”应解释为相关进料流中每体积一氧化碳的氢的体积。

[0097]

氢与一氧化碳使用比率和/或术语“使用比率”应解释为在用于产生有用产物的进一步转化工艺或化学反应(如上述发明的陈述中所述的)中使用的每体积一氧化碳反应所消耗的氢气的体积。

[0098]

杂质的存在可能影响下游工艺的加工条件,并且可能需要进一步的步骤来去除存在的任何杂质。当与常规方法相比时,需要的是根据本发明控制粗合成气中氢与一氧化碳比率的波动,以提高整体性能、产品收率和优化。发明人已经发现,控制进料(粗合成气)中氢与一氧化碳比率的波动消除了包括下游附加步骤来优化工艺和去除杂质的需要,这是所期望的。

[0099]

取决于碳质原料的来源和气化技术,除了其他杂质和污染物之外,粗合成气可包含约3-40%的二氧化碳。

[0100]

为了获得在诸如合成的下游工艺中用作原料所需的高质量气体,需要去除杂质。合适的合成的非限制性示例包括费托(ft)合成、氨合成和甲醇合成。

[0101]

离开气化区的粗合成气的氢与一氧化碳的比率对于下游合成反应可能不是最佳的。不同的合成反应需要不同的具体氢与一氧化碳进料比率;因此,希望的是影响氢与一氧化碳的进料比率以获得最大的效率和产率。

[0102]

作为非限制性实例,当下游合成工艺是费-托反应时,如果氢与一氧化碳比率显著低于使用比率,则希望的是增加粗合成气的氢与一氧化碳比率。

[0103]

离开气化区的粗合成气可包含小于约500ppm、小于约400ppm、小于约300ppm、小于约200ppm的硫浓度。优选地,粗合成气包含小于约200ppm的硫浓度。

[0104]

粗合成气中硫的浓度将影响下游采用的工艺条件。

[0105]

来自气化区的至少部分粗合成气被回收,并且至少部分所回收的粗合成气被供应

到部分氧化区。部分氧化区中的粗合成气将发生部分氧化反应。

[0106]

本领域中的常规部分氧化区通常是催化的或非催化的(热的)。

[0107]

部分氧化区可以用预热的氧气和/或蒸汽来部分燃烧来自下游合成单元的尾气和/或天然气。部分氧化区可以包括燃烧器以产生热氧气流。

[0108]

部分氧化区足以有效地提高粗合成气的温度以将存在的任何焦油、萘、高级烃和甲烷中的至少一些转化为碳氧化物、氢气和水。

[0109]

部分氧化区可以在至少约1100℃、至少约1200℃、至少约1300℃的温度下操作。优选地,部分氧化区操作温度为至少约1300℃,最优选在约1200℃至约1350℃的范围内。

[0110]

部分氧化区可以将残留的甲烷、萘、高级烃和焦油组分转化为碳氧化物、氢气和水。离开部分氧化区的合成气可以解释为平衡合成气。

[0111]

离开部分氧化区的平衡合成气将是热的并且可以通过生成蒸汽来冷却。优选产生过热蒸汽和/或饱和高压蒸汽以提高工艺效率。冷却的平衡合成气可以通过文丘里洗涤器以去除任何水和微粒,诸如灰分和烟灰。可以另外使用碱洗来去除任何其他杂质,诸如氨、卤化物、氮氧化物和剩余的微粒。

[0112]

部分氧化区可以在比气化区稍低或略低的压力下操作(以避免任何中间压缩要求)。例如,对于在约3.5巴下操作的气化工艺,部分氧化区可以在约2和3巴之间的压力下操作。

[0113]

本发明人惊奇地发现,在根据本发明的方法中包括部分氧化区提供了灵活性并且使气化区能够处理宽范围的具有波动的组成特征的原料。发明人出乎意料地发现,部分氧化区的使用能够在低于使用比率的固定方向上平衡粗合成气的氢与一氧化碳比率,然后任选地通过单个或直接工艺步骤(例如,在部分氧化区的下游但在产生有用的产物的反应上游的水煤气变换反应),或通过添加来自其他来源的氢气进一步调整该比率。

[0114]

发明人出乎意料地发现,使用根据本发明的部分氧化区可以平衡由广泛多样的碳质原料来源的气化获得的粗合成气中的氢与一氧化碳的比率,以获得低于所选下游反应的使用比率的更一致的值而形成有用产物。已发现部分氧化区将进入部分氧化区的粗合成气的h2:co比率平衡到低于使用比率的固定范围,而不管所使用的碳质原料的来源如何。当使用废物和/或生物质原料时,这是特别有利的,因为与传统原料相比,化学成分的变异性更大,导致粗合成气的h2:co比率波动更大。

[0115]

对于特定的合成反应,需要在其中发生合成的化学反应器的进料中的h2:co比率在期望的范围内,通常低于使用比率。使用比率取决于合成反应条件和所期望制造的产品。

[0116]

作为非限制性实例,当费-托反应用作产生有用产物的反应时,任选调整的精制合成气中h2:co的比率显著高于使用比率将导致反应以增加的速率进行,这是不希望的,因为增加的反应速率可能随后导致不受控制的反应,从而导致热失控的情况。

[0117]

可选地,如果任选调整的精制合成气中的h2:co比率显著低于使用比率,则氢有可能在发生获得有用产物的反应的反应区中朝向催化剂床出口耗尽,导致伴随着碳质物质的潜在沉积的加速失活,这是不希望的。

[0118]

因此,非常重要的是,任选调整的精制合成气中的h2:co比率在所需范围内,低于或等于或高于使用比率,但不显著高于或低于使用比率。“不显著”是指不超过20%。

[0119]

取决于原料和原料组成的变化,粗合成气(从气化区回收的)中的h2:co比率可以

低于或高于该所期望的范围(和使用比率)。使该氢与一氧化碳的比率到所期望的范围内所需的处理步骤随偏差的方向而显著变化。对于其中粗合成气中h2:co比率低于所期望的范围的情况-可以使用水煤气变换反应器来增加流中的氢含量。然而,对于其中粗合成气中的h2:co比率高于所期望的范围的情况-必须部署诸如使用膜或变压吸附的除氢步骤。鉴于这些处理步骤非常不同并且需要单独的设备,因此使得粗合成气中h2:co的比率在相对于所需范围的单一方向上可导致显著的操作灵活性并降低建造工厂以实施本发明的工艺的资本成本。例如,随着季节性或基于来源的废物成分变化或从生物质转变为作为原料的废物,粗合成气中所得的h2:co比率可能会从低于所期望的范围变为高于所期望的范围,然后有必要从一组反应设备交替到另一组反应设备(如上所述)。这将增加操作复杂性,并且需要安装和配置两套设备以接受原料气,这将显著增加工厂的复杂性并且还需要在铺设工厂的资本成本方面增加额外支出。

[0120]

然而,通过在本发明的方法中包括由部分氧化区提供的平衡步骤,平衡的合成气中的h2:co比率被迫低于所期望的范围(和使用比率)。因此,该设施现在只需要一组设备(例如,上面提到的水煤气变换反应器)来便将平衡合成气中的h2:co比率调整到任选调整的精制合成气中正确的所期望范围。

[0121]

部分氧化区还可以使氮、硫和磷物质的处理和去除更容易。作为非限制性实例,有机硫物质可以形成cos和h2s,有机氮物质可以形成hcn并且磷物质可以形成p2o5,与它们的有机对应物相比,它们更容易去除。

[0122]

部分氧化区可以熔化存在的任何灰分以形成炉渣。可以通过炉渣浴收集炉渣。

[0123]

对于本发明的方法,可以选择以下设备来进一步处理平衡合成气。

[0124]

可以压缩平衡合成气。合成气的压缩可以在合成气离开部分氧化区并被冷却之后发生。

[0125]

来自部分氧化区的至少一部分平衡合成气可以通过水煤气变换(wgs)单元以获得变换的合成气,并与剩余的平衡合成气共混以将氢与一氧化碳的比率调整至所期望的范围。

[0126]

术语“水煤气变换反应”或“wgs”将被解释为包括将一氧化碳和水转化为氢气和二氧化碳的热化学过程。wgs反应后获得的合成气可以解释为变换(即,调整)的合成气。

[0127]

在考虑为wgs反应选择wgs催化剂时,硫化合物的存在很重要。硫可以在wgs工艺之前从进料中去除,或者可以使用耐硫wgs催化剂(高硫变换(sour shift)催化剂)。优选地,在wgs工艺之前从进料中除去硫。

[0128]

在一个实施方案中,进入wgs单元的合成气基本上是一种低硫气体(《0.1ppmv),以使得实现低硫变换(sweet shift)。进入wgs单元的合成气可以是平衡合成气。

[0129]

根据本发明的方法可以进一步包括从粗合成气中依次除去氨性、硫和二氧化碳杂质。

[0130]

从粗合成气中依次去除氨性、硫和二氧化碳杂质并回收二氧化碳的过程可以发生在wgs反应之前。所得合成气可被解释为脱硫合成气。

[0131]

氨性、硫和二氧化碳杂质的去除可以是物理或化学吸收过程。

[0132]

根据本发明,可以在上游工艺中除去硫。供应到水煤气变换单元的平衡气体基本上是低硫气体。

[0133]

水煤气变换反应可以使用低硫变换催化剂。低硫变换催化剂可以是金属硫化物催化剂。

[0134]

物理吸收工艺可以是rectisol

tm

工艺、selexol

tm

工艺或任何类似的基于溶剂的物理吸收工艺。

[0135]

在一个实施方案中,物理吸收单元可以配置为操作具有包含共同的甲醇再生系统的两个单独的吸收塔的双阶段工艺,所述吸收塔使合成气流与甲醇接触。第一吸收塔可以选择性地去除硫并且可以使用co2饱和溶剂以最小化硫去除塔中的co2吸收。第二吸收塔可以回收co2。

[0136]

该技术在别处进一步描述;例如在fossil fuel emissions control technologies,bruce miller,2015中。

[0137]

二氧化碳可以以基本上纯的形式回收。co2的回收可能在wgs反应后。

[0138]

发明人已经发现,根据本发明使用wgs反应能够根据预期的反应将进入wgs单元的合成气的氢与一氧化碳的比率调整至期望的比率(低于使用比率)。

[0139]

合成气在进入wgs变换单元之前已经在部分氧化区中平衡;因此,合成气中氢与一氧化碳比率的波动已经大大降低。任选地与平衡合成气的剩余部分共混的所得的变换的合成气(形成任选调整的精制合成气)因此获得对于预期合成特异性的期望的氢与一氧化碳的比率,具有甚至减小的波动。

[0140]

wgs反应在(高压过热)蒸汽存在下将一氧化碳和水转化为氢气和二氧化碳。

[0141]

至少一部分平衡合成气和/或粗合成气可以旁通(bypassed)而不使所述合成气进行wgs反应,此后,将所述变换的和旁通的气体组合成最佳比例以获得任选地调整的精制合成气中所期望的氢与一氧化碳进料比率。气体旁通的比例将根据下游合成反应的所期望的比率和变换反应的严重程度而变化。控制送至反应器的旁通的气体的比例有助于获得特定的氢与一氧化碳进料比率。

[0142]

作为非限制性示例,当想要将任选地调整的精制合成气供应至费托反应器时,期望的是增加平衡合成气的氢与一氧化碳比率。

[0143]

任选地调整的精制合成气具有2.00

±

10%、优选

±

5%、

±

2%、

±

1%、

±

0.5%、

±

0.1%或

±

0.05%的氢与一氧化碳比率。

[0144]

氢可以从水煤气变换反应下游的变换合成气中回收。

[0145]

至少一部分变换的合成气可以被送到氢回收单元(hru)。hru可以利用变压吸附(psa)工艺来产生用于不同用途的高纯度氢气。高纯度氢气可用于上游和/或下游工艺。然而,由于本发明的方法中pox区的平衡效应,该单元的安装尺寸与从粗合成气流中除去氢气以将h2:co比率调整到进一步化学反应所期望的范围所需的单元相比明显更小。来自hru的尾气可用作燃料气体,以在焚烧炉中达到所需的燃烧温度。可以注意到,在本发明的方法中,存在的任何hru可用于产生用于各种用途的氢气,无论是在工厂外(off-plant)还是在工厂内(on-plant),但不必将设备配置为从任何合成气中去除氢气用于或仅用于降低合成气中h2:co比率的目的,因为它向下游进入化学反应器中以产生如上所述有用的产物。

[0146]

来自hru的高纯度氢气在压力下可以是约至少97%、至少约98%和至少约99%的纯度。去除的杂质可能包括但不限于co、co2、ch4、n2和ar。

[0147]

利用回收的氢气的上游和/或下游工艺可以包括去除氨性杂质或硫杂质或二氧化

碳杂质中的至少一种、合成反应器的催化剂再生和产品改质。

[0148]

与旁通的合成气组合的来自wgs单元的变换的合成气可以在合成单元之前通过入口过滤系统,例如入口保护床。入口保护床可以是硫保护床。入口保护床可以以超前滞后(lead-lag)配置运行以从合成气中去除残留痕量污染物,诸如硫化氢、磷、cos、砷、氯化物和汞。超前床可以去除存在的任何污染物,并且滞后可以作为超前床突破时的保障。

[0149]

离开保护床的合成气可以解释为任选地调整的精制合成气。

[0150]

任选地调整的精制合成气可以转化为有用的产物。

[0151]

有用的产物可以包括液态烃。液态烃可以是可持续的液态运输燃料。

[0152]

可以通过使至少部分任选地调整的精制合成气经受费-托合成单元来产生有用的产物。

[0153]

可以将至少一部分合成气供应到合成单元中。合适的合成的非限制性示例包括费托合成、氨合成、甲醇合成或醇合成。

[0154]

合成反应需要进料气中特定的氢与一氧化碳比率(“所期望的比率”)用于获得最佳性能以满足工艺要求,最大化转化率和产品产率。作为非限制性示例,费-托合成进料可具有约2的氢与一氧化碳比率。该期望的比率通常低于使用比率。作为非限制性示例,费托合成使用比率可以在2.04-2.14范围内,通常为约2.1。

[0155]

根据涉及费-托合成的实施方案,可以将任选地调整的精制合成气供应到ft反应器中。

[0156]

合成单元可以是包含ft反应器的ft单元。ft反应器可以包括微通道。过滤器可用于去除任何微粒。

[0157]

ft反应器可以将任选地调整的精制合成气的至少部分一氧化碳和氢转化成主要直链的烃。

[0158]

费-托合成单元可以将任选地调整的精制合成气转化为液态烃。

[0159]

合成气向液态烃的转化是在催化剂存在下进行的。链长分布将取决于所用催化剂的性质和操作条件。

[0160]

费-托反应是放热的并释放热量,该热量必须除去以保持反应的温度大致恒定。已发现催化剂床中的局部化高温会对ft产物混合物、产率产生不利影响,并可能缩短催化剂寿命。因此,希望的是保持温度恒定。

[0161]

温度可以通过改变与循环冷却水结合使用的ft反应器相关的蒸汽包的压力来控制。

[0162]

用于ft合成的操作温度可以在约125和350℃之间、在约150和300℃之间、在约170和250℃之间、在约180和240℃之间。优选地,对于低温ft技术,操作温度在约180和240℃之间。

[0163]

催化剂可以是具有载体的金属或复合金属催化剂。在一个实施方案中,金属是钴。载体可以由二氧化硅和/或二氧化钛制成。

[0164]

ft合成中可能获得的产物,例如所述烃类,可以包括重ft液体(hftl)、轻ft液体(lftl)、ft工艺水、石脑油和包含惰性物质以及未冷凝的轻质烃类(通常是c1到c4)的尾气。包括c1至c4范围的轻质烃类的一部分尾气可以再循环回到部分氧化区或送至燃料气系统。

[0165]

一部分尾气流可以在供应到ft反应器之前与新鲜合成气组合,以最大限度地利用

合成气中可用的co。在这类情况下,可以使用吹扫流来防止在ft反应器中产生的惰性气体(诸如co2和ch4)累积。当气体离开工艺回路时,用作上述燃料的尾气流适合作为吹扫流。

[0166]

期望将液态烃改质成进一步的有用的产物。

[0167]

液态烃可以被改质以制成进一步有用的产物。至少部分液态烃可以通过加氢处理、氢化处理、产物分馏、加氢裂化和/或加氢异构化中的至少一种来改质。

[0168]

ft液体改质装置可产生高品质石脑油和合成石蜡煤油(spk)。其他改质产品可能包括汽油、柴油和蜡。该单元可配置为循环加氢裂化器。

[0169]

进一步有用的产物可以是可持续的液体运输燃料或汽油混合原料。运输燃料或汽油混合原料可用于航空和/或车辆。可持续的液体运输燃料可以包括高质量的spk。汽油混合原料可包含石脑油。

[0170]

由根据本发明的方法形成的产物可以构成由传统工艺形成的燃料的更清洁形式。

[0171]

根据本发明生产的燃料可以改善空气质量,飞机发动机排气中的颗粒物(烟灰)减少高达90%,硫氧化物减少几乎100%。

[0172]

本发明还提供了通过本文公开的方法产生的有用产物。

[0173]

本发明还提供了一种从具有波动组成的碳质原料进料制造预定烃产物的方法,该方法具有与所述预定烃产物的生产相关的h2:co的目标使用比率,该方法包括:

[0174]

a)在气化区中气化碳质原料以获得其h2:co比率具有百分比波动

±

x的粗合成气;

[0175]

b)在平衡区中平衡粗合成气以产生平衡合成气,其中h2:co比率朝着所述目标比率调整,平衡合成气在其h2:co比率中具有百分比波动

±

y,其中y《x,

[0176]

c)处理平衡合成气以去除杂质并产生精制合成气,以及

[0177]

d)将精制合成气转化为烃产物。

附图说明

[0178]

图1描绘了应用现有技术中的常规教导以从多种原料来源或具有可变组成的原料来源进行ft合成的工艺的示意图。由虚线区域突出显示的部分强调了根据本发明的方法不需要的步骤。

[0179]

图2描绘了根据本发明的方法的示意图。

[0180]

参考图1,现有技术方法在气化后通常需要不同的合成气路线,这取决于生成的粗合成气中的氢与一氧化碳的比例是高于还是低于用于所期望的反应的使用比率,以便获得适合用于所需的合成的合成气,这已被描述为ft合成。现有技术方法不能使用相同的工艺设备处理进料中在使用比率的任一侧的变化的氢与一氧化碳比率,并且因此在将任选地调整的精制合成气流供应到ft合成单元之前需要不同的路线。比较图1与图2的示意图,根据本发明的方法消除了传统现有技术方法中所需的几个阶段,从而简化了整个工艺并提供了具有减少的阶段数量的工艺。

[0181]

由于部分氧化区的存在使得离开气化区的粗合成气中的氢与一氧化碳的比率平衡到低于使用比率的小窗口,而与所使用的原料无关,因此可以取消这些阶段。因此,不必像在现有技术工艺中那样基于进料中氢与一氧化碳的比率是低于还是高于使用比率来分离处理步骤,以获得ft反应的所期望的比率。这是因为离开部分氧化区的平衡合成气中的h2:co比率将被均化并且总是低于使用比率。因此,根据本发明的方法有利于提供一种提供

与所用原料相关的灵活性并减少对下游附加阶段的需要的工艺。这可以在下面示出的实施例中看到。

[0182]

图3描绘了当使用不同的原料源时,根据本发明,离开气化区的粗合成气和离开部分氧化区的平衡合成气的氢与一氧化碳比率的图。图3还突出显示了ft反应所需的合成气的典型氢与一氧化碳比率以及在ft反应中观察到的典型使用比率。结果表明,在离开部分氧化区时使用比率的平衡而与原料来源无关。

[0183]

图4描绘了当使用不同的原料来源时,根据本发明离开气化区和部分氧化区的合成气中存在的ch4的mol%的图。结果表明,与气化区相比,离开部分氧化区的合成气中存在的ch4显著减少,表明更多的碳在该工艺中被捕获和利用。

[0184]

图5描绘了显示部分氧化操作温度对离开部分氧化区的平衡合成气中的氢与一氧化碳的比率和ch4的mol%的影响的图。部分氧化区温度可用作调整平衡合成气中的甲烷滑移(slip)和氢与一氧化碳比率的控制杆。

[0185]

现在将参考以下非限制性实施例更具体地描述本发明。

[0186]

实施例

[0187]

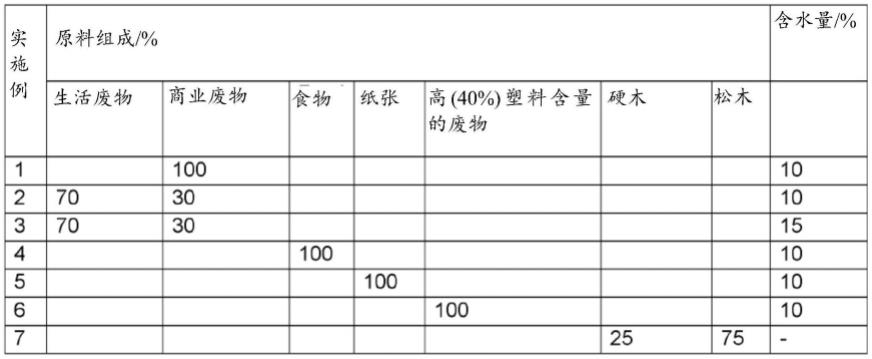

表1概述了根据本发明使用以获得用于ft工艺的合成气的原料组合物的不同来源。

[0188]

还指示了初步原料处理和干燥后原料的含水量百分比。

[0189]

表1

[0190][0191]

实施例1至7都是用于本发明的方法的原料。

[0192]

方法

[0193]

实施例1至7中的每一个如下处理:

[0194]

每个实施例的原料首先通过去除大的反材料(contra-material)、回收物(例如金属,含铁和非含铁的)和惰性物质(诸如玻璃、石头和砂砾)进行处理。然后将得到的处理的原料粉碎并干燥至所期望的水分含量(在这种情况下为10%)以获得固体回收燃料(srf)。

[0195]

srf以预定速率连续供应到在约700℃的温度、约2.2barg的压力下运行的流化床气化单元,并与过热蒸汽一起供应以实现气化并产生具有第一h2:co比率的粗合成气。

[0196]

粗合成气离开气化器并被供应到温度保持在1250℃以上的氧燃烧部分氧化反应器中,并与上述气化步骤产生的所有粗合成气一起供给,同时调整氧速率以实现目标温度。部分氧化反应将残留的甲烷和其他烃类转化为合成气,并产生具有第二h2:co比率的平衡

合成气。

[0197]

所得的热的平衡合成气被冷却(通过产生过热和饱和高压蒸汽)至低于200℃的温度,然后通过初级气体净化单元,在该单元中其通过文丘里洗涤器以去除水和颗粒物(诸如烟灰和灰分),然后对其进行碱洗以去除氨、卤化物(例如hcl)、氮氧化物和任何残留的微粒。

[0198]

然后合成气被压缩并通过二次气体净化和压缩系统,其中酸性气体(h2s和co2)的去除通过rectisol

tm

工艺使用甲醇溶剂(其使合成气“脱硫(sweetens)”)实现。

[0199]

二次气体净化处理包括各种保护床,以去除诸如汞、砷和磷的材料,以及用作(ft)入口保护床的额外硫精制床(polishing beds)。

[0200]

一部分合成气流通过水煤气变换(wgs)单元,以在其重新组合时调整总进料流中氢与一氧化碳(h2:co)比率(达到所期望的比率)。

[0201]

任选地调整的精制合成气被送至ft微通道反应器,在该反应器中,在负载在二氧化硅/二氧化钛载体上的钴催化剂的存在下,其被转化为合成的液态烃。

[0202]

合成的ft液体进行加氢裂化、加氢异构化和然后加氢处理。随后,它们被分馏成lpg、石脑油和spk。

[0203]

表2示出了离开气化和部分氧化区的合成气的使用比率(也在图3中描绘)。

[0204]

表2

[0205][0206]

表3示出了每对实施例之间在气化区出口处h2:co比率的相对百分比变化,计算为(列/行-1)。负数表示h2:co低于比被比较的实施例。

[0207]

表3

[0208]

实施例12345671 410-2175-54812-3 6-5165-56753-9-6

ꢀ‑

11150-586542612 180-53845-64-62-60-64

ꢀ‑

83-346118125139114498 2947-45-43-39-4652-75 [0209]

表4示出了每个实施例之间在部分氧化区出口处h2:co比率的相对百分比变化,计算为(列/行-1)。负数表示h2:co低于比被比较的实施例。

[0210]

表4

[0211]

实施例12345671x1.24.7-1.217.62.4-1.22-1.2x3.5-2.316.31.2-2.33-4.5-3.4x-5.612.4-2.2-5.641.22.46.0x193.605-15-14-11-16x-13-166-2.3-1.12.3-3.414.9x-3.471.22.46.00193.6x

[0212]

在比较表3和表4中的每一个时可以看出,与其他实施例相比的每个实施例的h2∶co比率之间的百分比差异始终较低,并且在许多情况下,在部分氧化出口处比在气化区出口处显著更低。

[0213]

从以上表3和表4以及图3中的结果可以看出,离开气化区的粗合成气的氢与一氧化碳的比率根据所使用的原料而显著变化。不同的合成需要进料中特定的氢与一氧化碳的期望比率。图3还说明了典型的合成气的期望h2∶co进料比率和ft反应的使用比率。

[0214]

从结果还可以看出,与离开气化区的粗合成气的氢与一氧化碳比率相比,离开部分氧化区的平衡合成气显著降低了对于不同原料组成的氢与一氧化碳比率的变异性。因此,使用根据本发明的部分氧化区的平衡了离开部分氧化区的合成气的氢与一氧化碳的比率,而与所用原料的来源无关并且与离开气化区(并且随后进入部分氧化区)的粗合成的氢与一氧化碳的比率无关。

[0215]

离开部分氧化区的合成气可以根据本发明在ft反应之前供应到wgs反应器中以获得在与典型的ft进料比率一致的突出范围内的氢与一氧化碳的所期望的比率(其低于使用比率)。wgs反应用于提高离开部分氧化区的合成气的氢与一氧化碳的比率,以落入典型的ft合成进料范围内。因此,在本发明中没有部分氧化区的情况下,实施例5和7将不会落入这样的值内,并且需要替代处理以降低氢与一氧化碳的比率。

[0216]

表5示出了根据本发明离开气化和部分氧化区的ch4的%mol含量。从结果可以看出,与气化区相比,离开部分氧化区的ch4存在显著减少。ch4杂质的减少对于增加从原料至产物的碳的捕获和回收很重要。部分氧化区将残留的甲烷转化为碳氧化物。

[0217]

表5

[0218][0219]

离开部分氧化区的气体中的h2:co可受到部分氧化的操作温度的影响。然而,热部分氧化通常在高于1200℃的温度下运行,以最小化ch4滑移。对应于上述实施例2的合成气

数据用于说明表6中的这种关系。

[0220]

表6

[0221]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1