一种多级水合物-膜法耦合的连续气体分离系统的制作方法

本发明涉及水合物法技术利用领域,具体涉及一种水合物-膜法耦合的连续气体分离系统。

背景技术:

1、天然气水合物在地球上储存丰富,是世界上重要的潜在能源,在能源危机的时代背景下,其调查与研究已经成为全球的热点。它是在高压低温下由水和天然气组成的类冰状的结晶化合物。随着对水合物基本物性、微观结构、热力学和动力学等特性研究的不断深入,人们陆续在冻堵带和海洋深处发现了储量丰富的天然气水合物,在全世界引起了高度的重视。天然气水合物除了可以作为潜在的清洁能源以外,人们发现水合物利用技术,还能够成为造福人类的一项新技术。

2、基于水合物的气体分离过程已经得到广泛的研究,但是基于水合物的气体分离方法也有其自身的问题,首先,目前大多数研究都是基于实验室规模的小型设备进行的。并且上述研究都是使用间歇式或半间歇式分离方法进行的。在间歇式操作中,连续生产纯化气体需要两套或更多套反应器,不能同时从形成水合物的反应器中取出气相,气体分离不能连续进行操作,并且形成水合物的水溶液没有循环再次使用。其次水合物的形成随着分离目标气体浓度的减少,分离条件变得更为苛刻。简言之,单一的基于水合物的气体分离技术无法完全从混合气体中捕获目标气体。另外,采用气体水合物的单级分离往往达不到工业需求。因此为了将基于水合物的气体分离技术应用于工业,有必要开发分级连续气体分离工艺和水合物法与其他分离方法耦合的新的分离方法。

3、目前,专利cn106474904a申请了一种水合物法联合化学吸收法的co2气体分离装置及方法,将水合物法和化学吸收相结合,能够实现co2的高效连续分离。虽然该方法能耗较低,但是水合物反应不充分。

技术实现思路

1、(一)要解决的技术问题

2、本发明的目的是提供一种多级水合物-膜法耦合的连续气体分离工艺及装置,用于分离a/b气体,不同气体生成水合物的条件不同,当气体混合物a/b生成水合物时,容易生成水合物的组分a会在水合物相富集,从而实现了气体的分离。该方法将水合物法与膜法耦合实现了贫a水合分离和富a分离的耦合。过程采用多级分离工艺,避免了采用单级分离时达不到要求的分离效果。并且过程采用的旋流混合器能够增加气液传质,使水合物高效生成。不同管径的螺旋管道不仅增强了径向混合而且产生了dean涡,促进了混合。该发明能够实现气体的高效连续分离。

3、(二)技术方案

4、为了解决上述技术问题,本发明提供一种多级水合物-膜法耦合的连续气体分离工艺及装置。

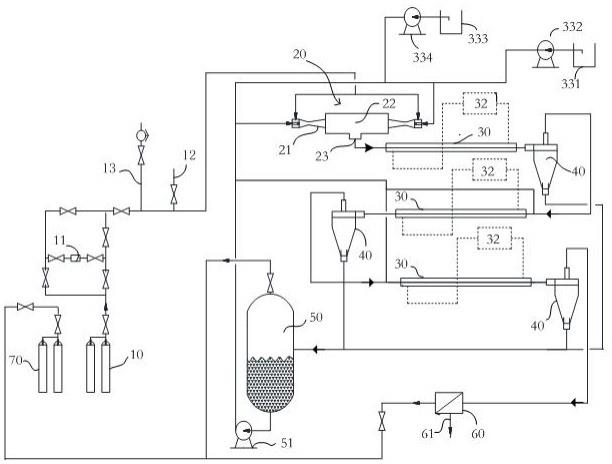

5、根据本发明的第一个方面,本发明提供了一种多级水合物法联合膜法的气体连续分离系统,其包括:

6、水合物生成环道,其入口设有扰动装置;所述水合物生成环道包括n(n>1)级,水合物生成环道上设有n(n为>1的整数)级旋流分离器,水合物生成环道和旋流分离器数量相等,且间隔设置;第一级旋流分离器的进口同第一级水合物生成环道的出口相连;第n-n(n=1、2……n-2、n-1)级旋流分离器的第一出口与第n-n+1(n=1、2……n-2、n-1)级水合物生成环道的进口相连,第n-n(n=1、2……n-2、n-1)级旋流分离器的第二出口与水合物分解单元的进口相连,第n级旋流分离器的第一出口与膜分离单元相连;第n级旋流分离器的第二出口与水合物分解单元的进口相连;第n-n+1(n=1、2……n-1)水合物生成环道的进口还分别与水合物分解单元的第一出口相连;

7、水合物分解单元,水合物分解单元设有第一出口与第二出口,第一出口与进水单元相连,并与扰动装置的进液口相连;

8、膜分离单元,其与第n级旋流分离器的第一出口相连接,膜分离单元设有产品气出口。

9、进一步,所述扰动装置包括:包括:两个喷射混合器,其沿水平方向相对设置;混合腔,其连接在两个喷射混合器之间;以及混合管道,其连接在混合腔的下方,混合管道包括:圆心管,其为竖直设置的直管;多个螺旋管,其分为多层缠绕设置在圆心管外,多个螺旋管的管径从内层向外层逐渐增大,每一个螺旋管内间隔设置多组阻流组件;以及外套管,其为直管,外套管套设在最外层的螺旋管外。

10、进一步,所述的混合管道处于混合腔的横向中心位置。

11、进一步,在相邻的两组阻流组件之间相隔1/4螺旋。

12、进一步,每一组阻流组件包括偶数个阻流柱,每一个阻流柱的轴向沿螺旋管的横截面的径向设置,偶数个阻流柱对称地分布在螺旋管的横截面上。

13、进一步,所述阻流柱的截面形状为圆形、三角形、t字型或梯形。

14、进一步,所述阻流柱的长度为相应的螺旋管的管径的1/4~1/3。

15、进一步,所述阻流柱的宽度为相应的螺旋管的管径的0.1~0.3倍。

16、进一步,所述最外层的螺旋管的管径与圆心管的直径相同。

17、进一步,所述旋流分离器主要用于将水合物生成环道生成的水合物进行气液固分离。

18、进一步,本发明的水合物法联合膜法气体连续分离系统还包括:回收单元,其用于回收膜分离单元和水合物分解模块的非产品气体。

19、进一步,水合物生成环道为管式反应环道。

20、进一步,水合物生成环道外部设有保温装置。

21、进一步,水合物生成环道设有观察视窗,观察视窗耐压大于或等于20mpa。

22、进一步,水合物生成环道设有定量注剂模块,定量注剂模块向水合物生成环道注入水和促进剂,定量注剂模块与水合物分解模块的液体出口相连接。

23、进一步,定量注剂模块包括大流量平流泵和柱塞泵。

24、进一步,促进剂为四氢呋喃和/或四丁基溴化铵。

25、进一步,所述扰动装置的进气口与进气单元相连,在进气单元与扰动装置进气口之间设有应急排放单元和背压单元。

26、进一步,所述进气单元可以为气瓶,当气瓶的压力不足时,气瓶通过气体增压泵与扰动装置的进气口相连接。

27、与现有技术相比,本发明具有如下一个或多个有益效果:

28、1. 本发明分离系统中采用的扰动装置通过喷射混合器、混合腔和混合管道的多级配合混合,经喷射混合器混合后的两股混合流高速相向流动撞击,在混合腔中撞击瞬间达到极高的相间相对速度,强化相间传递,混合管道中不同管径的螺旋管不仅增强了径向混合,而且产生了迪恩涡,管内湍动得以增强,螺旋管内设置阻流组件,将迪恩涡分离,并形成交替的反向分离涡,促进气液接触混合,能够增加气液传质,促使了水合物生成过程的反应热的及时移除,进而提高水合物的生成效率。

29、2. 螺旋管中的迪恩涡的强度与螺旋管的内径和螺旋直径相关,本发明中多个螺旋管的管径从内层向外层逐渐增大,螺旋直径从内层向外层也是逐渐增大的,因此不同管径的螺旋管产生的迪恩涡的旋涡强度相当,增加了流体的高效混合;介质流经不同管径的螺旋管的时间不同,在一定程度上增加了沿轴向的子混合。

30、3. 本发明的水合物法联合膜法的连续气体分离系统,实现了贫气水合分离和富气膜分离的耦合,能够弥补单纯水合物法对低浓度气体分离效率不高、需要额外加压等问题,本发明的系统包括生成、分离和化解整个过程,实现了连续气体分离,易于规模化、工业化应用。

31、4. 通过水合物生成环道,提高气液接触停留时间,气液界面更新速度快,有利于水合物的连续高效快速生成。本发明实现了贫气水合分离和富气膜分离的耦合,能够弥补单纯水合物对低浓度气体分离效率不高,并且当气体中a浓度较低时,需要额外加压才能实现彻底分离的不足,从而节约了成本。

32、5、本发明的水合物联合膜法的连续气体分离系统,通过设置多级水合物生成环道和多级旋流分离器,可以对气体中的组分a通过逐级水合反应、逐级旋流分离,尽可能实现对气体中组分a的分离,从而可以提高分离效率和目的组分的纯度。本发明采集多级的方法,相当于在一个反应装置里营造了多个平衡级,实现了水合物的充分生成。同时,本发明多级连续分离系统及工艺还避免了过分依赖降低分离温度或提高压力来提高分离效率,从而达到了工业分离效果。

33、上述说明仅为本发明技术方案的概述,为了能够更清楚地了解本发明的技术手段并可依据说明书的内容予以实施,同时为了使本发明的上述和其他目的、技术特征以及优点更加易懂,以下列举一个或多个优选实施例,并配合附图详细说明如下。

- 还没有人留言评论。精彩留言会获得点赞!