一种下吸式生物质气化炉

1.本发明属于生物质技术领域,尤其设计下吸式生物质气化炉领域。

背景技术:

2.生物质气化是指在无氧或缺氧的高温环境下,使生物质固体原料发生热分解或不完全燃烧而转化为气体燃料的热化学转化过程;气化工艺相比于直接燃烧,可大大降低污染物的排放,将燃料的化学能转移到燃气中,是一种高效的转换方式,可实现生物质能的高效利用;目前,常用的生物质气化炉按结构形式分可分为固定床和流化床两大类。固定床的气化炉结构形式主要包括上吸式气化炉、下吸式气化炉、横卧式气化炉、开心式气化炉等;其中,横卧式和开心式气化炉由于其固有缺陷在商用领域应用较少;而上吸式和下吸式气化炉是较为常用的两大类气化炉,其中,下吸式气化炉的物料自炉顶投入,反应产生的气体自上而下流动,由炉体下部的燃气出口排出;炉内自上而下分为干燥层、热解层、氧化层、还原层;由于投料方向与气体排出方向一致,因此可随时开盖添料,且热解层产生的焦油会经过气化区的进一步热解,因此可大大降低产出可燃气体中的焦油含量;但是由于热流的自然方向是自下而上,而气体出炉的方向却是自上而下,因此,不仅抽出可燃气体需要耗费较大的功率,同时导致物料进入炉体内后干燥和热解效果差,进而对物料的含水率有比较高的要求,为了能够顺利的使用,在进行使用前往往还需要预先对物料进行干燥,降低物料的含水率,使用起来异常的不便,还额外浪费能源。

技术实现要素:

3.为了解决上述问题,本发明通过以下技术方案来实现上述目的:

4.一种下吸式生物质气化炉,包括炉体、设于炉体内的气化室、设于气化室外的腔室,所述气化室的顶部设有进料口,底部设有炉排;所述炉排的下方设有第一燃气出口,所述腔室的上部设有第二燃气出口;所述气化室的顶部还设有预热室,生物质在预热室进行预干燥后在气化室内气化产生燃气,燃气通过第一燃气出口进入到腔室内,然后从第二燃气出口离开炉体。

5.作为本发明的进一步优化方案,所述预热室的顶部设有螺旋进料器,所述螺旋进料器控制生物质的连续式进料,并用于封闭预热室。

6.作为本发明的进一步优化方案,所述腔室的顶部与预热室的顶部平齐,并结合气化室的顶部将预热室形成围合式结构。

7.作为本发明的进一步优化方案,所述预热室靠近螺旋进料器的下料口的下方设有穹顶,所述穹顶的垂直投影覆盖气化室的进料口;且所述进料口周缘处设有缓坡,生物质从螺旋进料器落入预热室内,被穹顶分散至进料口的周缘处进行短暂堆积,先堆积的生物质被后落下的生物质挤入进料口。

8.作为本发明的进一步优化方案,所述进料口的下方还设有蓄热体,所述蓄热体的顶部呈半圆状,用于生物质的二次干燥。

9.作为本发明的进一步优化方案,所述气化室的侧壁上靠近进料口设有第一进气管,靠近炉排的上方设有若干第二进气管,所述第二进气管沿气化室轴向竖直设置。

10.作为本发明的进一步优化方案,所述第二燃气出口处设有燃气管,所述燃气管上套设有进风管,进风管的一端与鼓风机连接,另一端与穿过腔室与第一进气管和第二进气管联通。

11.作为本发明的进一步优化方案,蓄热体内设有空腔,蓄热体的表面设有与空腔联通的出气孔,所述第一进气管与蓄热体的空腔联通。

12.本发明的有益效果在于:

13.1)本发明通过隔热腔室的设计,可以利用燃气的高温进行对气化室上半部分进行升温并维持,极大的促进了气化室内热解区的热解效率,提升燃气产率;同时,还能利用气化室对预热室进行预干燥,降低对生物质含水率的要求,节省干燥的能源。

附图说明

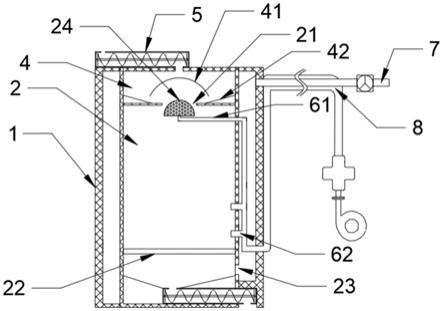

14.图1是本发明的结构示意图;

15.图中:1、炉体;2、气化室;21、进料口;22、炉排;23、第一燃气出口;24、蓄热体;3、腔室;31、第二燃气出口;4、预热室;41、穹顶;42、缓坡;5、螺旋进料器;61、第一进气管;62、第二进气管;7、燃气管;8、进风管。

具体实施方式

16.下面结合附图对本技术作进一步详细描述,有必要在此指出的是,以下具体实施方式只用于对本技术进行进一步的说明,不能理解为对本技术保护范围的限制,该领域的技术人员可以根据上述申请内容对本技术作出一些非本质的改进和调整。

17.如图1所示一种下吸式生物质气化炉,包括炉体1、设于炉体1内的气化室2、设于气化室2外的腔室3,其中,该气化室为下吸式结构,即气化室2的顶部设有进料口21,底部设有炉排22,并且在炉排22的下方设有第一燃气出口23,同时在靠近进料口21处设有第一进气管61,通过第一进气管供给空气,空气跟随物料共同向下流动参与气化反应;同时,在腔室3的上部设有第二燃气出口31,且第二燃气出口31处设有燃气管7;

18.整个气化室在反应过程中会释放产生大量的热,因此在气化室2的顶部设有预热室4,该预热室4用于中转干燥预备进入气化室2内的生物质物料;进而提前降低生物质物料的含水率,使用时,无需对生物质物料额外进行干燥处理,只需要将生物质颗粒通过装置投放至预热室内即可,通过预热室进行一定程度的预干燥,降低含水率;

19.进一步的,在预热室的顶部设有螺旋进料器5,通过螺旋进料器5控制生物质的连续式进料,为了实现预热室的封闭,进而实现整个气化室顶盖的封闭,给后续进行多级进气,提升气化温度奠定基础,因此,利用螺旋进料器5的结构既可以实现进料,同时又可以利用螺旋进料器的螺旋杆结构起到封闭的作用,避免进料时余热室内的气体外泄;

20.优选的,将腔室3的顶部与预热室4的顶部平齐,进而通过腔室和气化室2的顶部一起将预热室形成围合式结构;

21.使用时,通过螺旋进料器将生物质物料送入预热室内进行预热,生物质在预热室4进行预干燥后在气化室2内气化产生燃气,燃气通过第一燃气出口23进入到腔室3内,然后

从第二燃气出口31离开炉体1;

22.本技术中,通过设置的腔室,本身是可以起到保温腔的作用;在起到基本保温作用的同时,本技术还将产生的高温燃气先通入腔室内在排出;通过这样的方式可以很好的利用高温燃气携带的热量;根据本领域的公知常识可知,气化炉的上部是干燥区和热解区,温度不是很高,尤其是干燥去的温度普遍只有二三百度;如果利用这样的温度进行生物质的干燥,干燥效率很差,进而影响后续的热解气化等反应;由于下吸式的气化炉的燃气是从底部抽出的,因此燃气是带有非常高的温度,可以达到一千度至一千三百度,将产生的燃气先通入腔室内后,必然会从下往上的流动,进而使得整个腔室的温度会非常高,然后通过热量传递使得整个气化室内的温度整体上升,尤其是会使得干燥区的温度大幅度上升,不仅可以提升干燥区的效率,同时通过腔室和气化室顶部的围合式结构也可以提升预热室的预干燥效率;

23.本技术巧妙的回收利用部分燃气的高温热量,通过提升温度的预热室和气化室干燥区可以极大的降低对生物质物料的含水率的要求;避免额外使用能源去干燥降低生物质的含水率,适用范围更广;同时,在高温腔室的作用下也能进一步的整体提升气化室的温度,从而能够提升燃气的产率;

24.进一步的,预热室4靠近螺旋进料器5的下料口的下方设有穹顶41,且穹顶41的垂直投影覆盖气化室2的进料口21,利用该穹顶可以将物料进行分散,增大与热空气的接触面积,同时穹顶的下边缘与进料口的周缘处设有间隙,便于生物质物料通过间隙进入进料口处,使用时,利用螺旋进料器5缓慢的将少量生物质逐步落入预热室4内,被穹顶41分散至进料口21的周缘处进行短暂堆积,并充分的进行预干燥,降低生物质物料内的水分;为了便于将该预热干燥后的生物质物料顺利的落入进料口,在进料口21周缘处设有缓坡42,当下一波生物质物料落下时,会推动先堆积的生物质挤入进料口21,进入气化室内;

25.优选的,在进料口21的下方设有蓄热体24,蓄热体24的顶部呈半圆状,且蓄热体24内设有空腔,蓄热体24的表面设有与空腔联通的出气孔,并将第一进气管61与蓄热体24的空腔联通;靠近炉排22的上方设有若干第二进气管62,第二进气管62沿气化室2的轴向竖直设置;燃气管7上套设有进风管8,进风管8的一端连接有鼓风机,另一端与穿过腔室3与第一进气管61和第二进气管62联通;使用时,鼓风机吹动的空气沿着进风管流动,且与燃气流动的方向相反,高温的燃气与低温的空气发生热交换,使得空气变成相对高温的空气,避免低温的空气直接进入气化室内,影响气化室内的温度;

26.本技术通过隔热腔室的设计,可以利用燃气的高温进行对气化室上半部分进行升温并维持,极大的促进了气化室内热解区的热解效率,提升燃气产率;同时,还能利用气化室对预热室进行预干燥,降低对生物质含水率的要求。

27.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1