一种耐高硬水液压支架浓缩液及其制备方法与流程

1.本发明属于润滑传动介质液压液领域,特别是涉及一种绿色环保非离子型耐高硬水液压支架浓缩液及其制备方法。

背景技术:

2.液压支架是用来控制采煤工作面矿山压力的结构物,液压支架液是液压支架的工作介质,液压支架液多采用阴离子表面活性剂来增加其润滑性能和乳化性能,由于液压支架浓缩液配方中需添加矿井水作为载体,许多矿井水的硬度较大,有的硬度甚至达到1500mg/l以上(人工硬度30)。普通液压支架液阴离子型表面活性剂易与矿井水中的钙、镁离子形成不溶性肥皂,导致从工作液中沉淀出来,从而堵塞过滤器和阀芯,降低稀释剂的润滑和防锈性能,影响液压设备的使用,甚至导致瘫痪整个液压支架系统。

3.为了解决皂析问题,相关技术中有采用在液压支架浓缩液中加入非离子表面活性剂,但由于非离子表面活性剂与基体依靠范德华力结合,结合强度较弱吸附膜强度较低,这些问题都使得非离子表面活性剂的承载能力较差。

4.基于上述相关技术,急需开发一种耐高硬水(可以耐受人工硬度30)、稳定性好、承载性能(pb)佳的液压支架浓缩液。

技术实现要素:

5.本发明的目的在于提供一种高硬水环境下绿色环保水基型液压支架液及其制备方法。本发明在满足《mt 76-2011液压支架用乳化油、浓缩液及其高含水液压液》标准的同时,性质稳定,容易生物降解,绿色环保,且该液压液制备方法简单,符合工业大规模生产的需求。

6.为了达到上述的目的,本发明实施例采取以下技术方案:

7.本发明实施例提供了一种耐高硬水液压支架浓缩液,该液压支架浓缩液包括以下重量百分比的原料:

8.[0009][0010]

本发明通过对对液压支架浓缩液的配方的进行合理构建。进而解决皂析问题、提高承载性能(pb)两个核心问题。第一,本发明采用非离子表面活性剂,在水溶液中不会离解成带点的阴离子或阳离子,而是以中性非离子分子或胶束状态存在。从根本上解决皂析问题。第二,本发明通过添加亲水改性纳米碳微球,与水性聚氨酯产生协同作用,提高液压液的极压性能。纳米碳微球具有的多孔性能可以提高苯并三氮唑的缓释能力,进而提高液压液的耐腐蚀性能。纳米碳微球具有的多空特性可以吸附钙镁等金属离子,拓宽液压液在苛刻高硬水环境中的使用。有效解决了因为本发明采用非离子表面活性剂(由于非离子表面活性剂与基体依靠范德华力结合,结合强度较弱吸附膜强度较低)承载能力较差且液压浓缩液的抗腐蚀性和防锈性能欠佳(由于非离子表面活性剂具有的清洗作用,使得金属基体表面暴露在空气、水等腐蚀因素环境中)的问题。

[0011]

本发明经过配方的合理构建,在水硬度1500mg/l(人工硬度分类30)高硬水体系下,仍能够满足《mt 76-2011液压支架用乳化油、浓缩液及其高含水液压液》标准,且性质稳定,具有良好的生物降解性,绿色环保。

[0012]

在本发明的一些实施例中,所述亲水改性纳米碳微球为纳米碳微球本体结构基团中引入亲水极性基团后形成,所述亲水极性基团包括硝基、羟基、氨基和酰胺基等。

[0013]

在本发明的一些实施例中,所述亲水改性纳米碳微球的粒度为400-500nm,比表面积为1000-1200m2/g,孔容为0.85-0.9ml/g,最可几孔径为1.6-2.0nm。

[0014]

本发明纳米碳微球,与水性聚氨酯产生协同作用,提高液压液的极压性能。纳米碳微球具有的多孔性能可以提高苯并三氮唑的缓释能力,进而提高液压液的耐腐蚀性能。纳米碳微球具有的多空特性可以吸附钙镁等金属离子,拓宽液压液在苛刻高硬水环境中的使用。

[0015]

在本发明的一些实施例中,所述亲水改性纳米碳微球以粒径范围为500-10000nm(例如粒径范围500-1000nm、500-2000nm、1000-10000nm等)的碳微球为原料(例如卡伯恩(苏州)复合材料有限公司的kbn-ca-002型炭微球),将碳微球原料与乙醇超声混合1h,抽滤后在60℃的真空干燥箱中干燥12h,备用。取1g洗好的碳微球与40ml 65%浓hno3和120ml浓98%h2so4在80℃下超声波震荡混合反应1h,反应结束后将碳微球去离子水洗涤至中性,在60℃的真空干燥箱中干燥12h备用。将0.8g羟酸化的碳微球与5g葡萄糖、1g丙烯酰胺和50ml蒸馏水置于反应釜中,180℃加热12h,冷却后用去离子水和乙醇清洗,在60℃的真空干燥箱中干燥12h备用。取0.5g改性后的碳微球在室温下浸泡于30ml的过硫酸铵溶液中3h,反应结

束后将碳微球用去离子水清洗,在60℃的真空干燥箱中干燥12h即制得亲水性纳米碳微球。

[0016]

在本发明的一些实施例中,所述羟基纤维素为羟乙基纤维素、羟丙基纤维素、羟丙基甲基纤维素中一种或两种以上的组合。羟基纤维素具有良好的润滑性同时也具有优良的可降解性。

[0017]

在本发明的一些实施例中,所述长链二元酸聚乙二醇酯是指含有10个以上碳原子的二元酸聚乙二醇酯。在本发明的一些实施例中,所述长链二元酸聚乙二醇酯为癸二酸聚乙二醇600单酯、十二烷二酸聚乙二醇600单酯、十三烷二酸聚乙二醇600单酯,二聚酸聚乙二醇600单酯中的一种或两种以上的组合。长链二元酸聚乙二醇酯具有良好的润滑性同时也具有优良的可降解性。

[0018]

在本发明的一些实施例中,所述水性聚氨酯为分子结构中含—nco基团和—oh基团的双组分水性聚氨酯。在本发明的一些实施例中,所述水性聚氨酯为合肥华越新材料科技有限公司pu-600r、pu-300b、上海涵畅化工科技有限公司hc-38等。

[0019]

本发明使用的水性聚氨酯以水为溶剂,有着无污染、安全可靠、机械性能优良、相容性好、易于改性等优点,在金属表面有着优异的成膜性能,对提高液压液的防锈能力有着重要作用。本发明发现,在液压支架浓缩液中,当使用水性聚氨酯做为配方之一时,在增加防腐蚀能力的同时可以改善体系的润滑性,提高最大无卡咬合pb值。

[0020]

在上述液压支架浓缩液中,优选的,原料的重量百分比为:

[0021][0022][0023]

本发明实施例还提供了上述液压支架浓缩液的制备方法,该方法包括如下步骤:

[0024]

(1)按比例加入30%水、单乙醇胺、水性聚氨酯,室温条件下,搅拌10-30min至澄清;

[0025]

(2)加入硼酸、辛酸,水溶性聚乙烯醇,羟基纤维素、长链二元酸聚乙二醇酯、乙烯乙二醇加热到60℃-80℃,加入余量水,搅拌10-30min至澄清;

[0026]

(3)加入苯并三氮唑,亲水改性纳米碳微球,搅拌10-30min,冷却后即得到该液压支架浓缩液。

[0027]

本发明实施例还提供了上述液压支架浓缩液在高硬水环境中的应用,其中,硬水的硬度为750-1500mg/l。

[0028]

本发明中,各原料皆为非离子型表面活性剂,其中羟基纤维素、长链二元酸聚乙二醇酯主要起润滑作用;水性聚氨酯起成膜、提高膜强度、防锈的作用;水溶性聚乙烯醇、乙烯乙二醇主要起辅助成膜和辅助润滑的作用;单乙醇胺做为常规试剂起到调节ph值和增溶的作用;硼酸主要起防腐蚀作用;辛酸主要起防锈、消泡作用;苯并三氮唑主要起防腐作用。

[0029]

本发明所具有的优点和有益效果:

[0030]

1)本发明采用的原料羟基纤维素等均具有亲水性,在水溶液中可以形成均一透明稳定的体系。

[0031]

2)本发明采用的原料均为非离子型化合物,拥有极高的抗硬水能力,可以耐受人工硬水硬度等级30(水质硬度1500mg/l)的硬水。

[0032]

3)本发明具有良好的润滑性,采用gb/t 3142-2019润滑剂承载能力的测定对液压支架液最大无卡咬负荷(pb)进行测量,在将浓缩液用硬水稀释20倍的情况下(5%原液浓度),其pb值可以达到392n。

[0033]

4)本发明具有良好的生物降解性,羟基纤维素、长链二元酸聚乙二醇酯、聚乙烯醇都易于溶于水并被生物降解。

附图说明

[0034]

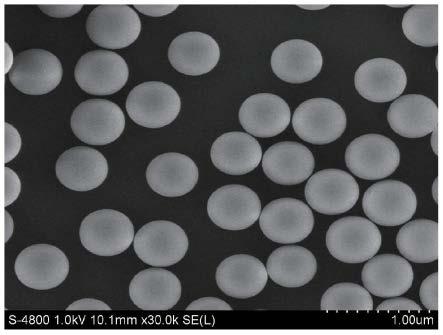

图1是亲水改性纳米碳微球sem图。

具体实施方式

[0035]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例的技术方案进行清楚、完整的描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于所描述的本发明的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本发明的保护范围。

[0036]

除非另作定义,本发明所使用的技术术语或者科学术语应当为本发明所属领域内有一般技能的人士所理解的通常意义。

[0037]

本发明实施例提供了一种耐高硬水液压支架浓缩液,该液压支架浓缩液包括以下重量百分比的原料:

[0038][0039]

本发明经过配方的合理构建,在水硬度1500mg/l(人工硬度分类30)高硬水体系下,仍能够满足《mt 76-2011液压支架用乳化油、浓缩液及其高含水液压液》标准,且性质稳定,具有良好的生物降解性,绿色环保。

[0040]

在本发明的一些实施例中,所述亲水改性纳米碳微球为纳米碳微球本体结构基团中引入硝酸基、羟基、氨基和酰胺基极性基团,水溶物含量≥70%的两亲性碳微球。在本发明的一些实施例中,所述亲水改性纳米碳微球的粒度为400-500nm,比表面积为1000-1200m2/g,孔容为0.85-0.9ml/g,最可几孔径为1.6-2.0nm。本发明纳米碳微球,与水性聚氨酯产生协同作用,提高液压液的极压性能。纳米碳微球具有的多孔性能可以提高苯并三氮唑的缓释能力,进而提高液压液的耐腐蚀性能。纳米碳微球具有的多空特性可以吸附钙镁等金属离子,拓宽液压液在苛刻高硬水环境中的使用。

[0041]

在一些实施例中,所述羟基纤维素为羟乙基纤维素、羟丙基纤维素、羟丙基甲基纤维素中一种或两种以上的组合。羟基纤维素具有良好的润滑性同时也具有优良的可降解性。

[0042]

在一些实施例中,所述长链二元酸聚乙二醇酯是指含有10个以上碳原子的二元酸聚乙二醇酯。在本发明的一些实施例中,所述长链二元酸聚乙二醇酯为癸二酸聚乙二醇600单酯、十二烷二酸聚乙二醇600单酯、十三烷二酸聚乙二醇600单酯,二聚酸聚乙二醇600单酯中的一种或两种以上的组合。长链二元酸聚乙二醇酯具有良好的润滑性同时也具有优良的可降解性。

[0043]

在一些实施例中,所述水性聚氨酯为分子结构中含—nco基团和—oh基团的双组分水性聚氨酯。在本发明的一些实施例中,所述水性聚氨酯为合肥华越新材料科技有限公司pu-600r、pu-300b、上海涵畅化工科技有限公司hc-38等。

[0044]

本发明使用的水性聚氨酯以水为溶剂,有着无污染、安全可靠、机械性能优良、相容性好、易于改性等优点,在金属表面有着优异的成膜性能,对提高液压液的防锈能力有着重要作用。本发明发现,在液压支架浓缩液中,当使用水性聚氨酯做为配方之一时,在增加

防腐蚀能力的同时可以改善体系的润滑性,提高最大无卡咬合pb值。

[0045]

本发明实施例还提供了上述液压支架浓缩液的制备方法,该方法包括如下步骤:

[0046]

(1)按比例加入30%水、单乙醇胺、水性聚氨酯,室温条件下,搅拌10-30min至澄清;

[0047]

(2)加入硼酸、辛酸,水溶性聚乙烯醇,羟基纤维素、长链二元酸聚乙二醇酯、乙烯乙二醇加热到60℃-80℃,加入余量水,搅拌10-30min至澄清;

[0048]

(3)加入苯并三氮唑,亲水改性纳米碳微球,搅拌10-30min,冷却后即得到该液压支架浓缩液。

[0049]

本发明实施例还提供了上述液压支架浓缩液在高硬水环境中的应用,其中,硬水的硬度为750-1500mg/l。

[0050]

本发明实施例1-3中采用的亲水改性纳米碳微球的制备方法,包括如下步骤:

[0051]

以粒径范围为500-2000nm的碳微球为原料,将碳微球原料与乙醇超声混合1h,抽滤后在60℃的真空干燥箱中干燥12h,备用。取1g洗好的碳微球与40ml 65%浓hno3和120ml浓98%h2so4在80℃下超声波震荡混合反应1h,反应结束后将碳微球去离子水洗涤至中性,在60℃的真空干燥箱中干燥12h备用。将0.8g羟酸化的碳微球与5g葡萄糖、1g丙烯酰胺和50ml蒸馏水置于反应釜中,180℃加热12h,冷却后用去离子水和乙醇清洗,在60℃的真空干燥箱中干燥12h备用。取0.5g改性后的碳微球在室温下浸泡于30ml的过硫酸铵溶液中3h,反应结束后将碳微球用去离子水清洗,在60℃的真空干燥箱中干燥12h即制得亲水改性纳米碳微球,粒径范围400-500nm。

[0052]

亲水改性纳米碳微球的sem图见图1,其性质见表1。

[0053]

表1亲水改性纳米炭微球性质

[0054]

粒度/nm比表面积/m2/g孔容/ml/g最可几孔径/nm400-5001000-12000.85-0.91.6-2.0

[0055]

下面结合实施例对本发明进行进一步说明。

[0056]

将实施例及对比例的配方按mt/t 76-2011《液压支架用乳化油、浓缩液及其高含水液压液》标准评价产品性能。其中采用gb/t 3142-2019润滑剂承载能力的测定对液压支架液最大无卡咬负荷(pb)进行测量,其中检测项目1-7为针对液压支架浓缩液原液的检测项目,检测项目8-16为针对液压支架浓缩液经硬水(人工硬水硬度等级30,水质硬度1500mg/l)进行20倍的体积稀释后的高含水液压液的检测项目。

[0057]

实施例1

[0058]

配制液压支架浓缩液,各原料及其质量百分比为:

[0059][0060]

该液压支架浓缩液的制备方法,包括如下步骤:

[0061]

(1)按上述比例加入30%水、单乙醇胺、水性聚氨酯,搅拌10min至澄清;

[0062]

(2)加入硼酸、辛酸,水溶性聚乙烯醇,羟乙基纤维素、二聚酸聚乙二醇600单酯、乙烯乙二醇加热到60℃,加入余量水,搅拌30分钟至澄清;

[0063]

(3)加入苯并三氮唑,亲水改性纳米碳微球,搅拌30分钟。冷却后即得到非离子液压支架浓缩液。

[0064]

将该配方按mt/t 76-2011《液压支架用乳化油、浓缩液及其高含水液压液》标准评价产品性能。结果如表2所示。各项性能优异,均满足标准要求,同时具有优秀的抗硬水能力。

[0065]

表2实施例1评价结果

[0066]

[0067][0068]

实施例2

[0069]

配制液压支架浓缩液,各原料及其质量百分比为:

[0070]

[0071][0072]

配制步骤如下:

[0073]

(1)按上述比例加入30%水、单乙醇胺、水性聚氨酯,搅拌10min至澄清;

[0074]

(2)加入硼酸、辛酸,水溶性聚乙烯醇,羟丙基甲基纤维素、十二碳二元酸聚乙二醇600单酯、乙烯乙二醇加热到60℃,加入余量水,搅拌30分钟至澄清;

[0075]

(3)加入苯并三氮唑,亲水改性纳米碳微球,搅拌30分钟。冷却后即得到非离子液压支架浓缩液。

[0076]

将该配方按mt/t 76评价产品性能。结果如表3所示。各项性能优异,均满足标准要求,同时具有优秀的抗硬水能力。

[0077]

表3实施例2评价结果

[0078]

[0079][0080]

实施例3

[0081]

配制液压支架浓缩液,各原料及其质量百分比为:

[0082][0083]

配制步骤如下:

[0084]

(1)按上述比例加入30%水、单乙醇胺、水性聚氨酯,搅拌10min至澄清;

[0085]

(2)加入硼酸、辛酸,水溶性聚乙烯醇,羟丙基甲基纤维素、,二聚酸聚乙二醇600单酯、乙烯乙二醇加热到60℃,加入余量水,搅拌30分钟至澄清;

[0086]

(3)加入苯并三氮唑,亲水改性纳米碳微球,搅拌30分钟。冷却后即得到非离子液压支架浓缩液。

[0087]

将该配方按mt/t 76评价产品性能。结果如表4所示。各项性能优异,均满足标准要求,同时具有优秀的抗硬水能力。

[0088]

表4实施例3评价结果

[0089][0090][0091]

对比例1(与实施例1相比,不添加亲水改性纳米碳微球):

[0092]

配制浓缩液,各原料重量如下:

[0093][0094]

配制步骤如下:

[0095]

(1)按上述比例加入30%水、单乙醇胺、水性聚氨酯,搅拌10min至澄清;

[0096]

(2)加入硼酸、辛酸,水溶性聚乙烯醇,羟乙基纤维素、二聚酸聚乙二醇600单酯、乙烯乙二醇加热到60℃,加入余量水,搅拌30分钟至澄清;

[0097]

(3)加入苯并三氮唑,搅拌30分钟,冷却后即得到非离子液压支架浓缩液。

[0098]

将该对比例配方按mt/t 76评价产品性能。结果如表5所示。虽然该体系满足mt/t 76指标要求,但是其极压性能有所下降,pb值由430下降至392。

[0099]

表5对比例1评价结果

[0100]

[0101][0102]

对比例2(与实施例2相比较,不添加亲水改性纳米碳微球):

[0103]

配制浓缩液,各原料重量如下:

[0104]

[0105][0106]

配制步骤如下:

[0107]

(1)按上述比例加入30%水、单乙醇胺、水性聚氨酯,搅拌10min至澄清;

[0108]

(2)加入硼酸、辛酸,水溶性聚乙烯醇,羟丙基甲基纤维素、十二碳二元酸聚乙二醇600单酯、乙烯乙二醇加热到60℃,加入余量水,搅拌30分钟至澄清;

[0109]

(3)加入苯并三氮唑,搅拌30分钟。冷却后即得到非离子液压支架浓缩液。

[0110]

将该配方按mt/t 76评价产品性能。结果如表6所示。润滑性能下降,pb值不满足mt/t 76标准要求。

[0111]

表6对比例2评价结果

[0112]

[0113][0114]

对比例3(与实施例1相比,不添加亲水改性纳米碳微球,水性聚氨酯):

[0115]

配制浓缩液,各原料重量如下:

[0116][0117]

配制步骤如下:

[0118]

(1)按上述比例加入30%水、单乙醇胺,搅拌10min至澄清;

[0119]

(2)加入硼酸、辛酸,水溶性聚乙烯醇,羟乙基纤维素、二聚酸聚乙二醇600单酯、乙烯乙二醇加热到60℃,加入余量水,搅拌30分钟至澄清;

[0120]

(3)加入苯并三氮唑,搅拌30分钟。冷却后即得到非离子液压支架浓缩液。

[0121]

将该对比例配方按mt/t 76评价产品性能。结果如表7所示。该体系防腐蚀和润滑性均不满足mt/t76要求。

[0122]

表7对比例3评价结果

[0123][0124]

对比例4

[0125]

配制浓缩液,各原料重量如下:

[0126]

[0127][0128]

配制步骤如下:

[0129]

(1)按上述比例加入30%水、单乙醇胺、三乙醇胺油酸皂,搅拌10min至澄清;

[0130]

(2)加入硼酸、辛酸,水溶性聚乙烯醇,乙烯乙二醇加热到60℃,加入余量水,搅拌30分钟至澄清;

[0131]

(3)加入苯并三氮唑,搅拌30分钟。冷却后即得到非离子液压支架浓缩液。

[0132]

将该对比例配方按mt/t 76评价产品性能。结果如表8所示。该体系耐受人工硬水硬度等级30,水质硬度1500mg/l的硬水能力较差,稳定性和分散性均无法满足mt/t76要求。

[0133]

表8对比例4评价结果

[0134]

[0135][0136]

生物降解实验

[0137]

生物降解评价采用参照gb/t 20778-2006进行评价,向装有活性污泥和受试物的瓶中通入不含co2的空气,在(25

±

1)℃恒温水浴中,耗氧微生物以受试物中的碳作为营养物质,在体内酶的氧化作用下,长链变短链,最终被分解为co2和水。采用生物降解率as和生物降解性指数ib评价液压液的降解性,同时参照完全生物降解试验采用的测定标准,如表9所示。生物降解率越高,对环境的毒害越小。本试验采用污泥为北控水务提供活性污泥,经过曝气3天,去掉上清液,试验前取均匀污泥100ml,经沉淀后过滤,滤渣烘干称重后使用。测定按标准gb/t 20778-2006进行,结果如表10所示。结果显示,实施例1配方与实施例2配方均具有优良的生物降解性能,也说明基于该配方体系下液压支架浓缩液具有良好的生物降解性能。

[0138]

表9生物降解性能测定标准

[0139]

降解性能难生物降解可生物降解易生物降解降解率指标η

10d

>10%η

10d

>10%,η

28d

<60%η

10d

>10%,η

28d

>60%

[0140]

表10生物降级性能评价结果

[0141]

测定物质降解率%降解性评价结果实施例1配方73.47188.4易生物降解实施例2配方69.65178.6易生物降解

[0142]

在本发明中,术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

[0143]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例

性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1