一种活性污泥生物质燃料及其制备方法

1.本发明涉及环境保护技术领域,具体涉及一种活性污泥生物质燃料及其制备方法。

背景技术:

2.活性污泥是污水处理厂排放的一类固体废物。活性污泥由微生物(以细菌为主)及吸附和胶粘在一起的有机物和无机物组成,一般携带病原菌、重金属、寄生虫卵和难降解的有机物。城镇污水处理厂因为主要接纳处理生活污水,因此排放的活性污泥中含有的重金属和难降解有机物相对较少。活性污泥的处置方式包括填埋、焚烧、农业利用、林业利用、建材利用等方式,还有一些不常见的技术路线,例如制备吸附剂、热解制备可燃气。

3.活性污泥填埋处置、农业利用和林业利用带来二次污染的风险,特别是容易导致地下水污染。焚烧处置存在二噁英类气态污染物的排放问题,部分二噁英属于高毒气态污染物。这些处置方法有如上缺点,促使人们研究和开发活性污泥碳化技术。例如,1990年代大约80%的活性污泥采用燃烧处置,为了减少二噁英类气体污染物的排放,不得不增设昂贵的工艺流程来抑制和脱除二噁英,如cn 102689898 a中公开了一种活性污泥连续生产活性碳的方法,设备要求高、工艺流程复杂。

4.资源化是活性污泥处置的大方向,活性污泥干基热值为800-1100kcal/kg,直接作为燃料则热值偏低。当活性污泥与农林生物质废弃物(例如秸秆、锯末、竹木废料)混合制备,既协同处理了农林生物质废弃物,又能够制得高热值的生物质燃料,也即在回收活性污泥中的能源的同时,回收了农林生物质废弃物的能源。因此,活性污泥混合农林生物质废弃物制备生物质燃料是一种资源化利用活性污泥的较好途径。

5.如cn102942978a公开了一种污泥生物质燃料的制造方法,以有机质含水污泥及生物质原料进行混合,经过发酵、脱水,从而制造出一种新的污泥生物质燃料。但其过程复杂,需要经过多次发酵,且发酵时间长,并且由于活性污泥中含有一定量的氯代有机物,这些氯代有机物在燃料过程中会合成二噁英,因此避免或降低活性污泥生物质燃料产生二噁英是重点要解决的技术问题。

技术实现要素:

6.本发明为了解决活性污泥处置困难、资源化又易产生二噁英等危害物的问题,提供了一种活性污泥生物质燃料的制备方法,该方法制备的生物质燃料热值高,燃烧使用过程中二噁英排放量低,且制备流程工艺简单,成本低。

7.为实现上述目的,本发明采用的技术方案是:

8.一种活性污泥生物质燃料的制备方法,包括步骤:

9.步骤1,无氧气氛中,将干化的活性污泥在900-1100℃碳化;

10.步骤2,将步骤1碳化后的活性污泥粉碎后与粉碎的生物质废弃物混合、挤压成型,得到所述活性污泥生物质燃料。

11.由于二噁英产生的主要机制有两种。(1)高温均相反应机理:在500-800℃的高温条件下有机固废焚烧过程会产生不完全燃烧产物(products of incomplete combustion,简称pic)。有机固废中的氯化物完全燃烧则生成了cl2和cl

·

自由基。cl2和cl

·

自由基再和pic发生反应,即pic的氯化过程。pic的氯化和氧化具有竞争性,当温度较低时,氯化反应占优势,生成氯代pic,包括氯苯,苯氧基等前驱体,然后再通过缩合反应生成二噁英,反应途径如图1所示。(2)低温异相催化反应机理,包括(a)从头合成反应:在200-400℃区间,未完全燃烧的碳质基质在氧和氯等元素的作用下发生基元反应,生成二噁英;(b)前驱物生成反应:燃烧后期温度降至200-450℃区间时,在飞灰的媒介和金属离子的催化作用下,氯代有机物前驱体生成二噁英。

12.为此,本发明中针对活性污泥,采用900-1100℃的高温进行碳化,避开二噁英产生温度区域,大幅度减少了活性污泥焚烧或混合其他生物质焚烧过程合成二噁英的数量;并在无氧条件下进行,其中有机物被碳化,保存了活性污泥的热值,提高其回收利用率。碳化后活性污泥与农林生物质废弃物经过粉粹、均匀混合、挤压成型和切割工序,得到成型生物质燃料,该燃料热值高,显著减少了后续燃烧使用过程中的二噁英排放量,同时方便储存及运输。

13.优选地,步骤1中碳化时间30min-2h。碳化时间过短不利于降低成品燃烧时的二噁英排放量。

14.优选地,步骤2中活性污泥与生物质废弃物的质量比为1-1.5:2-4。

15.碳化后的活性污泥粉碎至粒径0.1-3mm;粉碎的生物质废弃物粒径为0.1-3mm。

16.所述生物质废弃物包括锯末、竹木废料、秸秆、园林修枝等中至少一种。

17.所述活性污泥生物质燃料为直径1-10厘米、长5-100厘米的柱状。

18.本发明还提供根据所述的制备方法制备得到的生物质燃料,所述生物质燃料的热值为10487-16722kj

·

kg-1

,可燃性指数6.88-12.92

×

10-5

%

·

min

·

k2;综合燃烧性能指数为2.61-5.22

×

10-7

%2·

min2·

k3。

19.所述生物质燃料燃烧产生二噁英毒性当量低于0.01ng teq/nm3,远远低于我国《生活垃圾焚烧污染控制标准(gb18485-2014)》和欧盟《directive 2000/76/ec of the european parliament and of the council of 4december 2000on the incineration of waste directive》关于二噁英的排放限值0.1ng teq/nm3。

20.进一步优选地,本发明实际的生产运用中,所述生物质燃料燃烧产生二噁英毒性当量可控制在0.001-0.004ng teq/nm3,可见本发明的方法对降低二噁英排放量的效果显著。

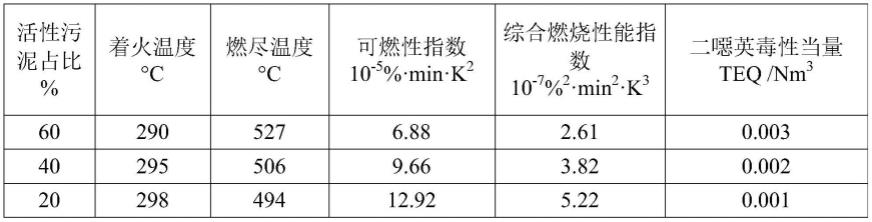

21.与现有技术相比,本发明具有以下有益效果:

22.(1)相较于现有技术中通过燃料燃烧过程中的工艺抑制、末端处理来控制二噁英的排放量的方法,本发明仅通过在无氧条件下碳化,控制活性污泥碳化的温度和气氛,避开低温异相催化生成二噁英的温度区间,减少短链氯化烃生成,从源头减少二噁英前驱体生成;碳化后的活性污泥与生物质废弃物混合制备得到具有高热值的、成型的生物质燃料。

23.(2)本发明中生物质燃料的成型方法为挤压成型,由于碳化过程产生的焦油类物质具有很好的粘合效果,不需要外加粘合剂,减少成本和工艺复杂性。

24.(3)本发明制备得到的生物质燃料燃烧产生二噁英毒性当量低于0.01ng teq/

nm3,远低于国家标准中关于二噁英的排放限值,且整个制备工艺简单方便,适合工业化并且已经实现工业生产,效果良好。

附图说明

25.图1为高温气相生成二噁英的可能途径。

26.图2为活性污泥生物质燃料的制备工艺流程示意图。

具体实施方式

27.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。本领域技术人员在理解本发明的技术方案基础上进行修改或等同替换,而未脱离本发明技术方案的精神和范围,均应涵盖在本发明的保护范围内。

28.以下具体实施方式中活性污泥来源于浙江省建德市城东污水处理厂污泥车间,生物质燃料包括锯末、竹木废料、秸秆、园林修枝等。

29.实施例1

30.生物质燃料的制备流程示意图如图2所示,在无氧条件下,将已经干化的活性污泥从位于碳化机前端的进料仓进入带式碳化机,碳化温度为900℃,碳化时间2h,得到碳化活性污泥。将碳化活性污泥粉碎至粒径0.1-3.0mm。将农林废弃物粉碎至粒径0.1-3.0mm。碳化活性污泥粉末和农林生物质废弃物粉末按照质量比3:5分别传送至混合仓,均匀混合,得到混合料。混合料输送至螺杆成型机,通过控制螺杆动进速率,挤压混合物料。混合物料螺杆加热成型机输出,进入切割机,得到成型生物质燃料。该成型生物质燃料在锅炉中正常燃烧,测得烟气中二噁英毒性当量为0.001ng teq/nm3。

31.对比例1

32.在有氧条件下,将已经干化的活性污泥从位于碳化机前端的进料仓进入带式碳化机,碳化温度为900℃,碳化时间2h,得到碳化活性污泥。将碳化活性污泥粉碎至粒径0.1-3.0mm。将农林废弃物粉碎至粒径0.1-3.0mm。碳化活性污泥粉末和农林生物质废弃物粉末按照质量比3:5分别传送至混合仓,均匀混合,得到混合料。混合料输送至螺杆成型机,通过控制螺杆动进速率,挤压混合物料。混合物料螺杆加热成型机输出,进入切割机,得到成型生物质燃料。成型生物质燃料在锅炉中正常燃烧,测得二噁英毒性当量为0.43ng teq/nm3。可见有氧条件下利用活性污泥制备的生物质燃料燃烧时二噁英释放量仍然不低。

33.实施例2

34.在无氧条件下,将已经干化的活性污泥从位于碳化机前端的进料仓进入带式碳化机,碳化温度为1000℃,碳化时间2h,得到碳化活性污泥。将碳化活性污泥粉碎至粒径0.1-3.0mm。将农林废弃物粉碎至粒径0.1-3.0mm。碳化活性污泥粉末和农林生物质废弃物粉末按照质量比3:5分别传送至混合仓,均匀混合,得到混合料。混合料输送至螺杆成型机,通过控制螺杆动进速率,挤压混合物料。混合物料螺杆加热成型机输出,进入切割机,得到成型生物质燃料。成型生物质燃料在锅炉中正常燃烧,测得二噁英毒性当量为0.002ng teq/nm3。

35.对比例2

36.在无氧条件下,将已经干化的活性污泥从位于碳化机前端的进料仓进入带式碳化机,碳化温度为400℃,碳化时间2h,得到碳化活性污泥。将碳化活性污泥粉碎至粒径0.1-3.0mm。将农林废弃物粉碎至粒径0.1-3.0mm。碳化活性污泥粉末和农林生物质废弃物粉末按照质量比3:5分别传送至混合仓,均匀混合,得到混合料。混合料输送至螺杆成型机,通过控制螺杆动进速率,挤压混合物料。混合物料螺杆加热成型机输出,进入切割机,得到成型生物质燃料。成型生物质燃料在锅炉中正常燃烧,测得二噁英毒性当量为0.013ng teq/nm3。

37.实施例3

38.在无氧条件下,将已经干化的活性污泥从位于碳化机前端的进料仓进入带式碳化机,碳化温度为900℃,碳化时间1h,得到碳化活性污泥。将碳化活性污泥粉碎至粒径0.1-3.0mm。将农林废弃物粉碎至粒径0.1-3.0mm。碳化活性污泥粉末和农林生物质废弃物粉末按照质量比3:5分别传送至混合仓,均匀混合,得到混合料。混合料输送至螺杆成型机,通过控制螺杆动进速率,挤压混合物料。混合物料螺杆加热成型机输出,进入切割机,得到成型生物质燃料。成型生物质燃料在锅炉中正常燃烧,测得二噁英毒性当量为0.003ng teq/nm3。

39.对比例3

40.在无氧条件下,将已经干化的活性污泥从位于碳化机前端的进料仓进入带式碳化机,碳化温度为900℃,碳化时间10min,得到碳化活性污泥。将碳化活性污泥粉碎至粒径0.1-3.0mm。将农林废弃物粉碎至粒径0.1-3.0mm。碳化活性污泥粉末和农林生物质废弃物粉末按照质量比3:5分别传送至混合仓,均匀混合,得到混合料。混合料输送至螺杆成型机,通过控制螺杆动进速率,挤压混合物料。混合物料螺杆加热成型机输出,进入切割机,得到成型生物质燃料。成型生物质燃料在锅炉中正常燃烧,测得二噁英毒性当量为0.26ng teq/nm3。可见碳化时间过短,利用活性污泥制备的生物质燃料燃烧时二噁英释放量仍然不低。

41.实施例4

42.在无氧条件下,将已经干化的活性污泥从位于碳化机前端的进料仓进入带式碳化机,碳化温度为900℃,碳化时间2h,得到碳化活性污泥。将碳化活性污泥粉碎至粒径0.1-3.0mm。将农林废弃物粉碎至粒径0.1-3.0mm。碳化活性污泥粉末按占比为60%、40%、20%与农林废弃物粉末分别传送至混合仓,均匀混合,得到混合料。混合料输送至螺杆成型机,通过控制螺杆动进速率,挤压混合物料。混合物料螺杆加热成型机输出,进入切割机,得到成型生物质燃料。该成型生物质燃料在锅炉中正常燃烧,测试结果如表1所示。

43.着火温度反映了燃料着火以及燃烧初期反应进行的难易程度,着火温度越低表明燃料越容易点燃、着火性能越好。由表1可知,活性污泥的着火温度为246℃,木屑的着火温度为298℃,成型生物质燃料的着火温度(283~298℃)随着活性污泥占比的减少而逐渐升高。成型生物质燃料的着火温度与其所含挥发分的种类密切相关,活性污泥中的挥发分以脂肪类、蛋白质和糖类为主,且活性污泥中的co能够将难分解挥发分转变为易分解挥发分,促使活性污泥的着火温度降低。木屑中的挥发分以较难分解的纤维素、半纤维素和木质素为主,因此,木屑的着火温度相对较高。随着活性污泥占比的增加,成型燃料的着火温度越来越低,这是因为活性污泥的挥发分可在较低的温度大量析出并燃烧,从而改善了成型生物质燃料的着火性能

44.燃尽温度是反应燃料燃尽特性的重要参数,燃尽温度越低表明燃料越容易燃尽,反之燃料较难燃尽。由表1可知,成型生物质燃料的燃尽温度随着活性污泥占比的增加而不断升高,表明木屑比活性污泥更易燃尽,这是因为活性污泥中含有难以燃烧的有机物和无机盐。

45.着火温度虽然可以较为直观地反映燃料燃烧过程中的着火特性,但不足以反映燃料燃烧前期的反应能力,因此,引入可燃性指数c的概念,定义c=(dw/dt)

max

/t

i2

。可燃性指数越高,表明燃料的着火稳定性越好。可燃性指数表明,随着活性污泥占比的增加,成型生物质燃料的着火稳定性变差。

46.为全面评价成型生物质燃料的燃烧情况,采用综台燃烧性能指数sw来考评燃料的燃烧性能,定义sw=(dw/dt)

max

·

(dw/dt)

mean

/(t

i2

·

th)。综合燃烧性能指数反映了污泥从着火到燃尽整个过程的燃烧情况,综合燃烧性能指数越大,燃料的燃烧性能越好。随着木屑含量的增大,燃料的综合燃烧特性指数逐渐增大,表明木屑的添加改善了成型燃料的总体燃烧性能。

47.虽然二噁英毒性当量随着活性污泥的占比逐渐升高,但是该值仍低于国家标准要求的0.01ng teq/nm3。

48.表1实施例4中制备得到的生物质燃料的燃烧性能

49.

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1