一种废塑料绿色油化方法与流程

1.本技术涉及垃圾处理及废塑料化学回收技术领域,具体涉及一种废塑料绿色油化系统及废塑料绿色油化方法。

背景技术:

2.塑料制品广泛应用于各行各业,给人们的生活带来便利。但随着塑料用量增大,产生的废塑料也日益增多,造成的环境问题日益严重。因此,迫切需要对废塑料进行有效的处理甚至实现资源化利用。

3.申请人在公告号为“cn111750358b”、标题为“一种废塑料绿色油化技术嵌入垃圾焚烧方法”的中国发明专利中披露了一种通过绿色油化技术来回收废塑料的方法,所述方法主要包括以下步骤:将垃圾干湿分离,得到含废塑料以及非塑料垃圾的干垃圾;对含干垃圾中的废塑料进行液化和催化裂解,在催化剂作用下,得到高温油气和废渣;以及,对非塑料垃圾和废渣作为燃料燃烧。

技术实现要素:

4.申请人在实践中发现对废塑料进行裂解时,固相残渣容易沉积在反应容器中,导致反应无法连续进行,与此同时,反应系统的热量没有得到充分的利用。

5.本技术之目的在于提供一种利用循环流动的导热流体加热废塑料的废塑料绿色油化方法,从而实现对热量的最大化利用。

6.本技术之目的还在于提供一种实现如上所述废塑料绿色油化方法的废塑料绿色油化系统。在另一种实施方式中,本文所述的废塑料绿色油化系统可包括可交替操作的至少两个反应容器,当一个反应容器中由废塑料裂解反应形成的固相残渣累积到预定高度时,可对其进行排渣操作。同时,在另一个反应容器中进行废塑料裂解反应,待另一个反应容器中的固相残渣累积到预定高度时,对该反应容器进行排渣操作。与此同时,可在已经完成排渣操作的反应容器中进行废塑料的裂解反应。这样既实现了废塑料的连续处理,也增加了废塑料绿色油化系统能处理的废塑料的量,增加了废塑料绿色油化系统的灵活性。

7.为了解决上述技术问题,本技术提供下述技术方案。

8.在第一方面中,本技术提供一种废塑料绿色油化方法,其特征在于,所述方法包括s1:使废塑料在第一反应容器中进行裂解反应,得到第一液相产物、第一气相产物和第一固相残渣,对第一液相产物进行分馏得到不想要的第一渣油和想要的第一目标产物。在步骤s1中,通过在加热器、所述第一反应容器和缓冲容器之间循环流动的第一导热流体来加热所述废塑料,所述加热器用于加热流经所述加热器的第一导热流体,所述缓冲容器用于暂时储存所述第一导热流体。第一导热流体的沸点不低于所述第一气相产物的沸点。从而避免第一导热流体与第一气相产物一起输送至下游的分馏装置进行分馏。当然,如下文所述,第一导热流体也可包括由第一气相产物分馏后形成的渣油,此时第一导热流体的沸点可与第一气相产物的沸点相同。

9.在第一方面的一种实施方式中,在步骤s1中,所述方法还包括通过单向流动的第二导热流体作为备用热源来加热所述废塑料。

10.在第一方面的一种实施方式中,所述第一反应容器内的反应温度为300~600℃,优选地为350~450℃。所述第一反应容器内的反应压力为0~1.0mpa。

11.在第一方面的一种实施方式中,所述第一导热流体包括下述中的一种或多种:导热油、熔盐、高温蒸汽、第一液相产物以及第一气相产物分馏后形成的第一渣油。

12.在第一方面的一种实施方式中,所述方法还包括s2:当第一反应容器中的第一固相残渣累积到预定高度时,对所述第一反应容器进行排渣操作,将所述第一固相残渣排出所述第一反应容器。排渣操作包括以下步骤:蒸汽汽提、冷却降温、高压水除焦和油气预热。

13.在第一方面的一种实施方式中,所述第一反应容器中设置有用于实时监控所述第一反应容器内部液位的料位计,且基于该第一反应容器内部液位确定注入消泡剂的时机和重量。

14.在第二方面中,本技术提供一种废塑料绿色油化的方法,所述方法包括以下步骤:

15.s11:使废塑料在第一反应容器中进行裂解反应,得到第一液相产物、第一气相产物和第一固相残渣,对第一液相产物进行分馏得到不想要的第一渣油和想要的第一目标产物;

16.s22:当所述第一反应容器中的第一固相残渣累积到预定高度时,对所述第一反应容器进行排渣操作,将所述第一固相残渣排出所述第一反应容器,同时使废塑料在备用的至少一个第二反应容器中进行裂解反应,得到第二液相产物、第二气相产物和第二固相残渣,对第二液相产物进行分馏得到不想要的第二渣油和想要的第二目标产物;

17.s33:当所述第二反应容器中的第二固相残渣累积到预定高度时,对所述至少一个第二反应容器进行排渣操作,将所述第二固相残渣排出所述第二反应容器,同时实施步骤s11,连续处理废塑料;

18.其中,在步骤s11中,通过在加热器、所述第一反应容器和缓冲容器之间循环流动的第一导热流体来加热所述废塑料,所述加热器用于加热流经所述加热器的第一导热流体,所述缓冲容器用于暂时储存所述第一导热流体;

19.其中,在步骤s22中,通过在所述加热器、所述第二反应容器和所述缓冲容器之间循环流动的第一导热流体来加热所述废塑料;

20.其中,所述第一导热流体的沸点不低于所述第一气相产物和所述第二气相产物的沸点。

21.在第二方面的一种实施方式中,所述方法还包括通过单向流动的第二导热流体作为备用热源来加热所述废塑料。

22.在第二方面的一种实施方式中,所述第一反应容器和所述第二反应容器内的反应温度独立地为300~600℃,优选地为350~450℃;所述第一反应容器和所述第二反应容器内的反应压力独立地为0~1.0mpa。排渣操作包括以下步骤:蒸汽汽提、冷却降温、高压水除焦和油气预热。

23.在第二方面的一种实施方式中,在步骤s33中,实施步骤s11和实施步骤s22的间隔时间为18~48小时。

24.在第二方面的一种实施方式中,所述第一导热流体包括下述中的一种或多种:导

热油、熔盐、高温蒸汽、第一液相产物、第一气相产物分馏后形成的第一渣油以及第二气相产物分馏后形成的第二渣油。

25.在第三方面中,本技术提供一种废塑料绿色油化系统,用于实施如第二方面所述的废塑料绿色油化方法,其特征在于,所述废塑料绿色油化系统包括:

26.加热器,所述加热器包括加热器进料口和加热器出料口,用于加热流经该加热器的第一导热流体;

27.缓冲容器,所述缓冲容器包括缓冲容器进料口和缓冲容器出料口,用于暂时储存所述第一导热流体;

28.第一反应容器,用于使废塑料进行裂解反应,所述第一反应容器包括用于向所述第一反应容器引入废塑料的第一进料口,用于排出所述第一固相残渣的第一排渣口,用于排出所述第一气相产物的第一气相产物出料口,用于排出所述第一导热流体的第一导热流体出料口;

29.第二反应容器,用于使废塑料进行裂解反应,所述第二反应容器包括用于向所述第二反应容器引入废塑料的第二进料口,用于排出所述第二固相残渣的第二排渣口,用于排出所述第二气相产物的第二气相产物出料口,用于排出所述第一导热流体的第二导热流体出料口;

30.其中,所述加热器进料口与第一导热流体来源流体连通;

31.其中,所述第一进料口同时与所述加热器出料口以及第一废塑料来源流体连通,所述第二进料口同时与所述加热器出料口以及第二废塑料来源流体连通;

32.其中,所述加热器、所述缓冲容器和所述第一反应容器形成适于第一导热流体流动的第一回路,所述加热器、所述第二反应容器和所述缓冲容器形成适于第一导热流体流动的第二回路,所述第一导热流体出料口和所述第二导热流体出料口与所述缓冲容器进料口流体连通,所述缓冲容器出料口与所述加热器进料口流体连通。

33.在第三方面的一种实施方式中,所述第一反应容器还包括用于排出所述第一液相产物的第一液相产物出料口,所述第二反应容器还包括用于排出所述第二液相产物的第二液相产物出料口,所述第一液相产物出料口和所述第二液相产物出料口与所述缓冲容器进料口流体连通。

34.在第三方面的一种实施方式中,所述第一液相产物出料口与所述第一导热流体出口共用一个出口,所述第二液相产物出料口与所述第二导热流体出口共用一个出口。

35.在第三方面的一种实施方式中,所述第一进料口同时与第二导热流体来源流体连通,所述第二进料口同时与第二导热流体来源流体连通。

36.在第三方面的一种实施方式中,所述废塑料绿色油化系统还包括分馏器,所述分馏器包括分馏器进料口,所述分馏器进料口与所述第一气相产物出料口和所述第二气相产物出料口流体连通。

37.在第三方面的一种实施方式中,所述第一反应容器中设置有用于实时监控所述第一反应容器内部液位的第一料位计,所述第二反应容器中设置有用于实时监控所述第二反应容器内部液位的第二料位计。

38.在第三方面的一种实施方式中,所述废塑料绿色油化系统还包括固相残渣处理单元,用于处理所述第一固相残渣或者所述第二固相残渣,所述固相残渣处理单元与所述第

一排渣口和所述第二排渣口流体连通。

39.在第三方面的一种实施方式中,所述第一废塑料来源和所述第二废塑料来源为同一废塑料来源,所述废塑料绿色油化系统还包括第一阀门,所述第一阀门设置在所述第一进料口、所述第二进料口与所述第一废塑料来源连通的共用管道上,用于切换废塑料的进料管道。

40.在第三方面的一种实施方式中,所述第一反应容器还包括用于向所述第一反应容器引入废塑料的第三进料口,第三进料口与第三废塑料来源流体连通,其中第一进料口设置在所述第一反应容器底部,所述第三进料口设置在所述第一反应容器侧面。

41.所述第二反应容器还包括用于向所述第二反应容器引入废塑料的第四进料口,第四进料口与第四废塑料来源流体连通,其中第二进料口设置在所述第二反应容器底部,所述第三进料口设置在所述第二反应容器侧面。

42.在第三方面的一种实施方式中,所述第一废塑料来源、所述第三废塑料来源、所述第二废塑料来源和所述第四废塑料来源为同一废塑料来源,所述第一阀门为四通阀。

43.与现有技术相比,本发明的积极效果在于:

44.1)、本技术使用循环流动的导热流体来加热废塑料,利用导热流体的热量,可根据废塑料进料量大小灵活设计废塑料绿色油化装置的规模;

45.2)、本技术提供至少两个反应容器,可以交替地进行反应和排渣操作,实现废塑料的连续处理,可不限定待处理的混合废塑料原料规模,可操作性强,操作费用低。

附图说明

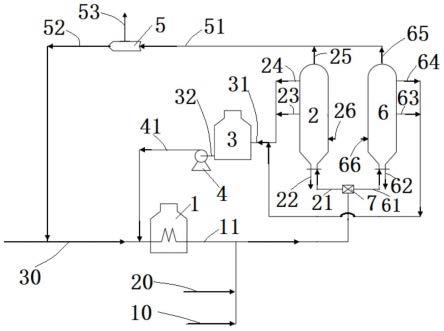

46.图1显示根据一种实施方式的废塑料绿色油化系统。

47.图2显示根据另一种实施方式的废塑料绿色油化系统。

具体实施方式

48.在适用的情况下,本技术中涉及的任何专利、专利申请或公开的内容全部结合于此作为参考,且其等价的同族专利也引入作为参考,特别这些文献所披露的关于本领域中的催化剂、废塑料、裂解等的定义。如果现有技术中披露的具体术语的定义与本技术中提供的任何定义不一致,则以本技术中提供的术语定义为准。

49.术语“包含”,“包括”,“具有”以及它们的派生词不排除任何其它的组分、步骤或过程的存在,且与这些其它的组分、步骤或过程是否在本技术中披露无关。为消除任何疑问,除非明确说明,否则本技术中所有使用术语“包含”,“包括”,或“具有”的组合物可以包含任何附加的添加剂、辅料或化合物。相反,除了对操作性能所必要的那些,术语“基本上由

……

组成”将任何其他组分、步骤或过程排除在任何该术语下文叙述的范围之外。术语“由

……

组成”不包括未具体描述或列出的任何组分、步骤或过程。除非明确说明,否则术语“或”指列出的单独成员或其任何组合。

50.实施例

51.下面将结合本技术的实施例,对本技术的技术方案进行清楚和完整的描述。如无特别说明,所用的试剂和原材料都可通过商业途径购买。下列实施例中未注明具体条件的实验方法,按照常规方法和条件,或按照商品说明书选择。

52.实施例1

53.本实施例提供一种使用循环流动的导热流体加热废塑料的废塑料绿色油化系统和废塑料绿色油化方法。本实施例中的废塑料绿色油化方法为间歇式生产工艺。

54.接下来,将首先参考图1描述根据本实施例的废塑料绿色油化系统。

55.在图1所示的实施方式中,废塑料绿色油化系统可包括依次流体连通的加热器1、第一反应容器2、缓冲容器3和循环泵4。换句话说,加热器1、第一反应容器2、缓冲容器3和循环泵4形成适于第一导热流体流动的第一回路。

56.在该实施方式中,加热器1可包括加热器进料口和加热器出料口。加热器进料口可通过加热器进料管道30与第一导热流体来源流体连通,第一导热流体可通过加热器进料管道30引入废塑料绿色油化系统。加热器1可用于加热流经该加热器1的第一导热流体。在该实施方式中,缓冲容器3可包括缓冲容器进料口和缓冲容器出料口,用于暂时储存第一导热流体。缓冲容器进料口可通过缓冲容器进料管道31、第一导热流体出料管道23与第一反应容器2的第一导热流体出口流体连通。缓冲容器出料口可通过缓冲容器出料管道32与循环泵4流体连通。循环泵4可通过循环泵出料管道41将第一导热流体输送至加热器1。在该实施方式中,循环泵4用于为第一回路提供动力。本领域技术人员可以理解,可在第一回路的其它位置设置循环泵或类似的动力装置,来实现第一导热流体在第一回路中的流动。

57.在该实施方式中,第一反应容器2用于使废塑料进行裂解反应。废塑料在第一反应容器2中进行裂解反应,得到第一液相产物、第一气相产物和第一固相残渣。第一反应容器2可包括用于向第一反应容器2引入废塑料的第一进料口,用于排出第一固相残渣的第一排渣口,用于排出第一气相产物的第一气相产物出料口,用于排出第一导热流体的第一导热流体出料口。第一气相产物出料口则可设置在第一反应容器1顶部。第一导热流体出料口可设置在第一反应容器2中部。第一进料口和第一排渣口可设置在第一反应容器1底部。来自废塑料来源的废塑料可通过废塑料进料管道10和第一进料管道21输送至第一反应容器2。可在第一进料管道21上可设置第一阀门7,用于切换第一废塑料的流动路径。在一种具体实施方式中,可通过与第一反应容器2连接的进料装置将废塑料直接输送至第一反应容器2。在这种情况下,废塑料绿色油化系统可不包括废塑料进料管道10。在一种实施方式中,在进入第一反应容器2之前,废塑料可由被加热器1加热过的第一导热油加热,然后一起输送至第一反应容器2。但在另一种实施方式中,废塑料和第一导热流体可独立地添加至第一反应容器2。在另一种实施方式中,本实施例的废塑料绿色油化系统还可包括例如蒸汽的第二导热流体作为备用热源,当第一导热流体的热量不足时,可使用该第二导热流体来加热废塑料。例如,可通过第二导热流体进料口20向废塑料绿色油化系统引入第二导热流体。

58.在另一种实施方式中,本实施例的废塑料绿色油化系统还可包括分馏器5,分馏器5可包括分馏器进料口、渣油出料口和目标产物出料口。如本文所使用,结合分馏器所述的目标产物指除了渣油以外的其它分馏产物。第一反应容器2的第一气相产物出料口可通过第一气相产物出料管道25和分馏器进料管道51与分馏器进料口流体连通。分馏器目标产物出料口则可通过目标产物出料管道53与储存设备或者下游装置连接。分馏器5的渣油出料口可通过渣油出料管道53和加热器进料管道30与加热器进料口流体连通。

59.本实施例的废塑料绿色油化系统的改进在于通过在加热器1、第一反应容器2和缓冲容器3之间循环流动的第一导热流体来加热废塑料,提高热量的利用率。在一种具体实施

方式中,为了防止第一导热流体被蒸发和输送至分馏器5,第一导热流体的沸点高于第一气相产物的沸点。在一种具体实施方式中,第一导热流体包括下述中的一种或多种:导热油、熔盐、高温蒸汽、第一液相产物以及第一气相产物分馏后形成的第一渣油。

60.当第一导热流体包括第一液相产物时,第一反应容器2还包括用于排出所述第一液相产物的第一液相产物出料口,第一液相产物出料口可通过第一液相产物出料管道25、缓冲容器进料管道31与缓冲容器进料口流体连通。在一种具体实施方式中,第一液相产物出料口的位置可高于第一导热流体出料口位置。在一种具体实施方式中,第一液相产物出料口可与第一导热流体出料口共用一个出口。在废塑料进行裂解反应初期,第一反应容器2内的第一液相产物和第一固相残渣量较少,第一导热流体主要为外部加入的导热油或者熔盐,将第一导热流体出料口位置设置得更低,例如设置在第一反应容器2中部,可减少需要额外添加的第一导热油的重量。

61.参考图2,在另一种实施方式中,第一反应容器2还可包括用于向所述第一反应容器引入废塑料的第三进料口,第三进料口可通过第三进料管道26与第三废塑料来源流体连通。在一种优选的实施方式中,第一废塑料来源和第三废塑料来源可为同一废塑料来源。在这种情况下,第一进料口设置在所述第一反应容器2底部,用于以上进方式向第一反应容器2中添加废塑料。第三进料口设置在所述第一反应容器2侧面,通过侧面方式向第一反应容器2添加废塑料。

62.在一种实施方式中,第一反应容器2中设置有用于实时监控所述第一反应容器内部液位的第一料位计。可基于该第一反应容器内部液位确定注入消泡剂的时机和重量。

63.在一种实施方式中,所述废塑料绿色油化系统还包括固相残渣处理单元,用于处理所述第一固相残渣或者所述第二固相残渣。固相残渣处理单元可通过第一排渣管道22与第一排渣口流体连通。

64.接下来,将简单描述利用本实施例的废塑料绿色油化方法。

65.本实施例所述方法可包括步骤s1:使废塑料在第一反应容器2中进行裂解反应,得到第一液相产物、第一气相产物和第一固相残渣,对第一液相产物进行分馏得到不想要的第一渣油和想要的第一目标产物。在步骤s1中,通过在加热器1、第一反应容器2、缓冲容器3和循环泵4之间循环流动的第一导热流体来加热所述废塑料。加热器1用于加热流经所述加热器的第一导热流体,所述缓冲容器3用于暂时储存所述第一导热流体。第一导热流体的沸点不低于所述第一气相产物的沸点,从而避免第一导热流体污染第一气相产物。特别是在第一导热流体为导热油或者熔盐等外部加入的物质时,第一导热流体沸点比第一气相产物沸点更高时,第一气相产物已经气化,而第一导热流体仍然是液体形式,不会输送至下游的分馏器进行分馏。在一种实施方式中,第一反应容器内的反应温度为300-600℃;所述第一反应容器内的反应压力为0~1.0mpa。

66.此外,本实施例所述的方法可包括步骤s2:当第一反应容器2中的第一固相残渣累积到预定高度时,对所述第一反应容器进行排渣操作,将所述第一固相残渣排出所述第一反应容器2。所述排渣操作包括以下步骤:蒸汽汽提、冷却降温、高压水除焦和油气预热。该排渣操作是本领域已知的,在此不在赘述。

67.实施例2

68.本实施例提供一种使用循环流动的导热流体加热废塑料的废塑料绿色油化系统

和废塑料绿色油化方法。本实施例中的废塑料绿色油化方法为连续生产工艺。与实施例1的不同之处在于本实施例的废塑料绿色油化系统可包括两个反应容器,它们可交替工作,进而实现连续处理废塑料。

69.接下来,首先参考图1描述本实施例的废塑料绿色油化系统。实施例1中所描述的加热器1、第一反应容器2、缓冲容器3、循环泵4、分馏器5及涉及的相关管道的特征也适用于本实施例,因此不再详细描述。

70.在本实施例中,废塑料绿色油化系统还可包括用于使废塑料进行裂解反应第二反应容器6,第二反应容器6的特征可与第一反应容器1相同。废塑料在备用的至少一个第二反应容器6中进行裂解反应,得到第二液相产物、第二气相产物和第二固相残渣,对第二液相产物进行分馏得到不想要的第二渣油和想要的第二目标产物。在一种具体实施方式中,第二反应容器6包括用于向第二反应容器6引入废塑料的第二进料口,用于排出所述第二固相残渣的第二排渣口,用于排出所述第二气相产物的第二气相产物出料口,用于排出所述第一导热流体的第二导热流体出料口。第二进料口可通过第二进料管道61同时与加热器的加热器出料口以及第二废塑料来源流体连通。加热器1、第二反应容器6和缓冲容器3形成适于第一导热流体流动的第二回路。第二反应容器6的第二导热流体出料口可通第二导热流体出料管道63和缓冲容器进料管道31与缓冲容器进料口流体连通。第二反应容器6的第二液相产物出料口可通第二液相产物出料管道64和缓冲容器进料管道31与缓冲容器进料口流体连通。第二反应容器6的第二气相产物出口可通过第二气相产物出料管道65和分馏器进料管道51与分馏器流体连通。类似地,第二反应容器6可包括设置在第二反应容器6侧面的第四进料口,该第四进料口可通过第四进料管道66与第四废塑料来源流体连通。第二反应容器6的第二排渣口可通过第二排渣管道62与下游的固相残渣处理单元流体连通。第一排渣口和第二排渣口可分别设置在第一反应容器1和第二反应容器6的底部。虽然未在图中示出,但第一排渣管道22和第二排渣管道62可先汇合,然后再与下游的固相残渣处理单元流体连通。

71.与实施例1不同的是,本实施例的废塑料绿色油化系统的第一阀门7可为三通阀。在图1所示的实施方式中,第一废塑料来源和第二废塑料来源为同一废塑料来源,第一阀门7设置在所述第一进料口、所述第二进料口与第一废塑料来源连通的共用管道上,用于切换废塑料的进料管道。在这种情况下,第一阀门可为三通阀,需要向第一反应容器中输送废塑料时,使第一反应容器和第一废塑料来源流体连通,需要向第二反应容器中输送废塑料时,使第二反应容器和第一废塑料来源流体连通。

72.在图2所示的实施方式中,第一废塑料来源、第三废塑料来源、第二废塑料来源和第四废塑料来源为同一废塑料来源,第一阀门为四通阀。在这种情况下,第三进料管道26上可设置有第二阀门8,用于调节第三进料管道26内流体的流量。类似地,第四进料管道66上可设置有第三阀门9,用于调节第四进料管道66内流体的流量。

73.本实施例的废塑料绿色油化方法包括以下步骤:

74.s11:使废塑料在第一反应容器2中进行裂解反应,得到第一液相产物、第一气相产物和第一固相残渣,对第一液相产物进行分馏得到不想要的第一渣油和想要的第一目标产物;

75.s22:当所述第一反应容器2中的第一固相残渣累积到预定高度时,对所述第一反

应容器2进行排渣操作,将所述第一固相残渣排出所述第一反应容器,同时使废塑料在备用的至少一个第二反应容器6中进行裂解反应,得到第二液相产物、第二气相产物和第二固相残渣,对第二液相产物进行分馏得到不想要的第二渣油和想要的第二目标产物;

76.s33:当所述第二反应容器6中的第二固相残渣累积到预定高度时,对所述至少一个第二反应容器6进行排渣操作,将所述第二固相残渣排出所述第二反应容器6,同时实施步骤s11,连续处理废塑料。

77.在该实施方式中,在步骤s11中,通过在加热器1、第一反应容器2和缓冲容器3之间循环流动的第一导热流体来加热废塑料。加热器1用于加热流经所述加热器1的第一导热流体,缓冲容器3用于暂时储存所述第一导热流体。在步骤s22中,通过在加热器1、第二反应容器6和缓冲容器3之间循环流动的第一导热流体来加热所述废塑料。在该实施方式中,第一导热流体的沸点不低于第一气相产物和第二气相产物的沸点。

78.在本实施例中,通过交替地实施步骤s11和步骤s22,可以实现连续地处理废塑料。在一种具体实施方式中,在步骤s33中,实施步骤s11和实施步骤s22的间隔时间为18-48小时。例如,实施步骤s11和实施步骤s22的间隔时间可为18、20、22、24、26、30、32、35、36、40、42、46、47或者48小时。这个间隔时间也是反应容器进行反应的反应时间段。切换第一反应容器和第二反应容器进行反应的间隔时间取决于第一反应容器和第二反应容器内累积的固相残渣的高度。在一种优选的实施方式中,固相残渣的最高高度不超过第一液相产物出口或者第二液相产物出口,否则第一导热流体无法进行循环。在一种具体实施方式中,所述第一反应容器和所述第二反应容器内的反应温度独立地为300~600℃。例如,所述第一反应容器和所述第二反应容器内的反应温度独立地为300℃、320℃、350℃、375℃、380℃、390℃、395℃、400℃、410℃、415℃、425℃、430℃、435℃、445℃、450℃、475℃或者500℃。所述第一反应容器和所述第二反应容器内的反应压力独立地为0~1.0mpa。在一种具体实施方式中,所述排渣操作包括以下步骤:蒸汽汽提、冷却降温、高压水除焦和油气预热。该排渣操作是本领域已知的,在此不在赘述。

79.实施例3

80.本实施例涉及使用如实施例1所述的废塑料绿色油化系统来处理造纸厂废塑料。需要说明地是,因为是验证性实验,只使用了一个反应容器2。且第一导热流体出口和第一液相产物出口相同。换句话说,第一导热流体和在反应形成的第一液相产物都通过第一导热流体出料管道23输送至缓冲容器3。

81.下面将结合图2描述本实施例的废塑料绿色油化方法。

82.将废塑料干燥、压缩并粉碎成2-3cm的废塑料碎片,然后借助挤出机将废塑料碎片通过废塑料进料管道10和第一进料管道21加入第一反应容器2。向加热器1中加入第一导热流体,经加热器1加热后引入第一反应容器2。同时启动循环泵4,使第一导热流体在加热器1、第一反应容器2和缓冲容器3形成的回路中循环流动。当第一反应容器2中累积的第一固相残渣(即焦炭)的高度高于第一导热流体出口时,停止反应。第一反应容器中生成的气相产物进入分馏器分馏,分别得到水、第一气体、第二气体和油。第一气体为干气,主要组分为c

1-c2气体。第二气体为液化气,主要组分c

3-c4气体。

83.油的主要组分为蜡油。蜡油密度一般在830-890kg/m3,h含量12.5m%-14.0m%,恩氏馏程300-520℃。

84.如果蜡油组分进一步回炼,则得到汽油柴油的混合物,性质如下:密度一般在800-850kg/m3,恩氏馏程45-380℃。

85.本实施例的具体反应条件如表1所示,废塑料组分如表2所示。

86.本实施例得到产品种类和组分如表3所述。

87.实施例4

88.本实施例涉及使用如实施例1所述的废塑料绿色油化系统来处理怀集生活垃圾废塑料。

89.本实施例的废塑料油化方法与实施例3类似,不同之处如表1所示。

90.本实施例的具体反应条件如表1所示,废塑料组分如表2所示。

91.本实施例得到产品种类和组分如表3所示。

92.实施例5

93.本实施例涉及使用如实施例1所述的废塑料绿色油化系统来处理揭阳生活垃圾废塑料。

94.本实施例的废塑料油化方法与实施例3类似,不同之处如表1所示。

95.本实施例的具体反应条件如表1所示,废塑料组分如表2所示。

96.本实施例得到产品种类和组分如表3所示。

97.实施例6

98.本实施例涉及使用如实施例1所述的废塑料绿色油化系统来处理沙特生活垃圾废塑料。

99.本实施例的废塑料油化方法与实施例3类似,不同之处如表1所示。

100.本实施例的具体反应条件如表1所示,废塑料组分如表2所示。

101.本实施例得到产品种类和组分如表3所示。

102.实施例7

103.本实施例涉及使用如实施例1所述的废塑料绿色油化系统来处理洁净膜废塑料。

104.本实施例的废塑料油化方法与实施例3类似,不同之处如表1所示。

105.本实施例的具体反应条件如表1所示,废塑料组分如表2所示。

106.本实施例得到产品种类和组分如表3所示。

107.实施例3-7的废塑料绿色油化具体反应条件如表1所示。

108.表1实施例3-7的废塑料进料量及反应条件

[0109][0110]

实施例3-7的废塑料进料组成如表2所示。

[0111]

表2实施例3-7的废塑料进料主要组成

[0112][0113][0114]

实施例3-7的废塑料处理最终产物组成如表3所示。

[0115]

表3实施例3-7的废塑料处理最终产物组成

[0116]

编号水/m%油/m%c1-c2/m%c3-c4/m%焦炭/m%实施例33.2436.1817.3934.778.42实施例47.6148.4112.1624.327.50实施例58.5761.826.7916.586.23实施例61.0063.609.8019.606.00实施例70.9082.604.809.602.10

[0117]

从表1和表2数据可知,通过本文所述的废塑料绿色油化系统来处理不同废塑料时,可以有效降低固相残渣(即焦炭)的产量,增加油和气相产物的收率。

[0118]

上述对实施例的描述是为了便于本技术领域的普通技术人员能理解和应用本技术。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其它实施例中而不必付出创造性的劳动。因此,本技术不限于这里的实施例,本领域技术人员根据本技术披露的内容,在不脱离本技术范围和精神的情况下做出的改进和修改都本技术的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1