一种秸秆深度利用方法与流程

1.本技术涉及农业废弃物回收再利用领域,具体涉及一种秸秆深度利用方法。

背景技术:

2.传统的秸秆处理方式包括直接燃烧、秸秆还田、秸秆青贮或微贮、秸秆饲料或肥料等等,这些处理方式难以充分利用秸秆资源,尤其作为燃料使用时,直接充当燃料燃烧会导致空气温室气体无序排放,容易造成空气污染。要使秸秆得到更为充分和清洁的利用,需借助工业手段加以实现。现有技术中,一般将秸秆干燥、粉碎后挤压为颗粒状或块状生物质燃料,然后将这些生物质燃料在专用锅炉中燃烧供热,在燃烧过程中由于碱金属、氯元素等含量较高,造成易积灰、锅炉腐蚀等不利影响。这样的利用方式虽然一定程度的减轻了环境负担,但其只能利用秸秆的其中一种组分,其他组分则作为废弃物,即造成环境污染又浪费资源。

技术实现要素:

3.本技术的目的是提供一种秸秆深度利用方法。

4.为解决上述问题,本技术提供以下技术方案:

5.一种秸秆深度利用方法,包括:预处理,将秸秆进行预处理,得到秸秆碎料;水解,将秸秆碎料进行水解处理,在水解后过滤得到含半纤维素水解液和固体残渣;烘干,将固体残渣进行烘干处理,得到生物质原料;成型,将生物质原料进行成型处理,得到生物质成型燃料。

6.可选的,还包括木糖醇制备,将含半纤维素水解液进行木糖醇制备,得到木糖醇。以使秸秆得到更为充分的应用。

7.可选的,预处理包括:粉碎,将秸秆进行粉碎;水洗,将粉碎后的秸秆加入水进行清洗,去除杂质;蒸煮,将清洗后的秸秆进行蒸煮,得到秸秆碎料。以此去除秸秆原料中碱金属、矿物质、氯元素等对锅炉燃烧不利的元素,并将秸秆内的半纤维素释放出来,以便于后续工艺。

8.可选的,蒸煮为:将清洗后的秸秆通入水蒸气,在2-5mpa的压力下保持10-30分钟,使高压水蒸气充分进入秸秆组织。

9.可选的,水解为:将秸秆碎料加入浓度为0.4mol/l-0.8mol/l的稀硫酸中,在80℃-120℃的条件下反应5-10小时。

10.可选的,烘干为:将水加热后产生高温过热蒸汽,将高温过热蒸汽用于为固体残渣烘干供热。

11.可选的,高温过热蒸汽在对固体残渣烘干后产生低温过热蒸汽,低温过热蒸汽在冷凝时放热得到冷凝热源和冷凝水,将冷凝热源用于为热用户供热,将冷凝水用于预处理和/或水解。以此充分利用能源以及水资源。

12.可选的,成型为:将生物质原料通过挤压或压制,得到块状、颗粒状或棒状生物质

成型燃料。以此使得通过本技术所述方法得到的生物质成型燃料便于包装、运输以及销售。

13.可选的,本技术秸秆深度利用方法的供热来源为所述生物质原料直燃。在生产环节解决供热问题,因为不需要考虑包装、运输以及销售,所以只需消耗成型前的生物质原料即可。

14.本技术的上述技术方案具有如下有益的技术效果:通过在生产时提取出秸秆中的半纤维素,一方面可将半纤维素制作为木糖醇等产品,实现秸秆多组分的有效利用。另一方面使得最终得到的生物质成型燃料主要具有相对于传统的生物质燃料减少积灰、提高灰熔点、提高热值、抗水性能好、便于储存、易破碎等优良特性,使得我们的生物质成型燃料能够适应煤粉炉等锅炉燃烧,也可以和煤粉等燃料共同燃烧,具备用于火力发电的条件。以此实现秸秆多组分充分利用的同时大幅改善秸秆作为燃料时的燃料特性。

附图说明

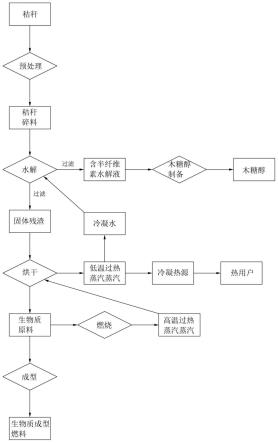

15.图1是本技术模块示意图。

具体实施方式

16.为使本技术的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本技术进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本技术的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

17.如图1所示,一种秸秆深度利用方法,包括:预处理,将秸秆进行预处理,得到秸秆碎料;水解,将秸秆碎料进行水解处理,在水解后过滤得到含半纤维素水解液和固体残渣;烘干,将固体残渣进行烘干处理,得到生物质原料;成型,将生物质原料进行成型处理,得到生物质成型燃料。通过在生产时提取出秸秆中的半纤维素,一方面可将半纤维素制作为木糖醇等产品,实现秸秆多组分的有效利用。另一方面使得最终得到的生物质成型燃料主要具有相对于传统的生物质燃料减少积灰、提高灰熔点、提高热值、抗水性能好、便于储存、易破碎等优良特性,使得我们的生物质成型燃料能够适应煤粉炉等锅炉燃烧,也可以和煤粉等燃料共同燃烧,具备用于火力发电的条件。以此实现秸秆多组分充分利用的同时大幅改善秸秆作为燃料时的燃料特性。

18.其中,预处理包括:粉碎,将秸秆进行粉碎,使得后续工艺中涉及与秸秆的反应的接触更为充分,省时、省力。水洗,将粉碎后的秸秆加入水进行清洗,去除杂质。蒸煮,将清洗后的秸秆进行蒸煮,将清洗后的秸秆通入水蒸气,在2-5mpa的压力下保持10-30分钟,使高压水蒸气充分进入秸秆组织。此时,秸秆中的半纤维素发生化学反应,剥离秸秆组织并部分降解,然后快速释放压力至常压,在机械力作用下将秸秆组织充分打开,得到秸秆碎料。通过预处理得到去除杂质、秸秆组织被打开的相对洁净的秸秆碎料,为后续反应提供了非常有利的条件。

19.水解包括:将所述秸秆碎料加入稀酸进行反应,具体选择可以为:将所述秸秆碎料加入浓度为0.4mol/l-0.8mol/l的稀硫酸中,在80℃-120℃的条件下反应5-10小时。需要说明的是,水解工序参数三要素就是催化剂(即稀酸)、水解温度和时间。其中,催化剂只是一个量的问题,需要卡住催化剂的用量。水解温度是值得关注的问题,温度低只能是水解不完

全,而要是高了就会造成严重后果,温度过高会使水解液中的木糖继续脱水生成糠醛或深度水解生成低级的碳水化合物,如醋酸,丙酮等,也会使大量蛋白质水解,生成有机色素和胶体,这会对后续的净化工序带来很大困难。为了确保水解温度适当可引进温度自动控制系统,已经是很容易解决的问题了。同样水解时间也不能不足或过长,会造成同水争温度一样的后果,多长时间好呢,虽然有一个基本时间,但要恰如其分,这就要操作者根据不同原料,不同气候,根据长期积累的实际经验来掌握。该项步骤的目的在于溶解秸秆碎料内的半纤维素,而该选择只是在综合成本、效率等因素后所选用的较优的实施方式,并非唯一的选择。在此期间可以使用搅拌机进行搅拌,以使秸秆碎料内的半纤维素充分溶解。在水解结束后,通过过滤得到含半纤维素水解液和固体残渣。

20.在水解后,我们将得到的两个产物分别进行不同的后续处理。其中,将含半纤维素水解液通过中性法进行提纯,得到木糖醇。具体为:因为在水解时需要加入稀酸,含半纤维素水解液表现为酸性,在含半纤维素水解液中逐渐加入碱溶液至含半纤维素水解液程中性,得到含半纤维素中性水解液,再将含半纤维素中性水解液进行净化、浓缩等处理,最终得到木糖醇。

21.烘干包括:将固体残渣通过加热水所述产生的高温过热蒸汽进行烘干,在对固体残渣烘干后得到生物质原料。在此同时高温过热蒸汽换热后产生低温过热蒸汽,低温过热蒸汽在冷凝时放热得到冷凝热源和冷凝水,将冷凝热源用于为热用户供热,以此有效提高热能利用效率,将冷凝水用于预处理和/或水解,以此充分利用能源以及水资源。

22.成型包括:为使生物质原料得到更有效的利用,需要将其投放进入市场,以此代替一部分燃煤,我们需要将其进行成型处理,以便包装、运输以及销售。将生物质原料通过挤压或压制,得到块状、颗粒状或棒状生物质成型燃料。

23.本技术在对秸秆处理的过程中,需要供热,而秸秆本身能够直燃放热,而我们最终所得到的产物之一也是燃料,所以选择燃料自给自足是一个不错的选择。因为是生产过程中的供热需求,不需要考虑包装、运输以及销售等问题,但需要考虑燃烧环境、燃烧效率等问题,所以将成型前的生物质原料直燃作为热源是一个不错的选择。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1