催化裂解生焦器、再生系统以及再生方法与流程

本技术涉及一种流化催化裂解,更具体地说,涉及一种适用于维持热平衡的催化裂解生焦器、再生系统和再生方法。

背景技术:

1、流化催化裂解反应过程中是自热平衡过程,催化剂烧焦再生过程释放出大量高温位的热能恰好能够满足较低温位的裂化反应过程的需要。在反应器和再生器之间循环的催化剂具有足够的数量和热容量,因此催化剂既可以作为反应的活性位,又是传递热能的热载体。催化剂在反应器和再生器间流动,不断地从一端获取热量,又向另一端供应热量。热平衡的建立需要一定的条件,在此基础上才能保持裂化和再生达到规定的温度。对于一个催化裂解工业装置业说反应器和再生器之间的热平衡的基础是反应可以生成足够的焦炭,焦炭在再生过程中燃烧,释放出热量供反应使用。

2、随着炼油工艺的发展,特别是原油重质/劣质化趋势加剧、油品质量提高,使得加氢工艺更广泛地应用。经加氢提质的原料作为催化裂解原料时,尽管产品结构与品质得到了较大的提升,但对催化裂解装置本身来说带来了生焦不足,导致热量供应不足的问题。另外,以低碳烯烃为主要目标产物的催化裂解技术中,裂化反应转化率高,反应温度高,反应热大,在反应方面需要的热量较常规流化催化再生器或其它催化转化方法要多,自身裂化生成的焦炭往往不能满足反应-再生系统自身热平衡的需求。当反应过程中生焦不足时,通常采用向再生器外补燃料油的方式为反应提供所需热量。但是,由于催化裂解采用分子筛为活性组分的催化剂,再生器内燃料油的燃烧产生的局部高温使分子筛骨架铝逐渐脱出,导致对催化剂的损害,而且这个损害是不可逆的,没有从根本上解决外补燃料油局部燃烧产生的高温热点对催化剂骨架结构与反应性能的影响。

3、为了解决这个问题,现有技术解决思路均是从再生器系统入手,如在再生器内设置贫氧区域,将燃料油引入到贫氧与催化剂混合,进入再生器烧焦再生;或在再生器内布置加热器,并采用燃料喷嘴,燃料喷嘴构造成喷射燃料和含氧气体的混合物,用于燃烧补充热量;或注入甲烷,依靠甲烷的燃烧放热,为反应补充热量。上述技术中的补热方式对催化剂不利影响有所缓解,但没有从根本上解决外补燃料油局部燃烧产生的高温热点对催化剂骨架结构与反应性能的影响。

技术实现思路

1、本技术的目的是提供一种催化裂化生焦器、生焦系统和方法,从反应系统方面解决催化裂化反应过程中热平衡的问题,同时不影响催化剂物理与化学性能。

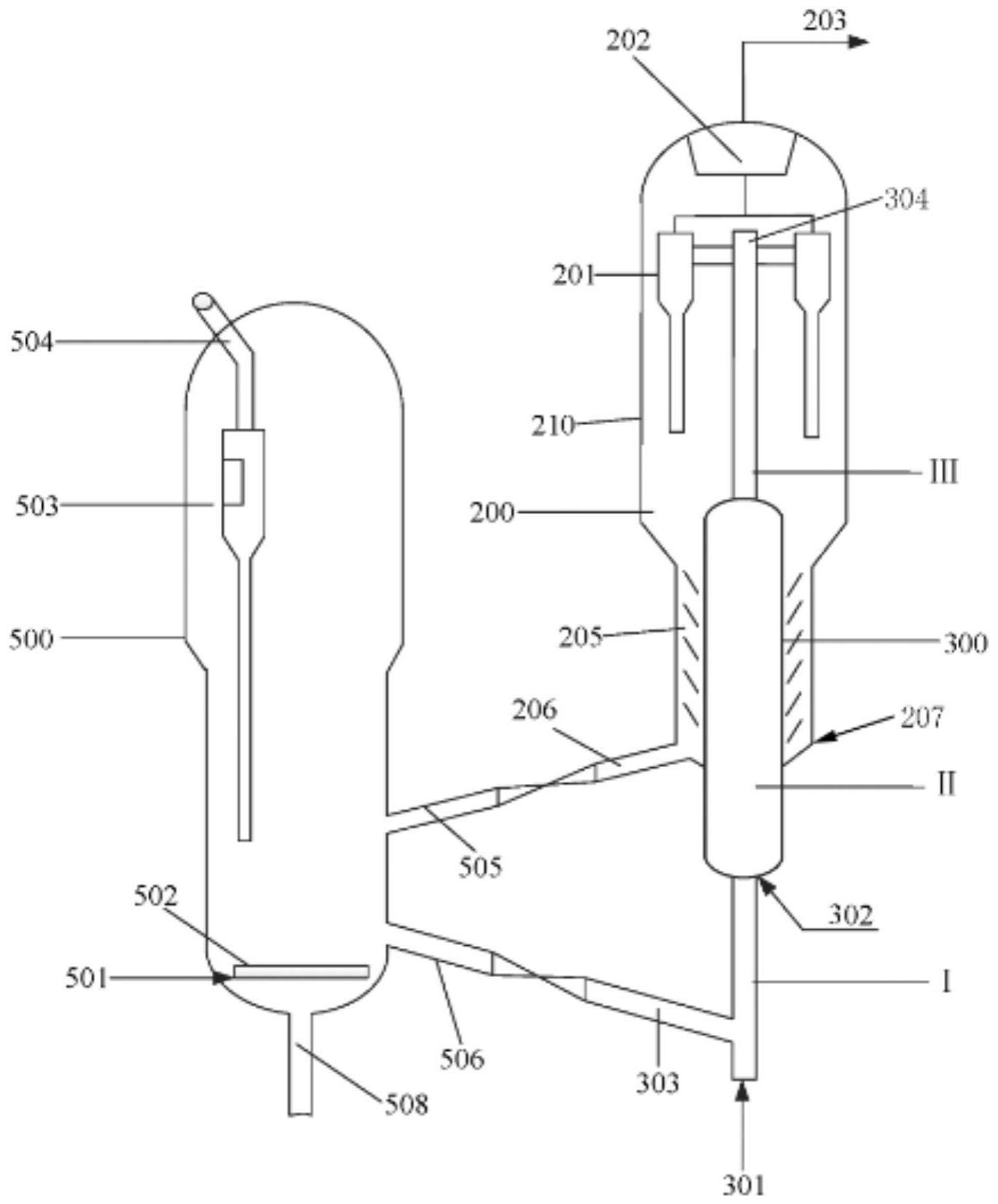

2、一方面,本技术提供一种催化裂解生焦器,其从下到上依次包括:

3、预提升区,

4、生焦反应区,所述生焦反应区为鼓泡流化床或湍流流化床,和

5、出口区,

6、其中,所述预提升区的顶端与所述生焦反应区相连通,所述生焦反应区的顶端与所述出口区相连通;

7、所述预提升区的底端和/或所述生焦反应区的底端经配置为与再生器相连通,用于将所述再生器的催化剂输送到所述生焦器;

8、所述生焦反应区的中上游设有至少一个燃料油进料口。

9、在一种实施方式中,所述生焦器从下到上依次设有所述预提升气体入口、催化剂入口和燃料油入口。

10、在一种实施方式中,所述燃料油入口各自独立地设置在所述生焦器的中上游;优选地,所述燃料油入口距生焦器底部的距离各自独立地为生焦器高度的5%到15%。

11、在一种实施方式中,所述生焦反应区为中空圆柱形,其长径比为20:1至2:1;

12、在一种实施方式中,预提升区为中空圆柱形,其长径比为10:1-2:1;

13、出口区为中空圆柱形,其长径比为30:1-5:1。

14、在一种实施方式中,预提升区、生焦反应区、出口区的内径之比为1:2:1至1:10:2。

15、在一种实施方式中,所述生焦器的出口区经配置为与气固分离收集设备流体连通,其中,所述气固分离收集设备分别与产品分离系统和所述再生器相连通,使得所述生焦器产生的反应油气和带焦炭催化剂经所述气固分离收集设备分离后,分别引入所述产品分离系统和所述再生器。

16、另一方面,本技术提供一种催化裂解再生系统,包括:

17、本技术的催化裂解生焦器;

18、气固分离收集设备,和

19、再生器,

20、其中,所述预提升区的底端和/或所述生焦反应区的底端经配置为与再生器相连通,用于将所述再生器的催化剂输送到所述生焦器;

21、所述催化裂解生焦器的出口区与所述气固分离收集设备流体连通,使得来自所述生焦器的物料经所述气固分离收集设备分离为油气和带焦炭催化剂;

22、所述气固分离收集设备与所述再生器相连通,使得所述带焦炭催化剂输送到所述再生器。

23、在一种实施方式中,所述气固分离收集设备包括:

24、气固分离装置,所述气固分离装置与所述催化裂解生焦器的出口区相连通,使得来自所述生焦器的物料经所述气固分离装置分离为油气和带焦炭催化剂;

25、沉降器,所述沉降器经配置为收集所述带焦炭催化剂;所述沉降器与所述再生器相连通,使得所述带焦炭催化剂输送到所述再生器。

26、在一种实施方式中,所述气固分离装置容纳在所述沉降器的内部,

27、所述沉降器包括位于所述沉降器下部的汽提段,所述汽提段经配置为用于汽提收集的带焦炭催化剂;以及,所述再生器与所述汽提段相连通,使得经过汽提的带焦炭催化剂输送到所述再生器。

28、本技术还提供一种催化裂解催化剂的再生方法,在本技术的催化裂解再生系统中进行,包括下列步骤:

29、经由预提升气体入口向生焦器的预提升区注入预提升气体,与来自再生器的再生催化剂接触;

30、经由燃料油入口向生焦器注入雾化介质与燃烧油的混合物,使所述雾化介质与燃烧油的混合物与生焦器内的催化剂接触,发生生焦反应,得到带焦炭催化剂和反应油气;

31、带焦炭催化剂和反应油气经气固分离收集设备分离,将分离得到的带焦炭催化剂引入到再生器,再生得到再生催化剂供循环使用。

32、在一种实施方式中,还包括对带焦炭催化剂进行汽提处理,经汽提后引入到所述再生器。

33、在一种实施方式中,所述生焦器的生焦反应区的线速度为0.3米/秒-1.2米/秒,催化剂颗粒密度为300千克/立方米-700千克/立方米。

34、在一种实施方式中,所述预提升气体选自水蒸气、氮气、干气、富气、碳四馏分及其组合,所述预提升气体与燃料油的质量比为0.01:1至0.05:1;

35、优选地,所述燃料油雾化介质为氮气,所述雾化介质与燃烧油的质量比为0.01:1至0.5:1;

36、优选地,所述燃料油选自直馏馏分油或二次加工馏分油;优选地,二次加工馏分油可以选自催化裂解柴油、催化裂解油浆、焦化汽油、焦化柴油和焦化蜡油中的一种或多种的混合油。

37、在一种实施方式中,所述生焦器的出口温度为460-560℃。

38、本技术还涉及一种催化裂解生焦系统,包含本技术的生焦器。

39、使用本技术的生焦器可以进一步在催化剂上形成焦炭,进入再生系统再生时,不影响再生系统操作,而且,催化剂在再生器烧焦过程中无局部热点,对催化剂物理和化学性质无损害。本技术的生焦器结构简单,易于实施,适用性强,尤其是以低碳烯烃等化工原料为主要目标产物的催化裂化装置,从反应系统端根本上解决热平衡的问题,而且减少了传统喷燃烧油的方式对催化剂和再生系统带来的损害,既节约了催化剂成本,又提高了炼厂的经济效益。

- 还没有人留言评论。精彩留言会获得点赞!