一种油页岩粉矿或煤的间接加热工艺及装置的制作方法

1.本发明涉及一种油页岩或煤的干馏工艺,尤其涉及一种油页岩粉矿或煤的间接加热工 艺及装置。

背景技术:

2.目前国内外石化行业从油页岩提取页岩油工艺中,基本采用竖炉直接加热工艺,页岩 油矿石在竖炉中与加热气体直接接触,一般情况下,油页岩矿石从炉顶装入,加热气体从 竖炉下部吹入,油页岩矿石在下降过程中与上升的热气流逆向流动,矿石与热气流直接接 触,被热气流加热,随着油页岩矿石温度的升高,油页岩矿石被干馏,当矿石温度达到 650℃时并保持一定时间,矿石干馏过程完成,油页岩矿石中页岩油以气体形式进入循环 的加热气体中,再经过油回收系统将进入循环气体中的页岩油冷凝回收。这种矿石与加热 气流直接接触并被加热的方式称为直接加热工艺。

3.因为上述工艺要求油页岩矿石的粒度尽量均匀,以便上升的加热气体在竖炉内分布均 匀,从而实现油页岩矿石与加热气体的充分接触并被加热,从而实现充分干馏。采用这种 工艺时,入炉的油页岩矿石粒度要大于10mm,即矿石入炉前要进行筛分,将小于10mm的 油页岩矿石筛除,这部分矿石称为油页岩粉矿,占比达到30-50%,被堆放遗弃,而这部 分油页岩粉矿的含油量往往比10mm以上的块矿含油量还高,将这些粉矿堆放遗弃,不仅 浪费资源,而且污染环境,我国油页岩矿石储量十分丰富,充分开发利用油页岩矿石,特 别是粉矿,对于我们这个能源相对贫乏的国家具有战略意义。

技术实现要素:

4.本发明的目的是提供一种油页岩粉矿或煤的间接加热工艺及装置,该工艺装置干馏室 和燃烧加热室交替并列布置,干馏室和燃烧室均呈长方形结构,燃烧室燃烧气体燃料产生 高温烟气以传导和辐射的方式将自身热量传递给干馏室内的油页岩粉矿或煤,完成油页岩 粉矿或煤的干馏。因为高温烟气或其他载热气体不与粉料直接接触,不存在干馏室内粉料 柱气流分布不均匀或无法通过而导致的干馏不均或无法干馏的问题。同时,干馏过程产生 的油气不与载热气体混合(载热气体流量约是油气流量的20倍),可以实现简化高效的油 气回收系统,节约投资。

5.为了达到上述目的,本发明采用以下技术方案实现:

6.一种油页岩粉矿或煤的间接加热工艺,包括:

7.1)干馏室和燃烧室为长方体耐火砖砌筑结构,相间布置,兼备承重和导热性能,在 干馏室和燃烧室间的隔墙上预留倾斜气孔,燃烧室控制为微正压,干馏室控制为微负压, 通过控制两室间的压差实现部分烟气经过倾斜气孔由燃烧室流入干馏室,直接将热量带入 干馏室,这些倾斜气孔也增加了燃烧室烟气的辐射强度,这些烟气也有助于在干馏室内的 料层中形成气体通道,帮助油气逸出。这些倾斜气孔具有双重作用,一是提高干馏室温度 (灵活调节干馏室温度),二是帮助油气逸出。燃烧室与干馏室之间采用间接加热方式, 即

燃烧室燃烧产生的载热气体不与矿石直接接触,而通过相间隔墙以热辐射和热传导方式 将热量传递给物料,实现油页岩粉矿或煤的干馏;

8.2)干馏过程中产生的页岩油气或煤干馏油气在干馏室料层上方的集气室汇合,经干 馏气导出支管汇集到干馏气导出总管,由干馏气导出总管送往冷凝回收系统;

9.3)燃烧室中的燃烧器之间设置隔墙,控制燃烧器间隔燃烧,高温烟气流动方向为自 下向上,再由上方流向下方,由燃烧室下方燃烧室烟道支管进入燃烧室烟气总管;

10.4)利用余热回收系统回收烟气余热,再加热助燃空气,送燃烧室。

11.页岩油气或煤干馏油气在所述冷凝回收系统中进行油气分离,净化的干馏气进入干馏 气储柜,经过气柜出口管送往燃烧室中的燃烧器作为燃烧器的燃料。

12.所述油页岩粉矿或煤的粒径小于10mm。

13.一种油页岩粉矿或煤的间接加热工艺采用的装置,包括送料机构、粉矿干馏系统、余 热回收系统、排料机构,所述粉矿干馏系统包括燃烧室、干馏室,所述燃烧室与干馏室间 隔布置,干馏室和燃烧室间的隔墙上预留倾斜气孔,所述燃烧室内设有燃烧器,所述送料 机构向干馏室送料,所述干馏室向排料机构排料,所述燃烧室烟气送入余热回收系统。

14.所述干馏室上方设有干馏气导出支管与干馏气导出总管连通,所述干馏室底部设有矿 渣排料阀,燃烧室底部设有燃烧室烟气支管与燃烧室烟气总管连通。

15.所述干馏室中设有排气钢管插入物料中,所述排气钢管固定在干馏室上方的砖墙中, 所述排气钢管上设有若干个排气孔,所述排气孔向下倾斜并在排气孔的上方设有防止炉料 进入的环形挡板。

16.所述燃烧室中的燃烧器之间设有隔墙。

17.所述送料机构包括皮带机、移动受料排料车、上部料仓,所述皮带机向移动受料排料 车送料,所述移动受料排料车向上部料仓送料,所述上部料仓的出料口伸入干馏室。

18.所述上部料仓出料口底部连接有斜向下设置的布料溜槽,沿所述布料溜槽长度方向设 有若干个溜槽排料孔。

19.所述余热回收系统为板式换热器或空气加热炉。

20.与现有技术相比,本发明的有益效果是:

21.本发明通过间接方式将燃烧室热量传递给干馏室内的油页岩粉矿或煤,将油页岩粉矿 或煤干馏,而目前其他直接加热的工艺都不能对油页岩粉矿进行干馏。因为加热气体不与 粉料接触,油气系统为独立系统,加热气体也没有携带粉矿中的粉尘,因而油回收系统和 烟气处理系统的设置简单高效,节约投资。

22.本发明可以有效回收利用油页岩粉矿,具有节约资源,保护环境的效果。

附图说明

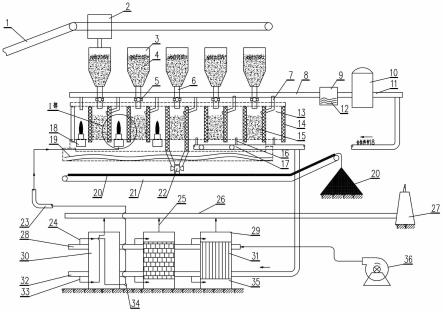

23.图1是本发明的工艺流程图;

24.图2是图1中干馏室位置的侧视图;

25.图3是图1中燃烧室位置的侧视图;

26.图4是图1中ⅰ部放大图;

27.图5是图2中ⅱ部放大图;

28.图6是图2中ⅲ部放大图。

方的砖墙中,所述排气钢管39上设有若干个排气孔41,所述排气孔41向下倾斜并在排 气孔41的上方设有防止炉料进入的环形挡板40。

41.所述燃烧室13中的燃烧器18之间设有隔墙。

42.所述送料机构包括皮带机1、移动受料排料车2、上部料仓3,所述皮带机1向移动 受料排料车2送料,所述移动受料排料车2向上部料仓3送料,所述上部料仓3的出料口 伸入干馏室15。

43.所述上部料仓3出料口底部连接有斜向下设置的布料溜槽37,沿所述布料溜槽37长 度方向设有若干个溜槽排料孔38。布料溜槽37上方的排料管6上设置有料流调节阀5。

44.所述余热回收系统为板式换热器或空气加热炉30。

45.小于10mm的页岩油粉矿经过皮带机1和移动受料排料车2装入上部料仓3,上部料 仓3中的油页岩粉矿4定期或连续经过料仓下方的排料管6和料流调节阀5排入干馏室 15,干馏室15和燃烧室13均为长方体结构,由高导热和高强度的耐火砖砌筑而成,平行 间隔布置。

46.为实现干馏炉结构稳定及布料均匀,干馏室15布料采用固定料斗,单管下料,多点 布料。上部料仓3中的油页岩粉矿4通过下料管6及料流调节阀5流到干馏室15上方的 布料溜槽37,布料溜槽37上设置多个溜槽排料孔38,见图4,粉矿经过这些溜槽排料孔 38均匀进入干馏室15,形成平滑的料面,达到干馏室内部空间的高效利用和良好的干馏 效果。

47.干馏室15与燃烧室13间的隔墙由高强高导热的耐火砖砌筑而成,单砖的非工作面的 4个砌筑面均设有凸台或凹槽,相邻砖间为镶嵌砌筑,隔墙具有良好的整体稳定性。

48.为了保证干馏油气顺利从料层中排出,在干馏室15中设有排气钢管39插入粉矿中, 排气钢管39固定在上方的砖墙中,排气钢管39上设有许多排气孔41,见图5,这些向下 倾斜的排气孔41的形状有利于油气排出,并在排气孔41上方设防止炉料进入的环型挡板 40,并定期采用高压氮气由排气钢管39的内部进行清理吹扫,吹扫的氮气由排气孔41排 出,也有利于在料层中形成气隙,助力页岩油气体的排出。

49.每个燃烧室13下部设一组燃烧器18及烟气通道,呈一列布置,燃烧器18配备自动 点火装置和火焰监测装置,系统启动时,先启动点火装置,由点火装置提供点火用的火焰, 然后再通入煤气和空气转入正常燃烧过程。

50.如图3所示,燃烧器18之间设置隔墙,燃烧器18间隔点燃(相邻的燃烧器18不同 时点燃),当相邻的燃烧器其中一个点燃时,烟气正向流动,当另一燃烧器点燃时,烟气 反向流动。如图3所示,燃烧室13烟气通道为倒u型,高温烟气流动方向为自下向上, 再由上方流向下方,由燃烧室下方燃烧室烟气支管16进入燃烧室烟气总管17。为了实现 干馏室15内的温度均匀,燃烧室13烟气流向采用自动交替换向方式。

51.燃烧室13中气体燃料和经过预热的空气混合燃烧产生的高温烟气为供热气体,通过 控制煤气流量和空气流量及烟气流速来控制干馏室15干馏温度。高温烟气的热量通过隔 墙以传导和辐射的方式传递给干馏室内的油页岩粉矿或其他粉矿,通过间接加热使油页岩 粉矿实现干馏过程,含油干馏气经过干馏室上方的干馏气导出支管7和干馏气导出总管8 将干馏气送往油气分离器9,页岩油与干馏气在此实现分离,之后净化的干馏气进入干馏 气储柜10,经过干馏气储柜出口管道送往燃烧室13下方的燃烧器18,作为燃烧器的燃料。 在燃烧器出口干馏气与加热后的助燃空气均匀混合并燃烧,为干馏室提供热量

52.排料机构包括矿渣输送皮带机21,干馏完成后的粉矿为矿渣,经干馏室15下方的水 封冷却后,由排料管、矿渣排料阀22排入下方矿渣输送皮带机21,由矿渣输送皮带机21 运到矿渣堆场23。

53.在系统烟道室设置爆破膜等防爆措施,系统一旦发生爆炸爆燃,爆破膜自动破裂泄压。

54.因燃烧室烟气总管17排除的烟气温度较高,需要回收烟气余热,采用板式换热器或 空气加热炉回收烟气余热,再加热助燃空气,提高系统热效率。

55.实施例采用空气加热炉进行烟气余热回收:燃烧室产生的烟气经燃烧室烟气支管16、 燃烧室烟气总管17及空气加热炉烟气入口管33进入空气加热炉30,将蓄热格子砖31加 热,加热蓄热格子砖31后的烟气经加热炉烟气出口管25进入加热炉烟道总管26,经过 烟囱27排放。

56.来自助燃风机36的助燃空气经过助燃空气总管28和加热炉助燃空气入口管道24进 入蓄热期结束的加热炉上方空间29,经过蓄热格子砖31空气被加热,被加热后的助燃空 气进入加热炉下方空间35,由热空气出口支管34汇集到热空气总管32送至燃烧室13下 方的燃烧器18与干馏气混合燃烧,产生高温烟气用于干馏粉矿油页岩矿石。

57.在直接加热工艺中,干馏产生的油气进入高温循环干馏气(热载体),循环干馏气流 量是油气的约20倍,需要设置大型的油回收系统来回收少量的页岩油,而本发明采用间 接加热工艺,因为油气为独立系统,不与加热的烟气混合,因此油回收系统精干高效,投 资明显降低。另外加热烟气不与矿石接触,加热的烟气没有裹挟粉矿的粉尘,因而无需除 尘即可排放,可以取消除尘系统及投资。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1