一种防泄漏润滑脂组合物及其制备方法与流程

1.本发明涉及化工技术领域,特别是涉及一种防泄漏润滑脂组合物及其制备方法。

背景技术:

2.减速器是连接机器人动力源和执行机构之间的中间装置,可以起匹配转速和传递转矩的作用。由于大多数工业机器人被广泛应用于低温、高温、高速、重负荷、多含有冲击、振动负荷、电磁、有辐射、潮湿、干燥等苛刻的工况下,性能优异的润滑剂对工业机器人就现代尤其重要。

3.润滑脂泄露是目前工业机器人减速器润滑的行业痛点和难点之一,油脂泄露严重影响了工业机器人的正常使用。漏油脂现象不仅浪费大量的润滑油脂,造成经济损失,污染环境,产品形象受损,而且还威胁设备的安全使用和生产的顺利进行,严重时还会因机械结构内部的齿轮和轴承缺油脂而得不到充分的润滑,导致齿面磨损加剧以及轴承烧坏,从而引发设备事故。

4.因此,亟需研发一种能应用于各种苛刻工况下且防泄漏性能优异的润滑脂。

技术实现要素:

5.为了解决上述技术问题,本发明提供了一种防泄漏润滑脂组合物,包括:基础油、稠化剂、抗氧剂、极压抗磨剂和防锈剂;

6.其中,所述基础油包括聚α-烯烃合成基础油和烷基萘合成基础油;

7.所述稠化剂包括脂肪酸金属皂;

8.所述抗氧剂包括胺类抗氧剂;

9.所述极压抗磨剂包括有机钼盐和磷酸酯类衍生物;

10.所述基础油、稠化剂、抗氧添加剂、极压抗磨剂和防锈剂的重量比为73-91:8-16:1-5:3-6:0.5-1.5。

11.进一步的,所述聚α-烯烃合成基础油和烷基萘合成基础油的重量比为25-60:14-59。

12.进一步的,所述脂肪酸金属皂为12-羟基硬脂酸酸锂皂、硬脂酸锂皂或脂肪酸复合锂皂。

13.进一步的,所述有机钼盐和磷酸酯类衍生物的重量比为1-2.5:1。

14.进一步的,所述磷酸酯类衍生物为磷酸三甲酚酯、丁基异辛基磷酸酯十二胺盐或硫代磷酸三苯酯。

15.进一步的,所述有机钼盐为二烷基二硫代氨基甲酸钼。

16.进一步的,所述胺类抗氧剂为二苯胺、萘胺或对苯二胺。

17.进一步的,所述对苯二胺为辛基丁基二苯胺;所述萘胺为苯基-α萘胺。

18.进一步的,所述防锈剂为石油磺酸钡或中性二壬基萘磺酸钡。

19.本发明还提供一种根据任一所述的防泄漏润滑脂组合物的制备方法,包括:

20.s1、将所述基础油分为两份,取其中一份所述基础油与所述稠化剂混合,在200-220℃条件下保温炼制,获得基础油-稠化剂初混物;

21.s2、将剩余一份所述基础油与s1获得的所述基础油-稠化剂初混物中混合,在180-190℃条件下保温分散,获得基础油-稠化剂混合物;

22.s3、将s2获得的所述基础油-稠化剂混合物、所述抗氧剂、极压抗磨剂和防锈剂混合后,进行均质脱气、研磨过滤获得所述防泄漏润滑脂组合物。

23.进一步的,在所述s1中所述保温的时间为8-15min;在所述s2 中所述保温的时间为30-50min;在所述步骤s3中所述均质脱气、研磨过滤的时间为2h。

24.进一步的,在所述s3中,将s2获得的所述基础油-稠化剂混合物、所述抗氧剂、极压抗磨剂和防锈剂混合前,所述基础油-稠化剂混合物的温度降低为90℃。

25.与现有技术相比,其有益效果在于:

26.本发明公开一种防泄漏润滑脂组合物及其制备方法,所述防泄漏润滑脂组合物通过对基础油及添加剂的组成进行优化设计,使各组分之间相互配合,从而可以有效提高所得润滑脂的极压抗磨、抗氧化以及防腐防锈性能等使用性能,使其能够满足各种工业机器的使用要求,尤其适用于机器人减速器,尤其设备在低温、高温、高速、重负荷、多含有冲击、振动负荷、电磁、有辐射、潮湿、干燥等苛刻的工况下的使用性能要求。

27.本发明通过对基础油和各添加剂之间的配比及制备工艺进行优化设计,所得的工业机器人减速器专用润滑脂可以有效避免工业机器人减速器的油脂泄露,解决了行业痛点问题。

附图说明

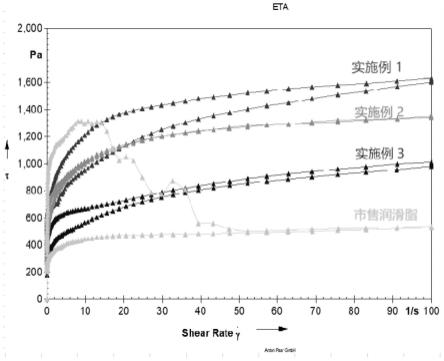

28.图1是本发明实施例1-3制备的成品润滑脂与市售润滑脂的触变性测试结果。

具体实施方式

29.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.本发明公开一种防泄漏的润滑脂,包括以下重量份的组分:

31.73-91份基础油、8-16份稠化剂、1-5份抗氧剂、3-6份极压抗磨剂和0.5-1.5份防锈剂。

32.其中,基础油包括聚α-烯烃合成基础油和烷基萘合成基础油,聚α-烯烃合成基础油和烷基萘合成基础油的重量份数比为25-60:14-59。

33.稠化剂为脂肪酸金属皂,具体为硬脂酸锂、硬脂酸钠、硬脂酸钾、硬脂酸钡、油酸锂钠、油酸锂钾中一种或多种。

34.抗氧剂分为酚类抗氧剂和胺类抗氧剂,其中,酚类抗氧剂包括2, 6-二叔丁基对甲苯酚、2-萘酚和4,4-亚甲基-双-2,6-二叔丁基酚中的一种或多种;胺类抗氧剂包括二苯胺、萘胺和对苯二胺中的一种或多种。

35.极压抗磨剂为有机硫磷化物、有机钼盐、磷酸酯类衍生物、硫化烯烃、磷酸三苯酯

和硼酸盐中的一种或多种。

36.防锈剂为石油磺酸钡、壬基萘磺酸钡、中性二壬基萘磺酸钡、二壬基萘磺酸钙中的一种或多种。

37.利用以上组分组合及比例,均能制备出极压抗磨、抗氧化以及防腐防锈性能好的润滑脂,能够有效防止油脂泄露,以下实施例为本发明组合中的优选组合。

38.实施例1

39.先称取40份的聚α-烯烃合成基础油和14份的烷基萘合成基础油于反应釜中,加热至75℃,加入10份的12-羟基硬脂酸酸锂皂,升温至210℃,高温炼制10min,然后加入剩余的20份的聚α-烯烃合成基础油和10份的烷基萘合成基础油,温度降至188℃时分散保温40min,温度降至90℃时分别加入1.5份的二苯胺,2.5份的二烷基二硫代氨基甲酸钼,0.5份的中性二壬基萘磺酸钡,1份的磷酸三甲酚酯,然后进行均质脱气、研磨过滤2h得成品润滑脂。

40.对获得的成品润滑脂和市售润滑脂进行极压抗磨性能测试、剪切安定性测试、机械稳定性测试和流变性指标测试。极压抗磨性能测试结果如表1所示,剪切安定性测试、机械稳定性测试和流变性指标测试结果如表2所示。

41.表1研制润滑脂的极压抗磨性能指标

[0042][0043][0044]

表2研制润滑脂的剪切安定性、机械稳定性和流变性指标

[0045][0046]

实施例2

[0047]

先称取30份的聚α-烯烃合成基础油和15份的烷基萘合成基础油于反应釜中,加热至78℃,加入8份的硬脂酸锂皂,升温至220℃,高温炼制10min,然后加入剩余的15份的聚α-烯烃合成基础油和30份的烷基萘合成基础油,温度降至188℃时分散保温35min,温度降至110℃时分别加入1.0份的辛基丁基二苯胺,2.0份的二烷基二硫代氨基甲酸钼,1.5份的

噻二唑衍生物,1.0份的石油磺酸钡,1份的丁基异辛基磷酸酯十二胺盐,然后进行均质脱气得成品润滑脂。本实施例的润滑脂的使用性能略差于实施例1,但相对于现有润滑脂得到了有效提高。

[0048]

实施例3

[0049]

先称取25份的聚α-烯烃合成基础油和24份的烷基萘合成基础油于反应釜中,加热至78℃,加入10份的脂肪酸复合锂皂,升温至210℃,高温炼制10min,然后加入剩余的35份的烷基萘合成基础油,温度降至185℃时分散保温40min,温度降至100℃时分别加入1.5份的苯基-α萘胺,3.0份的二烷基二硫代氨基甲酸钼,0.5份的噻二唑衍生物,1.5份的中性二壬基萘磺酸钡,3.0份的硫代磷酸三苯酯,然后进行均质脱气得成品润滑脂。本实施例的润滑脂的使用性能与实施例2 较为接近,相对于现有润滑脂得到了有效提高。

[0050]

试验例

[0051]

当施加一个外力时,润滑脂的流动在逐渐变软,表现粘度降低,但是一旦处于静止经过一段时间后,稠度再次增加,这一特性称为触变性。触变性是润滑脂所具有的最基本的特性。润滑脂良好的触变性可保障润滑脂在剪切后快速恢复稠度从而避免油脂泄露。

[0052]

触变环法的试验原理为:当剪切速率从0连续增加到一个定值再从这个定值逐渐下降到0并测定其应力随剪切速率的变化,所做出的剪切应力-剪切速率的封闭曲线为触变环。通过比较触变环的面积判断触变性,在一定时间内,触变环包围的面积越大说明润滑脂结构恢复越慢,反之亦然。研制润滑脂触变环面积较小,表明润滑脂结构恢复较快即触变性较好。

[0053]

对实施例1-3制备的润滑脂进行触变性测试,同时对市售润滑脂进行相同条件下的触变性测试,润滑脂的触变性测试(触变环)如图1 所示。由图1可知,本发明实施例1-3制备的润滑脂的触变性均优于市售润滑脂,且实施例1制备的润滑脂的触变性最优。

[0054]

综上,本发明实施例提供一种防泄漏润滑脂组合物及其制备方法,所述防泄漏润滑脂组合物通过对基础油及添加剂的组成进行优化设计,使各组分之间相互配合,从而可以有效提高所得润滑脂的极压抗磨、抗氧化以及防腐防锈性能等使用性能,使其能够满足各种工业机器的使用要求,尤其适用于机器人减速器,可以有效避免工业机器人减速器的油脂泄露,解决了行业痛点问题;同时,本发明公开的防泄漏润滑脂组合物能够满足设备在低温、高温、高速、重负荷、多含有冲击、振动负荷、电磁、有辐射、潮湿、干燥等苛刻的工况下的使用性能要求。

[0055]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1