一种压力气体连续式生物质裂解碳化反应炉的制作方法

1.本发明涉及环境保护技术领域的废弃有机物处理,用于固体有机物裂解碳化制生物炭,尤其是一种压力气体连续式生物质裂解碳化反应炉。

背景技术:

2.目前生活垃圾等生物质废物的处理方式主要有焚烧和填埋二种,焚烧产生的二噁英的毒性极大,具有致畸、致癌、致遗传基因突变的危害,同时具有影响生殖机能、肌体免疫等危害。另外焚烧还会产生no

x

、重金属离子污染,飞灰中的二噁英和重金属离子含量很高,处理要按危害固体废弃物标准执行,代价巨大。

3.焚烧处理减量较彻底、处理速度快,但焚烧处理产生的二噁英及含重金属离子的飞灰和炉渣严重地污染环境,环保难达标,不能实现小型化处理,投资和运行费用大。

4.卫生填埋法存在的最大问题是场地选择困难,远离城市的填埋场将增加更多的运输费用。另外随着填埋处置标准的提高,卫生填埋法的处理成本也会越来越高。

5.生活垃圾和有机固体危废的焚烧和填埋处置行为,已使整个社会付出了巨大的环境成本,危及人类的生存和发展,在环境保护日益重视和发展的今天,改变生活垃圾和有机固体危废的处置方式,积极开发高效低成本小型化的无害化处理新技术已成当务之急。

6.当下,生物质有机固废的终极处理技术有二种,一种为焚烧法,是强烈的氧化反应,有机物中的碳元素全部燃烧变为二氧化碳;第二种为受热裂解法,可分为二大类,一类为无氧绝氧受热裂解碳化过程,有机物大分子断裂的能量来之于反应釜外壁,为外热式加热,有机物不与火焰接触;另一类为控氧缺氧裂解碳化过程,有机物大分子断裂的能量来之于燃烧自身碳元素。

7.无氧绝氧受热分解过程原理与地球上石油、煤、天然气的生成相类似,是对这一自然过程的模仿,把本来需要经过成千上万年的裂变过程缩短到了几十分钟。

8.在高温无氧环境下使固体废弃物中的有机物大分子链段发生裂解碳化,最终转化成“油、气、炭”三种资源类物质。

9.生物质有机固废受热裂解法中的连续式无氧绝氧反应炉目前一般采用固定式反应炉及回转窑式反应炉二种形式;固定式反应炉以电机驱动轴,轴上的桨叶完成物料的向前推动及向上翻腾。在高温的环境下存在因驱动轴长度受限导致反应炉长度有限;驱动轴容易弯曲变形;驱动轴上的桨叶在高温环境下工作容易变形及疲劳脱落等问题。回转窑式反应炉以电机驱动炉管,炉管上的叶片完成物料的向前推动及向上翻腾。在高温的环境下存在因炉管长度受限导致反应炉长度有限;存在转动的炉管与静态的进出料机构间的动静密封问题,密封压力一般低于5kpa很难达到无氧绝氧受热分解过程需要的30~100kpa的压力要求;炉管长度受限导致反应炉长度有限;炉管上的叶片容易弯曲变形在高温环境下工作容易可能疲劳脱落等问题。为此,设计一种以压力气体动力替代了机械动力,具有密闭无污染、流程紧凑、处理效率高、设备简单及使用寿命长的连续式生物质裂解碳化反应炉,显得十分必要。

技术实现要素:

10.本发明的目的是针对现有技术的不足而提供的一种压力气体动力连续式生物质裂解碳化反应炉,本发明采用管道状的生物质裂解碳化反应炉体,在反应炉体内设置移动床吹扫单元,采用压力气体通过移动床吹扫单元完成在反应炉体内物料的输送,采用沸腾床吹扫单元满足在反应炉体内各流程中的反应条件;采用一套移动床吹扫单元与一套沸腾床吹扫单元插合构成一流程工段,通过在反应炉体内依次设置数个流程工段,以实现物料在反应炉体内完成干燥、碳化、炼炭及出炭的流程;本发明可视物料的不同性质,选择内热式的方式,即在生物质裂解碳化反应炉体内加热实施对物料进行处理,或外热式的方式,即在生物质裂解碳化反应炉体外加热实施对物料进行处理;本发明处理垃圾物料为无氧绝氧的还原态反应过程,以压力气体动力替代了机械动力,不会产生二噁英和重金属离子污染,具有密闭无污染、流程紧凑、处理效率高、设备简单及使用寿命长的优点,环保意义重大。

11.实现本发明目的的具体技术方案是:一种压力气体动力连续式生物质裂解碳化反应炉,其特点包括生物质裂解碳化反应炉体、温度传感器、压力传感器、超压泄爆片、移动床动力源、沸腾床动力源、第一阀门及第二阀门;所述生物质裂解碳化反应炉体为管道状,管道的启端设有进料口,末端设有出料口、超压泄爆口法兰及紧急排放管,沿管道轴向在一侧壁上依次设有数个移动床动力源分管接口,在另一侧壁上依次设有数个沸腾床动力源分管接口,沿管道轴向侧壁上还依次分别设有数个温度传感器座及压力传感器座;所述移动床动力源由移动床气体总管及移动床吹扫单元构成,移动床气体总管为管件,管件上沿轴向依次设有数个移动分管;所述移动床吹扫单元由移动床吹扫管与支管构成,移动床吹扫管为一端封闭、一端开口,且弯曲呈半圆状的管件,其管壁上设有数个移动吹扫气嘴,数件移动床吹扫管并列设置,且每件移动床吹扫管的开口端分别与支管连接;所述沸腾床动力源由沸腾床气体总管及沸腾床吹扫单元构成,沸腾床气体总管为管件,管件上沿轴向依次设有数个沸腾分管;所述沸腾床吹扫单元由沸腾床吹扫管与支管构成,沸腾床吹扫管为一端封闭、一端开口,且弯曲呈半圆状的管件,其管壁上设有数个沸腾气嘴,数件沸腾床吹扫管并列设置,且每件沸腾床吹扫管的开口端分别与支管连接;所述第一阀门为数件,第一阀门分设于移动床气体总管的移动分管上;所述第二阀门为数件,第二阀门分设于沸腾床气体总管的沸腾分管上;所述移动床气体总管设于生物质裂解碳化反应炉体的一侧,且数个移动分管分别与生物质裂解碳化反应炉体的移动床动力源分管接口外侧连接;所述沸腾床气体总管设于生物质裂解碳化反应炉体的另一侧,且数个沸腾分管分别与生物质裂解碳化反应炉体的沸腾床动力源分管接口外侧连接;所述移动床吹扫单元为数套,所述沸腾床吹扫单元为数套,且一套移动床吹扫单元与一套沸腾床吹扫单元插合构成一流程工段,数组流程工段依次设于生物质裂解碳化反应炉体内,其中,每组流程工段中的移动床吹扫单元经支管与移动床动力源分管接口内侧连接;每组流程工段中的沸腾床吹扫单

元经支管与沸腾床动力源分管接口内侧连接;所述超压泄爆片设于生物质裂解碳化反应炉体的超压泄爆口法兰及紧急排放管之间。

12.所述每一流程工段中,移动床吹扫单元的移动床吹扫管与沸腾床吹扫单元的沸腾床吹扫管交替设置。

13.所述移动床吹扫管的吹扫气嘴的气流方向由生物质裂解碳化反应炉体的启端指向末端沿轴向设置。

14.所述沸腾床吹扫管的沸腾气嘴的气流方向由生物质裂解碳化反应炉体内径的底侧指向顶侧沿径向设置。

15.本发明具有下列优点:1)、本发明生物质裂解碳化反应炉体内无机械传动,消除了机械磨损、机械疲劳及机械传动件受尺寸制约的缺陷,本发明生物质裂解碳化反应炉体可视反应物质的种类灵活设置多个流程工段,可视干燥、碳化、炼炭及出炭的不同工艺流程,灵活设置移动床吹扫单元与沸腾床吹扫单元的体量及工艺条件,具有灵活性高,无二次污染,适应性强,利于多点推广及因地制宜的配置。

16.2)、本发明视环境与被处理物质的不同,可选择内热式处理方式或外热式处理方式,所述内热式处理方式,即将被处理物质在生物质裂解碳化反应炉体加热碳化;所述外热式处理方式,即通过外部热源,将被处理物质在生物质裂解碳化反应炉体内加热碳化;利于经济、合理的处理不同的物质。

17.3)、本发明可针对不同的物质设定最佳流程工段及工艺条件;即将一套移动床吹扫单元与一套沸腾床吹扫单元插合构成一流程工段,并以此在生物质裂解碳化反应炉体内设置多个流程工段,例:干燥、碳化、炼炭及出炭的不同流程工段;改变移动床吹扫单元与沸腾床吹扫单元的体量,即改变移动床吹扫单元中移动床吹扫管的数量,或改变沸腾床吹扫单元中沸腾床吹扫管的数量,并通过控制向其供给的气体的品种、流量及压力,即可改变该流程工段的工艺条件,以满足处理过程对流程工段及工艺条件的需求。

附图说明

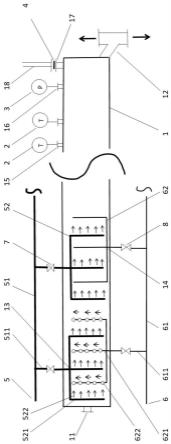

18.图1为本发明的结构示意图;图2为本发明移动床动力源的结构示意图;图3为图2的侧视旋转示意图;图4为本发明沸腾床动力源的结构示意图;图5为图4的侧视旋转示意图。

具体实施方式

19.1)、本发明使用时,可以以内热式的方式,即在生物质裂解碳化反应炉体1内加热实施对物料进行处理,工作时,壳体外用耐火隔热材料包裹,起到保温保热的效果。

20.实施例1参阅图1、图2、图4,下面以秸秆物料为例,进行裂解碳化处理,具体过程如下:本实施例生物质裂解碳化反应炉体1的总长度为:50米;按生物质裂解碳化反应炉

体1的总长度划分为四个流程工段,即干燥段:占总长度的20%;碳化段:占总长度的40%;炼炭段:占总长度的30%;出炭段:占总长度的10%。

21.参阅图1、图2、图4,启动时,设点火烧嘴,点火烧嘴仅在开始的冷炉阶段使用,当秸秆点燃时即可熄灭点火烧嘴。通过点燃秸秆使生物质裂解碳化反应炉体1的温度从进料口11到出料口12逐步升高,直至达到生物质裂解碳化反应炉体1内四个流程工段的初始温度100~700度,开始由进料口11源源不断的输送秸秆;处理过程中,干燥段温度为:150~200度;碳化段温度为:500~600度;炼炭段温度为:600~700度;出炭段温度为:400~500度。

22.参阅图1、图4、图5,温度控制方式:由四个流程工段上分别设置的温度传感器2获知上述各流程工段的温度,通过控制各流程工段设置的第二阀门8,以增加或减少进入沸腾床吹扫单元62的压缩空气量,由于沸腾床吹扫管621的沸腾气嘴622的气流方向由生物质裂解碳化反应炉体1内径的底侧指向顶侧沿径向设置,实现对各流程工段内秸秆的温度控制。

23.参阅图1、图2、图3,秸秆从进料口11到出料口12的运行时间控制在70~90分钟;通过控制各流程工段设置的第一阀门7,以增加或减少进入移动床吹扫单元52的压缩空气量,由于移动床吹扫管521的吹扫气嘴522的气流方向由生物质裂解碳化反应炉体1的启端指向末端沿轴向设置,实现对各流程工段内秸秆的流速控制。

24.参阅图1、图2、图4,移动床气体总管51的气源为压缩空气;压力为:1500~1800kpa;沸腾床气体总管61的气源为压缩空气;压力为:600~800kpa;生物质裂解碳化反应炉体1内正常压力为:50~70kpa;超压泄爆片4的泄爆压力为:300kpa。

25.参阅图1、图2、图3,本实施例移动床吹扫单元52为四套,且每套移动床吹扫单元52中的移动床吹扫管521的数量按四个流程工段分别配置如下,其中,干燥段为:6件;碳化段为:10件;;炼炭段为:7件;出炭段为:3件。

26.参阅图1、图4、图5,本实施例沸腾床吹扫单元62为四套,且每套沸腾床吹扫单元62中的沸腾床吹扫管621的数量按四个流程工段分别配置如下,其中,干燥段为:6件;碳化段为:10件;炼炭段为:7件;出炭段为:3件。

27.参阅图1、图2、图3,本实施例中第一阀门7为四件,第一阀门7分设于移动床气体总管51的移动分管511上。

28.参阅图1、图4、图5,本实施例中第二阀门8为四件,第二阀门8分设于沸腾床气体总管61的沸腾分管611上。

29.参阅图1、图2、图4,本实施例每个流程工段中,移动床吹扫单元52的移动床吹扫管521与沸腾床吹扫单元62的沸腾床吹扫管621间隔1米交替设置。

30.本实施例为采用内热式的控氧碳化方式处理秸秆的过程,其有机物大分子断裂的能量来自于燃烧自身碳元素,为控氧缺氧受热分解完成裂解碳化的过程,最终生成秸秆生物炭。

31.实施例2下面以果木物料为例,进行裂解碳化处理生产烧烤炭,具体过程如下:参阅图1、图2、图4,本实施例生物质裂解碳化反应炉体1的总长度为:100米;按生

物质裂解碳化反应炉体1的总长度划分为四个流程工段,即干燥段:占总长度的20%;碳化段:占总长度的40%;炼炭段:占总长度的30%;出炭段:占总长度的10%。

32.参阅图1、图2、图4,启动时,设点火烧嘴,点火烧嘴仅在开始的冷炉阶段使用,当果木点燃时即可熄灭点火烧嘴。通过点燃果木使生物质裂解碳化反应炉体1的温度从进料口11到出料口12逐步升高,直至达到生物质裂解碳化反应炉体1内四个流程工段的初始温度100~700度,开始由进料口11源源不断的输送果木;处理过程中,干燥段温度为:150~200度;碳化段温度为:500~600度;炼炭段温度为:600~700度;出炭段温度为:400~500度;参阅图1、图4、图5,温度控制方式:由四个流程工段上分别设置的温度传感器2获知上述各流程工段的温度,通过控制各流程工段设置的第二阀门8,以增加或减少进入沸腾床吹扫单元62的压缩空气量,由于沸腾床吹扫管621的沸腾气嘴622的气流方向由生物质裂解碳化反应炉体1内径的底侧指向顶侧沿径向设置,实现对各流程工段内秸秆的温度控制。

33.参阅图1、图2、图3,果木从进料口11到出料口12的运行时间控制在150~180分钟;通过控制各流程工段设置的第一阀门7,以增加或减少进入移动床吹扫单元52的压缩空气量,由于移动床吹扫管521的吹扫气嘴522的气流方向由生物质裂解碳化反应炉体1的启端指向末端沿轴向设置,实现对各流程工段内果木的流速控制。

34.参阅图1、图2、图4,移动床气体总管51的气源为压缩空气;压力为:1800~2000kpa;沸腾床气体总管61的气源为压缩空气;压力为:1000~1200kpa;生物质裂解碳化反应炉体1内正常压力为:50~70kpa;超压泄爆片4的泄爆压力为:300kpa。

35.参阅图1、图2、图3,本实施例移动床吹扫单元52为四套,且每套移动床吹扫单元52中的移动床吹扫管521的数量按四个流程工段分别配置如下,其中,干燥段为:12件;碳化段为:20件;;炼炭段为:14件;出炭段为:6件。

36.参阅图1、图4、图5,本实施例沸腾床吹扫单元62为四套,且每套沸腾床吹扫单元62中的沸腾床吹扫管621的数量按四个流程工段分别配置如下,其中,干燥段为:12件;碳化段为:20件;炼炭段为:14件;出炭段为:6件。

37.参阅图1、图2、图3,本实施例中第一阀门7为四件,第一阀门7分设于移动床气体总管51的移动分管511上。

38.参阅图1、图4、图5,本实施例中第二阀门8为四件,第二阀门8分设于沸腾床气体总管61的沸腾分管611上。

39.参阅图1、图2、图4,本实施例每个流程工段中,移动床吹扫单元52的移动床吹扫管521与沸腾床吹扫单元62的沸腾床吹扫管621间隔1米交替设置。

40.本实施例为采用内热式的控氧碳化方式处理秸秆的过程,其有机物大分子断裂的能量来自于燃烧自身碳元素,为控氧缺氧受热分解完成裂解碳化的过程,最终生成果木烧烤炭。

41.2)、本发明使用时,可以以外热式的方式,以炉外加热源实施对物料进行处理,炉外加热源为可燃气或为电加热板。可燃气为炉外加热源工作时,炉膛外侧用耐火隔热材料包裹,起到保温保热的效果;电加热板为炉外加热源工作时,电加热板外侧用耐火隔热材料

包裹,起到保温保热的效果。

42.实施例3下面以生活垃圾物料为例,进行裂解碳化处理,具体过程如下:参阅图1、图2、图4,本实施例生物质裂解碳化反应炉体1的总长度为:50米;按生物质裂解碳化反应炉体1的总长度划分为四个流程工段,即干燥段:占总长度的20%;碳化段:占总长度的40%;炼炭段:占总长度的30%;出炭段:占总长度的10%。

43.生活垃圾的干燥、碳化、炼炭所需要的热量来源于炉外加热源可燃气;外部可燃气体加热外热式的生物质裂解碳化反应炉体1,炉体内部各区温度达到正常后开始进料;通过外部可燃气体加热生物质裂解碳化反应炉体1外壁,使炉体的内部温度从进料口11到出料口12逐步升高,直至达到生物质裂解碳化反应炉体1内四个流程工段的初始温度100~600度,开始由进料口11源源不断的输送生活垃圾;处理过程中,干燥段温度为:150~200度;碳化段温度为:400~600度;炼炭段温度为:500~600度;出炭段温度为:400~500度。

44.参阅图1、图4、图5,温度控制方式:由四个流程工段上分别设置的温度传感器2获知上述各流程工段的温度,通过外部可燃气加热强度的控制实现对各流程工段内生活垃圾的温度控制;生活垃圾均匀加热的实现方式:通过控制各流程工段设置的第二阀门8,以增加或减少进入沸腾床吹扫单元62的压力氮气量,由于沸腾床吹扫管621的沸腾气嘴622的气流方向由生物质裂解碳化反应炉体1内径的底侧指向顶侧沿径向设置,实现对各流程工段内生活垃圾的翻腾及均匀加热。

45.参阅图1、图2、图3,生活垃圾从进料口11到出料口12的运行时间控制在90~120分钟;通过控制各流程工段设置的第一阀门7,以增加或减少进入移动床吹扫单元52的压力氮气量,由于移动床吹扫管521的吹扫气嘴522的气流方向由生物质裂解碳化反应炉体1的启端指向末端沿轴向设置,实现对各流程工段内生活垃圾的流速控制。

46.参阅图1、图2、图4,移动床气体总管51的气源为压力氮气;压力为:1500~1800kpa;沸腾床气体总管61的气源为压力氮气;压力为:600~800kpa;生物质裂解碳化反应炉体1内正常压力为:50~70kpa;超压泄爆片4的泄爆压力为:300kpa。

47.参阅图1、图2、图3,本实施例移动床吹扫单元52为四套,且每套移动床吹扫单元52中的移动床吹扫管521的数量按四个流程工段分别配置如下,其中,干燥段为:6件;碳化段为:10件;;炼炭段为:7件;出炭段为:3件。

48.参阅图1、图4、图5,本实施例沸腾床吹扫单元62为四套,且每套沸腾床吹扫单元62中的沸腾床吹扫管621的数量按四个流程工段分别配置如下,其中,干燥段为:6件;碳化段为:10件;炼炭段为:7件;出炭段为:3件。

49.参阅图1、图2、图3,本实施例中第一阀门7为四件,第一阀门7分设于移动床气体总管51的移动分管511上。

50.参阅图1、图4、图5,本实施例中第二阀门8为四件,第二阀门8分设于沸腾床气体总管61的沸腾分管611上。

51.参阅图1、图2、图4,本实施例每个流程工段中,移动床吹扫单元52的移动床吹扫管521与沸腾床吹扫单元62的沸腾床吹扫管621间隔1米交替设置。

52.本实施例为采用外热式的无氧绝氧裂解碳化方式处理生活垃圾的过程,其有机物大分子断裂的热量来之于反应炉外壁,有机物不与火焰接触,为还原态的无氧绝氧受热分解完成裂解碳化的过程,最终生成垃圾炭粉。

53.实施例4下面以废塑料物料为例,进行裂解碳化处理,具体过程如下:参阅图1、图2、图4,本实施例生物质裂解碳化反应炉体1的总长度为:30米;按生物质裂解碳化反应炉体1的总长度划分为四个流程工段,即干燥段:占总长度的20%;碳化段:占总长度的40%;炼炭段:占总长度的30%;出炭段:占总长度的10%。

54.废塑料的干燥、碳化、炼炭所需要的热量来源于炉外的电加热板;外部的电加热板加热生物质裂解碳化反应炉体1,炉体内部各区温度达到正常后开始进料;通过外部的电加热板加热生物质裂解碳化反应炉体1外壁,使炉体的内部温度从进料口11到出料口12逐步升高,直至达到生物质裂解碳化反应炉体1内四个流程工段的初始温度100~600度,开始由进料口11源源不断的输送废塑料;处理过程中,干燥段温度为:150~200度;碳化段温度为:400~600度;炼炭段温度为:500~600度;出炭段温度为:400~500度。

55.参阅图1、图4、图5,温度控制方式:由四个流程工段上分别设置的温度传感器2获知上述各流程工段的温度,通过外部电加热板加热强度的控制实现对各流程工段内废塑料的温度控制;废塑料均匀加热的实现方式:通过控制各流程工段设置的第二阀门8,以增加或减少进入沸腾床吹扫单元62的压力氮气量,由于沸腾床吹扫管621的沸腾气嘴622的气流方向由生物质裂解碳化反应炉体1内径的底侧指向顶侧沿径向设置,实现对各流程工段内废塑料的翻腾及均匀加热。

56.参阅图1、图2、图3,废塑料从进料口11到出料口12的运行时间控制在70~90分钟;通过控制各流程工段设置的第一阀门7,以增加或减少进入移动床吹扫单元52的压力氮气量,由于移动床吹扫管521的吹扫气嘴522的气流方向由生物质裂解碳化反应炉体1的启端指向末端沿轴向设置,实现对各流程工段内废塑料的流速控制。

57.参阅图1、图2、图4,移动床气体总管51的气源为压力氮气;压力为:1200~1500kpa;沸腾床气体总管61的气源为压力氮气;压力为:400~600kpa;生物质裂解碳化反应炉体1内正常压力为:50~70kpa;超压泄爆片4的泄爆压力为:300kpa。

58.参阅图1、图2、图3,本实施例移动床吹扫单元52为四套,且每套移动床吹扫单元52中的移动床吹扫管521的数量按四个流程工段分别配置如下,其中,干燥段为:4件;碳化段为:6件;;炼炭段为:4件;出炭段为:2件。

59.参阅图1、图4、图5,本实施例沸腾床吹扫单元62为四套,且每套沸腾床吹扫单元62中的沸腾床吹扫管621的数量按四个流程工段分别配置如下,其中,干燥段为:4件;碳化段为:6件;炼炭段为:4件;出炭段为:2件。

60.参阅图1、图2、图3,本实施例中第一阀门7为四件,第一阀门7分设于移动床气体总管51的移动分管511上。

61.参阅图1、图4、图5,本实施例中第二阀门8为四件,第二阀门8分设于沸腾床气体总管61的沸腾分管611上。

62.参阅图1、图2、图4,本实施例每个流程工段中,移动床吹扫单元52的移动床吹扫管521与沸腾床吹扫单元62的沸腾床吹扫管621间隔1米交替设置。

63.本实施例为采用外热式的无氧绝氧裂解碳化方式处理废塑料的过程,其有机物大分子断裂的热量来之于反应炉外壁,有机物不与外部热源接触,为还原态的无氧绝氧受热分解完成裂解碳化的过程,最终生成废塑料炭粉。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1