一种新能源电池外壳拉伸油及其制备方法与流程

1.本发明涉及电池制备技术领域,具体涉及一种新能源电池外壳拉伸油及其制备方法。

背景技术:

2.电池指盛有电解质溶液和金属电极以产生电流的杯、槽或其他容器或复合容器的部分空间,能将化学能转化成电能的装置;电池的使用不受外界气候和温度的影响,性能稳定可靠,在现代社会生活中的各个方面发挥有很大作用;随着社会经济的快速发展,人类对能源的需求也越来越大,要求也越来越高,传统电池已不能满足人们要求,移动电子装置、通讯装置、混合动力汽车的能源驱动需要大量移动电源,新能源电池由于具有高能量密度、大容量、长寿命等优点得到业界的认可与欢迎,电池外壳作为电池必要的保护部件对电池的性能有着重要的影响,电池外壳在拉伸过程中由于拉伸油的润滑性能不够,会导致材料出现拉花损伤,影响材料的强度,无法达到保护电池的作用。

技术实现要素:

3.本发明的目的在于提供一种新能源电池外壳拉伸油及其制备方法,解决了现阶新能源电池外壳材料在拉伸过程中出现拉花,影响外壳强度的问题。

4.本发明的目的可以通过以下技术方案实现:

5.一种新能源电池外壳拉伸油,包括如下重量份原料:锭子油40-50份、黄油40-50份、改性润滑填料10-15份、二硫化锡3-5份、乙醇1-3份;

6.所述的改性润滑填料由如下步骤制成:

7.步骤a1:将改性单体、2,3,6,7,10,11-六羟基三苯、氯化铜、n,n-二甲基甲酰胺混合均匀,通入氮气保护,在转速为200-300r/min,温度为60-80℃的条件下,进行反应30-40h后,过滤去除滤液,将底物烘干,制得铜有机骨架;

8.步骤a2:将铜有机骨架在温度为800-900℃的条件下,焙烧3-5h后,加入硝酸溶液中,在转速600-800r/min,温度为70-80℃的条件下,搅拌2-3h,过滤去除滤液,将底物烘干,制得改性润滑填料。

9.进一步,步骤a1所述的改性单体、2,3,6,7,10,11-六羟基三苯、氯化铜、n,n-二甲基甲酰胺的用量比为2mmol:0.6mmol:1.5g:50ml。

10.进一步,步骤a2所述的硝酸溶液的质量分数为60-65%。

11.进一步,所述的改性单体由如下步骤制成:

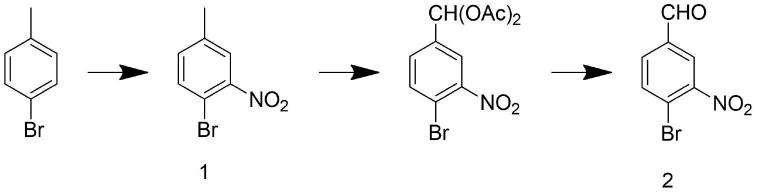

12.步骤b1:将对溴甲苯加入反应釜中,在转速为150-200r/min,温度为40-50℃的条件下,搅拌并加入混酸,加入完毕后升温至温度为60-65℃,进行反应1-1.5h,制得中间体1,将中间体1、醋酸酐、浓硫酸混合,在转速为200-300r/min,温度为5-10℃的条件下,加入铬酸酐的醋酸酐溶液,进行反应2-4h后,加入冰水,至无固体析出,过滤去除滤液,将滤饼、去离子水、乙醇、浓硫酸混合,在温度为80-85℃的条件下,回流反应1-1.5h,制得中间体2;

13.反应过程如下:

[0014][0015]

步骤b2:将中间体2、丙酸、二甲苯混合均匀,在转速为150-200r/min,温度为137-140℃的条件下,搅拌并滴加吡咯的乙酐溶液,进行反应10-15min后,冷却至室温,静置10-15h,制得中间体3,将中间体3、铁粉、去离子水、冰醋酸混合均匀,在温度为80-85℃的条件下,回流反应4-6h,制得中间体4;

[0016]

反应过程如下:

[0017][0018]

步骤b3:将中间体4、十八酸、1-羟基苯并三唑、二甲苯混合均匀,在转速为200-300r/min,温度为120-130℃的条件下,进行反应6-8h,制得中间体5,将中间体5溶于四氢呋喃中,加入镁粉和碘粒,在转速为150-200r/min,温度为20-25℃的条件下,进行反应2-3h后,降温至温度为零下25-30℃,加入硼酸三甲酯的四氢呋喃溶液,加入完毕后升至室温,进行反应2-3h后,加入盐酸溶液,搅拌30-40min,制得改性单体。

[0019]

反应过程如下:

[0020][0021]

进一步,步骤b1所述的对溴甲苯和混酸的用量体积比为8.9:17.3,混酸为质量分数98%的浓硫酸与质量分数68%的浓硝酸以体积比2:1.5混合,中间体1、醋酸酐、浓硫酸、铬酸酐的用量比为100ml:0.05mol:10ml:12.5g,底物、去离子水、乙醇、浓硫酸的用量比为7.3g:20ml:20ml:2ml,浓硫酸的质量分数为98%。

[0022]

进一步,步骤b2所述的中间体2、丙酸、二甲苯、吡咯的用量比为0.01mol:20ml:2ml:0.01mol,中间体3、铁粉、去离子水、冰醋酸的用量比为0.08mol:0.15mol:18ml:1ml。

[0023]

进一步,步骤b3所述的中间体4、十八酸、1-羟基苯并三唑的摩尔比为1:1:1.1,中间体5、镁粉、碘粒、硼酸三甲酯、盐酸溶液的用量比为45mmol:1.2g:0.03g:54mmol:20ml,盐酸溶液的质量分数为7.5-8%。

[0024]

一种新能源电池外壳拉伸油的制备方法,具体包括如下步骤:

[0025]

称取锭子油、黄油、改性润滑填料、二硫化锡、乙醇后,混合均匀制得拉伸油。

[0026]

本发明的有益效果:本发明制备的一种新能源电池外壳拉伸油由锭子油、黄油、改性润滑填料、二硫化锡、乙醇混合制得,改性润滑填料由改性单体、2,3,6,7,10,11-六羟基三苯、氯化铜反应,改性单体和2,3,6,7,10,11-六羟基三苯共聚,使得改性单体上的硼酸基团与2,3,6,7,10,11-六羟基三苯上的邻羟基反应,同时氯化铜与改性单体上的芳香族苯基环偶联,形成铜有机骨架,将铜有机骨架焙烧碳化,再氧化处理,制得改性润滑填料,改性单体以对溴甲苯为原料用混酸硝基化处理,制得中间体1,将中间体1进一步处理,制得中间体2,将中间体2与吡咯反应,制得中间体3,再将中间体3用铁粉还原,使得硝基转变为氨基,制得中间体4,将中间体4和十八酸脱水缩合,制得中间体5,再将中间体5与硼酸三甲酯反应,制得改性单体,该改性润滑填料为多层蜂窝孔隙状,在拉伸时能够通过压缩间隙,来达到减少摩擦力的效果,同时改性单体侧链的长链烷基能够增加改性单体分子间的间隙,进而在碳化处理后,增大改性润滑填料的层间距,同时内部含有起支撑作用的金属铜,金属铜属于软金属,与自身结构相配合能够进一步提高润滑性,且改性润滑填料在碳化后又经过硝酸氧化,使得改性润滑填料表面含有大量羟基,羟基为极性基团,在拉伸过程中会产生大量的热,造成拉伸油温度升高,使得改性润滑填料的动能不断增加,改性润滑填料在拉伸油中发生不定向迁移速度加快,从而造成更多的改性润滑填料向摩擦副表面迁移,引起电子的转移形成电场,电场会产生磁场,磁场会吸附极性改性润滑填料形成润滑膜,保护拉伸材料不会出现拉伤。

具体实施方式

[0027]

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0028]

实施例1

[0029]

一种新能源电池外壳拉伸油,包括如下重量份原料:锭子油40份、黄油40份、改性润滑填料10份、二硫化锡3份、乙醇1份;

[0030]

该新能源电池外壳拉伸油由上述原料共混均匀制得。

[0031]

所述的改性润滑填料由如下步骤制成:

[0032]

步骤a1:将改性单体、2,3,6,7,10,11-六羟基三苯、氯化铜、n,n-二甲基甲酰胺混合均匀,通入氮气保护,在转速为200r/min,温度为60℃的条件下,进行反应30h后,过滤去除滤液,将底物烘干,制得铜有机骨架;

[0033]

步骤a2:将铜有机骨架在温度为800℃的条件下,焙烧3h后,加入硝酸溶液中,在转速600r/min,温度为70℃的条件下,搅拌2h,过滤去除滤液,将底物烘干,制得改性润滑填料。

[0034]

步骤a1所述的改性单体、2,3,6,7,10,11-六羟基三苯、氯化铜、n,n-二甲基甲酰胺的用量比为2mmol:0.6mmol:1.5g:50ml。

[0035]

步骤a2所述的硝酸溶液的质量分数为60%。

[0036]

所述的改性单体由如下步骤制成:

[0037]

步骤b1:将对溴甲苯加入反应釜中,在转速为150r/min,温度为40℃的条件下,搅拌并加入混酸,加入完毕后升温至温度为60℃,进行反应1h,制得中间体1,将中间体1、醋酸酐、浓硫酸混合,在转速为200r/min,温度为5℃的条件下,加入铬酸酐的醋酸酐溶液,进行反应2h后,加入冰水,至无固体析出,过滤去除滤液,将滤饼、去离子水、乙醇、浓硫酸混合,在温度为80℃的条件下,回流反应1h,制得中间体2;

[0038]

步骤b2:将中间体2、丙酸、二甲苯混合均匀,在转速为150r/min,温度为137℃的条件下,搅拌并滴加吡咯的乙酐溶液,进行反应10min后,冷却至室温,静置10h,制得中间体3,将中间体3、铁粉、去离子水、冰醋酸混合均匀,在温度为80℃的条件下,回流反应4h,制得中间体4;

[0039]

步骤b3:将中间体4、十八酸、1-羟基苯并三唑、二甲苯混合均匀,在转速为200r/min,温度为120℃的条件下,进行反应6h,制得中间体5,将中间体5溶于四氢呋喃中,加入镁粉和碘粒,在转速为150r/min,温度为20℃的条件下,进行反应2h后,降温至温度为零下25℃,加入硼酸三甲酯的四氢呋喃溶液,加入完毕后升至室温,进行反应2h后,加入盐酸溶液,搅拌30min,制得改性单体。

[0040]

步骤b1所述的对溴甲苯和混酸的用量体积比为8.9:17.3,混酸为质量分数98%的浓硫酸与质量分数68%的浓硝酸以体积比2:1.5混合,中间体1、醋酸酐、浓硫酸、铬酸酐的用量比为100ml:0.05mol:10ml:12.5g,底物、去离子水、乙醇、浓硫酸的用量比为7.3g:20ml:20ml:2ml,浓硫酸的质量分数为98%。

[0041]

步骤b2所述的中间体2、丙酸、二甲苯、吡咯的用量比为0.01mol:20ml:2ml:0.01mol,中间体3、铁粉、去离子水、冰醋酸的用量比为0.08mol:0.15mol:18ml:1ml。

[0042]

步骤b3所述的中间体4、十八酸、1-羟基苯并三唑的摩尔比为1:1:1.1,中间体5、镁粉、碘粒、硼酸三甲酯、盐酸溶液的用量比为45mmol:1.2g:0.03g:54mmol:20ml,盐酸溶液的质量分数为7.5%。

[0043]

实施例2

[0044]

一种新能源电池外壳拉伸油,包括如下重量份原料:锭子油45份、黄油45份、改性润滑填料13份、二硫化锡4份、乙醇2份;

[0045]

该新能源电池外壳拉伸油由上述原料共混均匀制得。

[0046]

所述的改性润滑填料由如下步骤制成:

[0047]

步骤a1:将改性单体、2,3,6,7,10,11-六羟基三苯、氯化铜、n,n-二甲基甲酰胺混合均匀,通入氮气保护,在转速为200r/min,温度为70℃的条件下,进行反应35h后,过滤去除滤液,将底物烘干,制得铜有机骨架;

[0048]

步骤a2:将铜有机骨架在温度为850℃的条件下,焙烧4h后,加入硝酸溶液中,在转速800r/min,温度为75℃的条件下,搅拌3h,过滤去除滤液,将底物烘干,制得改性润滑填料。

[0049]

步骤a1所述的改性单体、2,3,6,7,10,11-六羟基三苯、氯化铜、n,n-二甲基甲酰胺

的用量比为2mmol:0.6mmol:1.5g:50ml。

[0050]

步骤a2所述的硝酸溶液的质量分数为63%。

[0051]

所述的改性单体由如下步骤制成:

[0052]

步骤b1:将对溴甲苯加入反应釜中,在转速为180r/min,温度为45℃的条件下,搅拌并加入混酸,加入完毕后升温至温度为63℃,进行反应1.3h,制得中间体1,将中间体1、醋酸酐、浓硫酸混合,在转速为200r/min,温度为8℃的条件下,加入铬酸酐的醋酸酐溶液,进行反应3h后,加入冰水,至无固体析出,过滤去除滤液,将滤饼、去离子水、乙醇、浓硫酸混合,在温度为83℃的条件下,回流反应1.3h,制得中间体2;

[0053]

步骤b2:将中间体2、丙酸、二甲苯混合均匀,在转速为180r/min,温度为137℃的条件下,搅拌并滴加吡咯的乙酐溶液,进行反应13min后,冷却至室温,静置13h,制得中间体3,将中间体3、铁粉、去离子水、冰醋酸混合均匀,在温度为83℃的条件下,回流反应5h,制得中间体4;

[0054]

步骤b3:将中间体4、十八酸、1-羟基苯并三唑、二甲苯混合均匀,在转速为200r/min,温度为125℃的条件下,进行反应7h,制得中间体5,将中间体5溶于四氢呋喃中,加入镁粉和碘粒,在转速为150r/min,温度为23℃的条件下,进行反应2h后,降温至温度为零下30℃,加入硼酸三甲酯的四氢呋喃溶液,加入完毕后升至室温,进行反应2h后,加入盐酸溶液,搅拌35min,制得改性单体。

[0055]

步骤b1所述的对溴甲苯和混酸的用量体积比为8.9:17.3,混酸为质量分数98%的浓硫酸与质量分数68%的浓硝酸以体积比2:1.5混合,中间体1、醋酸酐、浓硫酸、铬酸酐的用量比为100ml:0.05mol:10ml:12.5g,底物、去离子水、乙醇、浓硫酸的用量比为7.3g:20ml:20ml:2ml,浓硫酸的质量分数为98%。

[0056]

步骤b2所述的中间体2、丙酸、二甲苯、吡咯的用量比为0.01mol:20ml:2ml:0.01mol,中间体3、铁粉、去离子水、冰醋酸的用量比为0.08mol:0.15mol:18ml:1ml。

[0057]

步骤b3所述的中间体4、十八酸、1-羟基苯并三唑的摩尔比为1:1:1.1,中间体5、镁粉、碘粒、硼酸三甲酯、盐酸溶液的用量比为45mmol:1.2g:0.03g:54mmol:20ml,盐酸溶液的质量分数为7.8%。

[0058]

实施例3

[0059]

一种新能源电池外壳拉伸油,包括如下重量份原料:锭子油50份、黄油50份、改性润滑填料15份、二硫化锡5份、乙醇3份;

[0060]

该新能源电池外壳拉伸油由上述原料共混均匀制得。

[0061]

所述的改性润滑填料由如下步骤制成:

[0062]

步骤a1:将改性单体、2,3,6,7,10,11-六羟基三苯、氯化铜、n,n-二甲基甲酰胺混合均匀,通入氮气保护,在转速为300r/min,温度为80℃的条件下,进行反应40h后,过滤去除滤液,将底物烘干,制得铜有机骨架;

[0063]

步骤a2:将铜有机骨架在温度为900℃的条件下,焙烧5h后,加入硝酸溶液中,在转速800r/min,温度为80℃的条件下,搅拌3h,过滤去除滤液,将底物烘干,制得改性润滑填料。

[0064]

步骤a1所述的改性单体、2,3,6,7,10,11-六羟基三苯、氯化铜、n,n-二甲基甲酰胺的用量比为2mmol:0.6mmol:1.5g:50ml。

[0065]

步骤a2所述的硝酸溶液的质量分数为65%。

[0066]

所述的改性单体由如下步骤制成:

[0067]

步骤b1:将对溴甲苯加入反应釜中,在转速为200r/min,温度为50℃的条件下,搅拌并加入混酸,加入完毕后升温至温度为65℃,进行反应1.5h,制得中间体1,将中间体1、醋酸酐、浓硫酸混合,在转速为300r/min,温度为10℃的条件下,加入铬酸酐的醋酸酐溶液,进行反应4h后,加入冰水,至无固体析出,过滤去除滤液,将滤饼、去离子水、乙醇、浓硫酸混合,在温度为85℃的条件下,回流反应1.5h,制得中间体2;

[0068]

步骤b2:将中间体2、丙酸、二甲苯混合均匀,在转速为200r/min,温度为140℃的条件下,搅拌并滴加吡咯的乙酐溶液,进行反应15min后,冷却至室温,静置15h,制得中间体3,将中间体3、铁粉、去离子水、冰醋酸混合均匀,在温度为85℃的条件下,回流反应6h,制得中间体4;

[0069]

步骤b3:将中间体4、十八酸、1-羟基苯并三唑、二甲苯混合均匀,在转速为300r/min,温度为130℃的条件下,进行反应8h,制得中间体5,将中间体5溶于四氢呋喃中,加入镁粉和碘粒,在转速为200r/min,温度为25℃的条件下,进行反应3h后,降温至温度为零下30℃,加入硼酸三甲酯的四氢呋喃溶液,加入完毕后升至室温,进行反应3h后,加入盐酸溶液,搅拌40min,制得改性单体。

[0070]

步骤b1所述的对溴甲苯和混酸的用量体积比为8.9:17.3,混酸为质量分数98%的浓硫酸与质量分数68%的浓硝酸以体积比2:1.5混合,中间体1、醋酸酐、浓硫酸、铬酸酐的用量比为100ml:0.05mol:10ml:12.5g,底物、去离子水、乙醇、浓硫酸的用量比为7.3g:20ml:20ml:2ml,浓硫酸的质量分数为98%。

[0071]

步骤b2所述的中间体2、丙酸、二甲苯、吡咯的用量比为0.01mol:20ml:2ml:0.01mol,中间体3、铁粉、去离子水、冰醋酸的用量比为0.08mol:0.15mol:18ml:1ml。

[0072]

步骤b3所述的中间体4、十八酸、1-羟基苯并三唑的摩尔比为1:1:1.1,中间体5、镁粉、碘粒、硼酸三甲酯、盐酸溶液的用量比为45mmol:1.2g:0.03g:54mmol:20ml,盐酸溶液的质量分数为8%。

[0073]

对比例1

[0074]

本对比例用石墨烯代替改性润滑填料其余步骤相同。

[0075]

对比例2

[0076]

本对比例用二硫化钼代替改性润滑填料其余步骤相同。

[0077]

对比例3

[0078]

本对比例用蒙脱土代替改性润滑填料其余步骤相同。

[0079]

将实施例1-3和对比例1-3制得的拉伸油依照nb/sh/t 0189-2017的标准检测摩擦系数,检测结果如下表所示;

[0080] 实施例1实施例2实施例3对比例1对比例2对比例3摩擦系数0.0190.0210.0230.0580.0620.105

[0081]

由上表可知实施例1-3制得的拉伸油的摩擦系数为0.019-0.023,表面本发明具有很好防拉效果。

[0082]

以上内容仅仅是对本发明的构思所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明

的构思或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1