一种用于含碳危废气化处理的熔融气化系统及方法

1.本发明涉及气化工程技术领域,尤其涉及一种用于含碳危废气化处理的熔融气化系统及方法。

背景技术:

2.危险废物是指列入《国家危险废物名录》或者根据国家规定的危险废物鉴别标准和鉴别方法认定的具有腐蚀性、毒性、易燃性、反应性等一种以上危险特性的固体、液体或其他形态的废物。危险废物处置技术包括焚烧处置技术、非焚烧处置技术、安全填埋等。含碳危险废物(简称“含碳危废”)是指工业及生活中产生的对人体及环境有害的含碳危险废物,如工业污泥、废催化剂蜡渣、池沼废物等。

3.含碳危废处置目前一般采用焚烧等手段进行,但是焚烧会产生二噁英等二次污染,且造成碳排放。垃圾气化技术是一种清洁利用的技术,可降低二噁英等污染物的排放,包括直接气化、熔融气化、rdf混气化、煤混气化、垃圾气化产燃气等方式。垃圾气化技术采用气化的方法,在高温状态下将垃圾气化熔融和分解,垃圾中的有机物可以转化为合成气(主要为co和h2),而无机物则可以转化为玻璃体灰渣。利用气化技术对含碳危废进行处理,其中的含碳基质转化为合成气用于生产下游高值化学品,能够化废为宝。

4.目前气化技术种类繁多,但是含碳危废来源复杂形态各异,存在液态、固态、气态等多种形式,输运性能不同,导致气化炉稳定运行存在问题,且气化强度无法有效提高。现有技术中,熔融气化处理后产生的废渣往往以液体形式从渣口排出,其渣口由于急速降温容易造成渣口堵塞,且熔渣表面容易沉积残碳,造成渣内残碳含量过高,影响气化效率。现有气化炉面临原料输送问题,对固废粘度、成浆性、粒度等都有要求,这样极大地限制了原料的适用性。

5.中国专利cn214275740u公开了一种三相废物高温气化熔融协同处理的系统,为了保证顺利进出料、防止气流床发生堵塞,该系统在气流床分布设置有细颗粒物料入口、液体废物入口、气体废物入口;对进入气流床的固体物料进行预处理,预处理后得到的细颗粒物料的热值限定在≥1800kcal/kg、含水率≤30%、粒径≤1mm。但是对物料进行预处理增加了耗能和装置的复杂性,多个物料入口同样需要预先分离并增加装置的复杂度,不利于大规模推广应用。

技术实现要素:

6.针对上述问题,本发明提供了一种用于含碳危废气化处理的熔融气化系统,可用于多种物态的含碳危废处理,气化效率高、稳定性强且无需对原料进行额外处理。

7.本发明的第一方面提供了一种用于含碳危险废物气化处理的熔融气化炉,熔融气化炉内中空,由上到下依次设置有气化室、熔渣池和渣池;气化室与熔渣池贯通;熔渣池开设有熔渣出口,熔渣池与渣池通过熔渣出口连通;熔融气化炉的上部设置有合成气出口;气化室的侧壁设置有若干个烧嘴,烧嘴可向气化室内提供气体和/或液体;气化炉顶部设置有

物料入口,待处理的含碳危险废物从物料入口进入气化室进行气化反应,反应后得到的熔渣进入熔渣池;气化室临近熔渣池顶部的侧壁设置有若干个预热烧嘴,预热烧嘴可将熔渣池内的熔渣加热至熔融状态;渣池侧壁设置有冷却水进口和冷却水出口,以供冷却水对冲渣池落入渣池内的熔渣进行冷激形成水蒸气。

8.优选地,熔渣池底部为凹陷型,熔渣出口的水平位置至少高于熔渣池最凹陷处。

9.优选地,熔渣池的深度不低于0.5m,熔渣池内可形成的液面面积不低于3m2,熔渣池的梯形侧边与最底部水平线形成45-60

°

锐角。

10.优选地,所述的熔渣池底部为凹陷的梯形,熔渣出口设置在梯形的一个侧边上。

11.优选地,所述的渣池内预先填装有冷却水。

12.优选地,所述的预热烧嘴向下倾斜,预热烧嘴与水平线的夹角为40-75

°

。

13.优选地,物料入口的上方连接有物料缓冲罐。

14.优选地,所述的烧嘴为环形三通道烧嘴,由内到外依次包括助燃剂通道、燃料通道和水冷通道,水冷通道与气化室之间不连通。

15.优选地,所述的渣池底部设置有出渣口。

16.本发明的第二方面提供了一种含碳危险废物的熔融气化方法,利用上述技术方案所述的熔融气化炉实现,包括以下步骤:

17.s1,将待处理的含碳危险废物通过物料入口送入气化室内,通过烧嘴将物料加热至800-1000℃,进行第一气化反应,生成合成气;

18.s2,熔渣进入熔渣池内加热至熔融状态,熔融状态下的熔渣在液面与通过烧嘴进入气化室的燃料进行第二气化反应,生成合成气;

19.s3,熔渣池内的液位超出熔渣出口时,多余的熔渣从熔渣出口进入渣池,通过冷却水进口进入渣池的冷却水对高温的熔渣进行冷激形成水蒸气,水蒸气与熔融气化炉内的合成气发生水煤气反应,得到调变合成气,调变合成气从熔融气化炉上部的合成气出口排出。

20.与现有技术相比,本发明的有益效果:

21.本发明所述的熔融气化炉用于含碳危险废物的气化处理,创造性的将气流床与熔渣鼓泡系统相结合,在气化室的下方设置熔渣池为固态废弃物提供反应空间,气化室两侧设置有可提供气态或液态废物的烧嘴,气化室的空间内可进行气态和/或液态的气化反应,实现同时对多种物态(气态、液态、固态)原料的直接气化处理,对原料的输送要求不高。

22.本发明在熔融气化炉内设置熔渣池,固态含碳危废物料进入熔渣池后形成熔融状态,由于密度原因含碳基质较多的处于熔渣池上部,在熔渣池的液面处,较多的含碳基质停留时间较长且与能够与气化剂充分接触,能够实现较高的转化率,有机质反应速率可提高30%左右。同时,熔渣池的设置能够有效提高熔融气化炉的稳定性,停车次数仅为常规气化炉(3-4次/年)的50%左右。

23.本发明所述的熔融气化炉在气化反应同时可以进行合成气的调变,高温的熔渣在渣池内被冷却水激冷生成水蒸气,水蒸气与熔融气化炉内的合成气发生水煤气反应,调整合成气的co和h2比例,从位于上部的合成气出口可直接得到经过调变的合成气,有助于提高后续合成气净化处理效率。

附图说明

24.图1为本发明所述熔融气化炉的结构示意图;

25.图2为本发明所述烧嘴的一个具体结构示意图;

26.图3为实验例1中固体含碳基质单独气化0s、60s和120s时的气化状态图;

27.图4为实验例1中固体含碳基质在熔渣液面气化0s、60s和90s时的气化状态图;

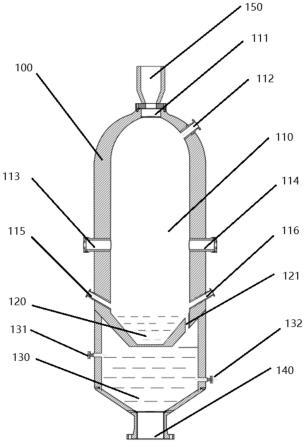

28.其中,100为熔融气化炉,110为气化室,111为物料入口,112为合成气入口,113为第一烧嘴,1131为助燃剂通道,1132为燃料通道,1133为冷却水通道,1134为冷却水通道入口,1135为冷却水通道出口,1136为燃料通道入口,1137为助燃剂通道入口,114为第二烧嘴,115为第一预热烧嘴,116为第二预热烧嘴,120为熔渣池,121为熔渣出口,130为渣池,131为冷却水进口,132为冷却水出口,140为出渣口,150为物料缓冲罐。

具体实施方式

29.下面将结合附图,对本发明的技术方案进行描述。显然,所描述的实施例仅是本技术一部分实施方式,而不是全部的实施方式;并且附图中所示的结构仅仅是示意性的,并不代表实物。需要说明的是,基于本发明中的这些实施例,本领域普通技术人员所获得的所有其他实施例,都属于本技术保护的范围。

30.在本发明的描述中,需要理解的是,术语“长度”“宽度”“上”“下”“前”“后”“左”“右”“垂直”“水平”“顶”“底”“内”“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

31.图1示出了一种本发明所述用于含碳危险废物气化处理的熔融气化炉的具体结构,熔融气化炉100内部中空,由上到下依次设置有气化室110、熔渣池120和渣池130,熔融气化炉的顶部开设有物料入口150、底部开设有出渣口140;气化室110与熔渣池120之间贯通。

32.在本发明中,气化室110用于气化反应产生合成气,并利用水蒸气等进行合成气co/h2比例的调变。本发明所述的气化室侧壁上开设有若干个烧嘴,烧嘴用于对气化室进行加热。图1示出的熔融气化炉中,气化室侧壁对称设置有两个烧嘴,即第一烧嘴113和第二烧嘴114,两个烧嘴水平设置且出口均朝向气化室。在本发明中,所述的烧嘴结构可以是三通道结构,图2以第一烧嘴113为例示出了一种具体结构,由内到外依次包括环形设置的助燃剂通道1131、燃料通道1132和水冷通道1133;助燃剂通道1131的远端设置有助燃剂通道入口1137,以供助燃剂进入,助燃剂可以是氧气;燃料通道1132的远端设置有燃料入口1136,以供燃料进入;燃料包括但不限于焦炉气、甲烷、工业弛放废气,或柴油、乙醇等物质;助燃剂1131和燃料通道1132的出口端内径逐渐缩小,并且向中心倾斜;水冷通道1133与气化室110之间不连通,冷却水在水冷通道内流动从而对烧嘴进行降温,水冷通道1133的远端上方设置有冷却水通道入口1134、其远端下方设置有冷却水通道出口1135。

33.在本发明中,气化室110临近熔渣池120顶部的侧壁上,设置有若干个预热烧嘴,预热烧嘴可将熔渣池内的熔渣加热至熔融状态。图1示出的熔融气化炉中,气化室110临近熔渣池120顶部的侧壁上,对称设置有两个向下倾斜的预热烧嘴,即第一预热烧嘴115和第二预热烧嘴116,预热烧嘴也可以是三通道结构,具体可参见图2及上述描述。本发明设置预热

烧嘴是为了在熔融气化启动阶段对熔渣池进行加热熔融,系统运行稳定后预热烧嘴可停止工作。在本发明中,烧嘴或预热烧嘴通过中心的助燃剂通道1131通入氧气、助燃剂通道1132通入燃料,结合三通道结构出口端的缩窄,使得通入燃料以反扩散火焰的形式进行。在一些优选实施方案中,当预热烧嘴与水平线的夹角在40-75

°

且预热烧嘴的出口端助燃剂通道1131与燃料通道1132之间的厚度小于0.5cm,能够保证预热烧嘴形成稳定的脱火火焰,减少预热烧嘴烧蚀,保证系统启动时对熔渣池壁面不会产生烧蚀,固体熔渣在熔渣池内受热熔融,最终形成稳定的液态熔渣界面。

34.在本发明中,熔渣池120为顶端开口的凹陷型,以供承载一定量的熔融状态的熔渣,使含碳物质上浮至液面与气化剂进行反应,提高气化效率。图1示出的熔融气化炉中,熔渣池120底部为凹陷的倒梯形,熔渣池的深度为0.5m,熔渣池内可形成的液面面积不低于3m2,熔渣池的梯形侧边与最底部水平线形成45-60

°

锐角;梯形的一个侧边上设置有熔渣出口121,熔渣出口121为垂直开口,熔渣池120与渣池130通过熔渣出口121连通。当熔渣池中的液面高于熔渣出口121时,多余的熔渣从熔渣出口121流出至下方的渣池130内,被注入渣池130的冷却水冷激生成水蒸气,水蒸气从熔渣出口121上升并与气化室内生成的合成气发生水煤气反应,以调节合成气中的co和h2含量,使得合成气在制备过程中即可进行一次调变,有助于简化后续合成气净化工序。

35.在本发明中,渣池130用于接收高温的熔渣并通过冷激形成水蒸气。图1示出的熔融气化炉中,渣池130的上部侧壁上设置有冷却水进口131,、其下部侧壁上设置有冷却水出口132,使得冷却水不断进入和排出;为了实际使用方便,渣池130中可以预先填充一定量的液体以便对高温的熔融态熔渣进行冷激,提高装置的运行效率。渣池130的底部设置有出渣口140,废弃的残渣可以直接从底部排出熔融气化炉,残渣以固体形式排出难以出现液体排渣时的堵塞等情况,能够有效提高熔融气化炉的使用稳定性,减少停车次数,相较于常规气化炉一年停车3-4次,本发明所述熔融气化炉的停车次数仅为一半不到。

36.在本发明的一些具体实施方式中,熔融气化炉的顶部物料入口上方还设置有物料缓冲罐150,固态的物料可以预先储存在物料缓冲罐150内,按照需要的给料速率进行供给。

37.本发明的第二方面提供了一种含碳危险废物的熔融气化方法,利用上述技术方案所述的熔融气化炉实现,包括以下步骤:

38.s1,将待处理的含碳危险废物通过物料入口送入气化室内,通过烧嘴将物料加热至800-1000℃,进行第一气化反应,生成合成气;

39.s2,熔渣进入熔渣池内加热至熔融状态,熔融状态下的熔渣在液面与通过烧嘴进入气化室的燃料进行第二气化反应,生成合成气;

40.s3,熔渣池内的液位超出熔渣出口时,多余的熔渣从熔渣出口进入渣池,通过冷却水进口进入渣池的冷却水对高温的熔渣进行冷激形成水蒸气,水蒸气与熔融气化炉内的合成气发生水煤气反应,得到调变合成气,调变合成气从熔融气化炉上部的合成气出口排出。

41.实验例1

42.本实验用于验证本发明所述熔融气化炉的气化反应效率。

43.在实验室用正方形熔渣池内进行模拟实验,实验室用正方形熔渣池底面为10cm2×

10cm2的正方形、高度为1cm。

44.实验分为两组,实验组在实验室用正方形熔渣池内预先将放入熔融状态的熔渣,

对照组在实验室用正方形熔渣池内放入等量的羊场湾煤颗粒。

45.以典型气化用煤“羊场湾煤”1g做为原料,分别放入实验组和对照组的熔渣池内进行以下实验:以100℃/min升温速率使熔渣池从室温升高到1300℃,升温期间持续通入co2气化剂以模拟工业环境中的气氛以及原料供给,利用高温可视化系统实时监控含碳基质的气化状态并记录,结果如图3、4所示。

46.图3为固体含碳基质单独气化0s、60s和120s时的气化状态图,图4为固体含碳基质在熔渣液面气化0s、60s和90s时的气化状态图。可以看出,固体含碳基质单独气化时间约120s,而熔渣壁面反应时间约90s,反应时间明显加快。

47.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1