一种高滴点单锂皂润滑脂的制备方法与流程

1.本发明涉及一种润滑脂的制备方法,尤其涉及一种高滴点单锂皂润滑脂的制备方法。

背景技术:

2.锂基润滑脂是自20世纪40年代以来最受国际润滑脂行业重视、发展最快、目前产量最大应用领域最广泛最重要的润滑脂品种之一,并且在21世纪仍最具有发展前景。随着锂基润滑脂研发和生产技术、产品开发和应用技术的不断发展,极大的推动了润滑脂行业的技术创新和技术进步,相继开发出了许多新型的制脂设备和生产工艺技术,进一步带动了基础理论的研究和转化,指导新产品开发和应用。

3.目前车用轮毂轴承使用的锂基润滑脂多为极压复合锂基脂,然而极压复合锂基脂相对于单锂皂润滑脂成本高。现有方法通过减少氢氧化锂或二元酸用量降低成本,但效果有限。而单锂皂润滑脂与极压复合锂基脂相比,存在滴点较低的不足。

4.专利cn108587741 a通过加入含硼添加剂,改善单锂皂润滑脂的滴点,使滴点提高到280℃左右,满足了极压复合锂基脂指标要求。但是,市场上应用的复合锂基脂一般滴点需求在290~320℃之间,现有单锂皂润滑脂的耐高温性能与之相比仍有一定差距。

技术实现要素:

5.发明目的:本发明的目的是提供一种滴点温度高、制备成本低的单锂皂润滑脂的制备方法。

6.技术方案:本发明的高滴点单锂皂润滑脂的制备方法,包括以下步骤:

7.(1)将基础油的至少三分之一重量份与12-羟基硬脂酸混合,加热搅拌至溶解,得到混合溶液;

8.(2)将单水氢氧化锂配制为水溶液,加入上述混合溶液中进行皂化反应;

9.(3)皂化反应完成后升温脱水,加入结构改善剂进行高温炼制;

10.(4)高温炼制结束后加入剩余部分基础油,首次降温至混合物为碱性后,第二次降温至120~130℃,同时加入添加剂二烷基二硫代磷酸锌,再加入剩余的基础油进行调稠;

11.(5)上述混合物均化后,第三次降温并加入极压抗磨剂、抗氧剂、防锈剂,经搅拌、调稠、脱气、过滤,即得高滴点单锂皂润滑脂。

12.本方法使用了多段降温的冷却方法,并在此阶段加入了二烷基二硫代磷酸锌,使润滑脂滴点提高。

13.进一步地,步骤(4)中,所述二烷基二硫代磷酸锌占润滑脂总重量的1.5~3%。

14.进一步地,步骤(4)中,所述首次降温至170~190℃。

15.进一步地,步骤(5)中,所述第三次降温至70~85℃。

16.进一步地,步骤(4)中,所述用来检测混合物酸碱性方法为测试游离碱,所述游离碱范围为0.05%~0.2%。

17.在120~130℃条件下,加入二烷基二硫代磷酸锌,与润滑脂骨架结构产生协同作用,提高润滑脂皂纤维结构,从而提高润滑脂滴点。目前二烷基二硫代磷酸锌在润滑脂中的使用通常是起到极压抗磨作用。而在常规一步冷却法的温度下,二烷基二硫代磷酸锌是无法起到提高滴点的作用的。

18.进一步地,步骤(2)中,所述皂化温度为105~115℃,皂化时间为1.5~2.5h。

19.进一步地,步骤(3)中,所述结构改善剂为硼酸酯类化合物。

20.进一步地,步骤(3)中,所述升温脱水温度为140~150℃;所述高温炼制温度为210~215℃,时间为3~5min。

21.本发明还提供了一种基于上述高滴点单锂皂润滑脂的制备方法制备的高滴点单锂皂润滑脂。

22.进一步地,该高滴点单锂皂润滑脂按重量百分比算包括以下组分:基础油75.55~81.89%、12-羟基硬脂酸8.5~9%、单水氢氧化锂1.18~1.3%、结构改善剂1.5~3%、极压抗磨剂5.5~8.5%、抗氧剂0.4~0.6%、防锈剂1.03~1.05%;所述极压抗磨剂中二烷基二硫代磷酸锌占润滑脂总重量份的1.5~3%。

23.进一步地,所述二烷基二硫代磷酸锌为t202。

24.进一步地,所述基础油包括环烷基基础油、石蜡基基础油的其中一种或多种。

25.进一步地,所述环烷基基础油为n4010,所述石蜡基基础油为500sn。

26.进一步地,所述结构改善剂为硼酸酯类化合物。

27.进一步地,所述硼酸酯类化合物为lubrizol 5470或px3872。

28.进一步地,所述极压抗磨剂还包括氨基硫代酯和磷酸三甲酚酯的其中一种或多种。

29.进一步地,所述氨基硫代酯为t323,所述磷酸三甲酚酯为t309。

30.进一步地,所述抗氧剂包括胺型和酚型抗氧剂的其中一种或多种。

31.进一步地,所述胺型抗氧剂为烷基二苯胺t-534,所述酚型抗氧剂为受阻酚类l5135。

32.进一步地,所述防锈剂包括苯骈三氮唑和二壬基萘磺酸钡的其中一种或多种。

33.进一步地,所述苯骈三氮唑为t706,所述二壬基萘磺酸钡为t705。

34.进一步地,所述基础油在40℃条件下的运动粘度为50~200mm2/s。

35.进一步地,所述基础油40℃的运动粘度为120~180mm2/s。

36.有益效果:与现有技术相比,本发明具有如下突出的显著优点:通过使用多段降温的冷却方法,在120~130℃条件下加入二烷基二硫代磷酸锌,与润滑脂骨架结构产生协同作用,提高润滑脂皂纤维结构,从而提高润滑脂滴点到300℃以上,耐高温性能强,优于现有的单锂皂润滑脂,符合车用轮毂轴承使用需要,制备成本低,可替代现有极压复合锂基脂使用。

具体实施方式

37.下面结合实施例对本发明的技术方案作进一步详细说明。

38.本发明采用的原料均可从市场上购买得到。

39.实施例1

40.(1)将2475.6g环烷基基础油n4010、800g石蜡基础油500sn混合均匀后,取1600g混合油稠化底油,经过1μm的袋式过滤器投入到反应釜。将340g 12-羟基硬脂酸在酸溶解罐中升温至75℃,待全部熔融后经5μm的过滤器投入到反应釜,混合均匀得到混合溶液。

41.(2)将47.2g的单水氢氧化锂用285g去离子水溶解,经200目不锈钢滤网缓慢滴加到反应釜中,在105℃下皂化反应1.5h。

42.(3)皂化完成后,继续升温至140℃之间进行脱水,脱水完毕后加入60g硼酸酯类化合物结构改善剂lubrizol 5470,接着升温至210℃进行高温炼制3min。

43.(4)缓慢加入600g混合油,首次急冷降温至170℃,并恒温搅拌30mim后转入中间釜,取样测游离碱,游离碱含量为0.05mgkoh/g,游离碱合格后第二次降温至120℃时加入60g二烷基二硫代磷酸锌t202搅拌均匀15min后,加入剩余混合基础油调稠。

44.(5)经均质机均化入成品釜,第三次降温至70℃后依次加入加入80g氨基硫代酯t323、80g硫代磷酸三苯酯t309、1.2g苯骈三氮唑t706、40g二壬基萘磺酸钡t705、8g烷基二苯胺t-534、8g受阻酚类l5135搅拌均匀,脱气后经200目的不锈钢滤网过滤后即得成品。

45.实施例2

46.(1)将2168.8g环烷基基础油n4010、1000g石蜡基础油500sn混合均匀后,取1800g混合油稠化底油,经过1μm的袋式过滤器投入到反应釜。将350g 12-羟基硬脂酸在酸溶解罐中升温至75℃,待全部熔融后经5μm的过滤器投入到反应釜,混合均匀得到混合溶液。

47.(2)将49.6g的单水氢氧化锂用300g去离子水溶解,经200目不锈钢滤网缓慢滴加到反应釜中,在115℃下皂化反应2h。

48.(3)皂化完成后,继续升温至150℃之间进行脱水,脱水完毕后加入80g硼酸酯类化合物结构改善剂px3872,接着升温至215℃进行高温炼制5min。

49.(4)缓慢加入600g混合油,首次急冷降温至190℃,并恒温搅拌30mim后转入中间釜,取样测游离碱,游离碱含量为0.2mgkoh/g,游离碱合格后第二次降温至130℃时加入80g二烷基二硫代磷酸锌t202搅拌均匀15min后,加入剩余混合基础油调稠。

50.(5)经均质机均化入成品釜,第三次降温降温至85℃后依次加入加入90g氨基硫代酯t323、100g硫代磷酸三苯酯t309、1.6g苯骈三氮唑t706、60g二壬基萘磺酸钡t705、10g烷基二苯胺t-534、10g受阻酚类l5135搅拌均匀,脱气后经200目的不锈钢滤网过滤后即得成品。

51.实施例3

52.(1)将1822g环烷基基础油n4010、1200g石蜡基础油500sn混合均匀后,取1680g混合油稠化底油,经过1μm的袋式过滤器投入到反应釜。将360g 12-羟基硬脂酸在酸溶解罐中升温至75℃,待全部熔融后经5μm的过滤器投入到反应釜,混合均匀得到混合溶液。

53.(2)将52g的单水氢氧化锂用312g去离子水溶解,经200目不锈钢滤网缓慢滴加到反应釜中,在110℃下皂化反应2.5h。

54.(3)皂化完成后,继续升温至145℃之间进行脱水,脱水完毕后加入120g硼酸酯类化合物结构改善剂lubrizol 5470,接着升温至212℃进行高温炼制4min。

55.(4)缓慢加入600g混合油,首次急冷降温至180℃,并恒温搅拌30mim后转入中间釜,取样测游离碱,游离碱含量为0.1mgkoh/g,游离碱合格后第二次降温至125℃时加入120g二烷基二硫代磷酸锌t202搅拌均匀15min后,加入剩余混合基础油调稠。

56.(5)经均质机均化入成品釜,第三次降温降温至78℃后依次加入加入100g氨基硫代酯t323、120g硫代磷酸三苯酯t309、2g苯骈三氮唑t706、80g二壬基萘磺酸钡t705、12g烷基二苯胺t-534、12g受阻酚类l5135搅拌均匀,脱气后经200目的不锈钢滤网过滤后即得成品。

57.对比例1

58.润滑脂制备方法与实施例1相同,区别在于n4010为2495.6g、二烷基二硫代磷酸锌t202为40g。

59.对比例2

60.润滑脂制备方法与实施例1相同,区别在于n4010为2395.6g、二烷基二硫代磷酸锌t202为140g。

61.对比例3

62.润滑脂制备方法基本与实施例1相同,区别在于n4010为2535.6g,步骤(4)为缓慢加入600g混合油,首次急冷降温至170℃,并恒温搅拌30mim后转入中间釜,取样测游离碱,游离碱含量为0.05mgkoh/g,游离碱合格后加入剩余混合基础油调稠。本对比例不加入二烷基二硫代磷酸锌t202。

63.对比例4

64.润滑脂制备方法基本与对比例2比例相同,区别在于步骤(4)中加入80g极压抗磨剂t309,在步骤(5)中加入60g二烷基二硫代磷酸锌t202。

65.对比例5

66.润滑脂制备方法基本与实施例1比例相同,区别在于步骤(4)中加入80g极压抗磨剂t323,在步骤(5)中加入60g二烷基二硫代磷酸锌t202。

67.对比例6

68.润滑脂制备方法基本与实施例1比例相同,区别在于步骤(4)为缓慢加入600g混合油,首次急冷降温至170℃,并恒温搅拌30mim后转入中间釜,取样测游离碱,游离碱含量为0.05mgkoh/g,游离碱合格后加入60g二烷基二硫代磷酸锌t202搅拌均匀15min后,加入剩余混合基础油调稠。本对比例中在首次降温温度内加入二烷基二硫代磷酸锌,没有进行第二次降温。

69.对比例7

70.润滑脂制备方法基本与实施例1比例相同,步骤(4)为缓慢加入600g混合油,首次急冷降温至170℃,并恒温搅拌30mim后转入中间釜,取样测游离碱,游离碱含量为0.05mgkoh/g,游离碱合格后加入剩余混合基础油调稠。

71.步骤(5)为经均质机均化入成品釜,降温至78℃后依次加入加入60g二烷基二硫代磷酸锌t202、100g氨基硫代酯t323、120g硫代磷酸三苯酯t309、2g苯骈三氮唑t706、80g二壬基萘磺酸钡t705、12g烷基二苯胺t-534、12g受阻酚类l5135搅拌均匀,脱气后经200目的不锈钢滤网过滤后即得成品。本次对比例中在第三次降温温度内加入二烷基二硫代磷酸锌,没有进行第二次降温。

72.对比例8

73.为江苏龙蟠科技股份有限公司生产的龙蟠保轮脂xhp-k6 2#极压复合锂基脂。

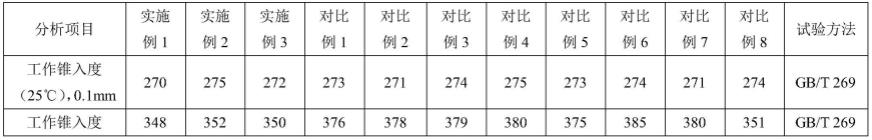

74.将上述实施例与对比例制备的润滑脂进行性能检测,结果如表1所示。

75.表1实施例1~3及对比例1~8的理化性能检测数据

[0076][0077][0078]

从表1数据可知,对比实施例1~3和对比例1产物的高温150℃锥入度与25℃锥入度,实施例1~3锥入度变化较小,表明在高温下稠度变化小;对比实施例1~3和对比例1-7产物的滴点,实施例1~3滴点均大于300℃,而对比例1的滴点为282℃,对比例2的滴点为284℃,对比例3的滴点为283℃,表明若二烷基二硫代磷酸锌的加入量在本发明规定范围外,用量高或低都无法达到提高润滑脂滴点的作用;对比例4的滴点为283℃,对比例5的滴点为281℃,表明其极压抗磨剂t309和极压抗磨剂t323在120~130℃的温度条件下无法起到提高润滑脂滴点的作用;对比例6的滴点为284℃,对比例7的滴点为280℃,表明在170~190℃或70~85℃的温度条件下加入二烷基二硫代磷酸锌无法起到提高润滑脂滴点的作用。

[0079]

将实施例1~3产物和对比例8相比,润滑脂的滴点、钢网分油、相似粘度、抗磨性能、极压性能、延长工作锥入度指标基本相当。表明本发明制备的润滑脂完全可以替代极压复合锂基脂使用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1