一种低阶煤、表面改性方法及应用

1.本发明涉及低阶煤表面改性技术领域,具体为一种低阶煤、表面改性方法及应用。

背景技术:

2.水煤浆是一种高效、节能、环保的煤基流体燃料,它是由60%~70%的煤,30%~40%的水和约l%的化学添加剂混合形成的固液不均匀体系,是一种新型的洁净环保的液体燃料。随着对环保要求的不断提高,水煤浆作为气化原料及燃料具有广阔的发展前景。目前,水煤浆的制浆原料多以煤化程度较高的烟煤为主,但其储量相对较少、价格较高,难以满足日益增长的制浆需求。低阶煤储量丰富,约占到煤炭资源总量的一半以上,且低阶煤具有低灰、低硫及高反应活性等特点,已成为主要的气化煤种。采用低阶煤制备水煤浆对于推动低阶煤高效利用以及保障煤气化发展均具有重要的现实意义。

3.然而,由于低阶煤表面亲水性较强,具有丰富的羟基和羧基,导致制备的浆体中自由水含量较低,浆体粘度较大。众多学者采用热改性及表面改性对低阶煤进行提质处理。热改性是采用加热方式对低阶煤脱水提质,提高低阶煤的表面疏水性及煤化程度,提高低阶煤的制浆浓度。但是此种方式通常需要额外的设备以及消耗大量能量,导致工业应用成本高。表面改性是采用表面活性剂或其他疏水材料通过静电、疏水等相互作用吸附于低阶煤表面及孔隙形成疏水膜,增强低阶煤的疏水性及煤化程度,进而提高浆体浓度。表面改性属于温和提质方式,且对设备要求低,低成本,操作性强。但是,因低阶煤表面含氧官能团多,疏水性差,容易导致制备的水煤浆粘度大,成浆浓度低的问题。

技术实现要素:

4.针对现有技术中存在的低阶煤表面含氧官能团多,疏水性差,容易导致制备的水煤浆粘度大,成浆浓度低的问题,本发明提供一种低阶煤、表面改性方法及应用。

5.为达到上述目的,本发明采用以下技术方案予以实现:

6.本发明提供一种低阶煤表面改性方法,其特征在于,包括以下步骤:

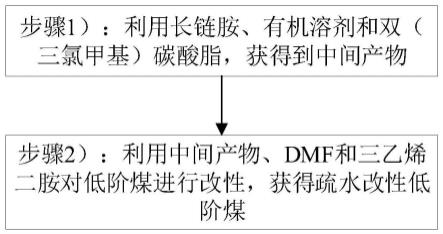

7.步骤1):利用长链胺、有机溶剂和双(三氯甲基)碳酸脂,获得到中间产物;

8.步骤2):利用中间产物、dmf和三乙烯二胺对低阶煤进行改性,获得疏水改性低阶煤。

9.优选地,所述低阶煤为褐煤、长焰煤、不粘煤和次烟煤中的一种或多种。

10.优选地,所述长链胺为十二胺、十六胺和十八胺中的一种或多种;所述有机溶剂为二氯甲烷、三氯甲烷和二氯乙烷中的一种或多种。

11.优选地,步骤1)中,所述长链胺与有机溶剂的质量比为1:(10~20);长链胺与双(三氯甲基)碳酸脂的摩尔比为1:(0.3~0.5)。

12.优选地,步骤2)中低阶煤、dmf、中间产物和三乙烯二胺的质量比为1:(10~20):(0.3~0.5):(0.1~0.3)。

13.进一步地,步骤1)的具体操作为:

14.步骤1.1):在冰浴条件下,将长链胺及有机溶剂混合搅拌直至长链胺完全溶解,获得混合反应液;

15.步骤1.2):向混合反应液中加入双(三氯甲基)碳酸脂混合均匀,搅拌,反应完全后,通入惰性气体,旋蒸去除有机溶剂,得到中间产物。

16.优选地,步骤1.2)中,搅拌的条件为:首先室温搅拌2~3h,再升温至70~80℃继续搅拌2~3h。

17.进一步地,步骤2)的具体操作为:

18.步骤2.1):将低阶煤与dmf混合均匀,形成混合物;

19.步骤2.2):向混合物中加入中间产物和三乙烯二胺,50~70℃条件下搅拌反应24~36h,洗涤,离心,干燥,获得疏水改性低阶煤。

20.利用上述的改性方法制备的低阶煤,所述低阶煤表面结合有疏水碳链。

21.本发明还提供一种如上述的低阶煤在制备水煤浆中的应用。

22.与现有技术相比,本发明具有以下有益效果:

23.本发明一种低阶煤表面改性方法,该方法首先利用长链胺、有机溶剂和双(三氯甲基)碳酸脂,获得到中间产物,再利用该中间产物、dmf(n,n-二甲基甲酰胺)和三乙烯二胺对低阶煤进行改性,获得疏水改性低阶煤;该过程中通过中间产物的含长碳链的异氰酸酯与低阶煤表面的羟基和羧基发生化学反应,使得疏水长碳链在共价键的形式下接枝在低阶煤表面,增强了低阶煤表面的疏水性。该方法改性试剂用量较少,工艺简单,可有效降低表面改性成本,易于工业化应用,且与其他表面改性方式相比,疏水碳链在低阶煤表面结合牢固,不会脱落,疏水性好,且疏水改性后的低阶煤煤化程度有所提高,可提高其制浆浓度。

24.利用上述的改性方法制备的低阶煤,所述低阶煤表面结合有疏水碳链,使得该低阶煤具有非常好的疏水性。

25.本发明还提供一种如上述低阶煤在制备水煤浆中的应用,经检测,通过本发明提供的低阶煤表面改性方法改性后的低阶煤的制浆性能大幅提高,制备的水煤浆成浆浓度提升至63.73%,3天后的穿透率为77.64%,仅存在轻微软沉淀。

附图说明

26.图1为本发明中一种低阶煤表面改性方法的流程示意图。

27.图2为本发明实施例制得疏水改性褐煤与未经表面改性的原始褐煤的水接触角对比图,其中,a为未经表面改性的原始褐煤的水接触角图,b为经表面改性的疏水改性褐煤的水接触角图。

具体实施方式

28.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

29.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通

技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

31.在本发明实施例的描述中,需要说明的是,若出现术语“上”、“下”、“水平”、“内”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

32.此外,若出现术语“水平”,并不表示要求部件绝对水平,而是可以稍微倾斜。如“水平”仅仅是指其方向相对“竖直”而言更加水平,并不是表示该结构一定要完全水平,而是可以稍微倾斜。

33.在本发明实施例的描述中,还需要说明的是,除非另有明确的规定和限定,若出现术语“设置”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

34.下面结合具体的实施例对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

35.参见图1,本发明公开了一种低阶煤表面改性方法,包括一下步骤:

36.步骤1):利用长链胺、有机溶剂和双(三氯甲基)碳酸脂,获得到中间产物,具体操作为:

37.步骤1.1):在冰浴条件下,将长链胺及有机溶剂混合搅拌直至长链胺完全溶解,获得混合反应液;其中,搅拌的条件为:首先室温搅拌2~3h,再升温至70~80℃继续搅拌2~3h;

38.步骤1.2):向混合反应液中加入双(三氯甲基)碳酸脂混合均匀,搅拌,反应完全后,通入惰性气体,旋蒸去除有机溶剂,得到中间产物。

39.步骤2):利用中间产物、dmf和三乙烯二胺对低阶煤进行改性,获得疏水改性低阶煤,具体操作为:

40.步骤2.1):将低阶煤与dmf混合均匀,形成混合物;

41.步骤2.2):向混合物中加入中间产物和三乙烯二胺,50~70℃条件下搅拌反应24~36h,洗涤,离心,干燥,获得疏水改性低阶煤。

42.进一步地,步骤1)中,所述长链胺与有机溶剂的质量比为1:(10~20);长链胺与双(三氯甲基)碳酸脂的摩尔比为1:(0.3~0.5);步骤2)中低阶煤、dmf、中间产物和三乙烯二胺的质量比为1:(10~20):(0.3~0.5):(0.1~0.3)。

43.优选地,所述低阶煤为褐煤、长焰煤、不粘煤和次烟煤中的一种或多种;所述长链胺为十二胺、十六胺和十八胺中的一种或多种;所述有机溶剂为二氯甲烷、三氯甲烷和二氯乙烷中的一种或多种。

44.实施例1

45.在冰浴条件下,将5.56g十二胺及55.61ml二氯甲烷加入到三口烧瓶中,不断搅拌直至十二胺完全溶解,获得混合反应液;然后向混合反应液中加入2.97g双(三氯甲基)碳酸脂,混合均匀;在室温下搅拌反应2h,再升温至70℃搅拌反应2h,反应完成后通氮气,采用旋蒸除去二氯甲烷,获得中间产物;

46.将10g褐煤及100ml的dmf加入到三口烧瓶中,混合均匀,形成混合物;向混物中加入3g中间产物和1g三乙烯二胺,在50℃搅拌反应24h,采用二氯甲烷洗涤,离心,干燥,得到疏水改性低阶煤。

47.实施例2

48.在冰浴条件下,将5.56g十二胺及66.72ml二氯甲烷和三氯甲烷混合液加入到三口烧瓶中,不断搅拌直至十二胺完全溶解,形成混合反应液;然后向混合反应液中加入2.96g双(三氯甲基)碳酸脂,混合均匀,在室温下搅拌反应2h,再升温至70℃搅拌反应2h,反应完成后通氮气,采用旋蒸除去有机溶剂,得到中间产物;

49.将10g褐煤及120ml的dmf加入到三口烧瓶中,混合均匀,形成混合物;向混合物中加入3.5g中间产物和1.5g三乙烯二胺,在55℃搅拌反应28h,采用二氯甲烷洗涤,离心,干燥,得到疏水改性低阶煤。

50.实施例3

51.在冰浴条件下,将7.24g十六胺及108.6ml三氯甲烷加入到三口烧瓶中,不断搅拌直至十六胺完全溶解,形成混合反应液;然后向混合反应液中加入3.56g双(三氯甲基)碳酸脂,混合均匀,在室温下搅拌反应2.5h,再升温至75℃搅拌反应2.5h,反应完成后通氮气,采用旋蒸除去三氯甲烷,得到中间产物;

52.将10g长焰煤及150ml的dmf加入到三口烧瓶中,混合均匀,形成混合物;向混合物中加入4g中间产物和2g三乙烯二胺,在60℃搅拌反应30h,采用二氯甲烷洗涤,离心,干燥,得到疏水改性低阶煤。

53.实施例4

54.在冰浴条件下,将7.24g十六胺及130.3ml三氯甲烷加入到三口烧瓶中,不断搅拌直至十六胺完全溶解,形成混合反应液;然后向混合反应液中加入3.56g双(三氯甲基)碳酸脂,混合均匀,在室温下搅拌反应3h,再升温至78℃搅拌反应3h,反应完成后通氮气,采用旋蒸除去三氯甲烷,得到中间产物;

55.将10g不粘煤及180ml的dmf加入到三口烧瓶中,混合均匀,形成混合物;向混合物中加入4.5g中间产物和2.5g三乙烯二胺,在55℃搅拌反应33h,采用二氯甲烷洗涤,离心,干燥,得到疏水改性低阶煤。

56.实施例5

57.在冰浴条件下,将8.08g十八胺及161.6ml三氯乙烷加入到三口烧瓶中,不断搅拌直至十八胺完全溶解,形成混合反应液;然后向混合反应液中加入4.45g双(三氯甲基)碳酸脂,混合均匀,在室温下搅拌反应3h,再升温至80℃搅拌反应3h,反应完成后通氮气,采用旋蒸除去三氯乙烷,得到中间产物;

58.将10g次烟煤及200ml的dmf加入到三口烧瓶中,混合均匀,加入5g中间产物和3g三乙烯二胺,在70℃搅拌反应36h,采用二氯甲烷洗涤,离心,干燥,得到疏水改性低阶煤。

59.参见图2,选取上述实施例1中制备的疏水改性低阶煤与未进行表面改性的低阶煤

作对比进行接触角测试。分别将0.5g的疏水改性低阶煤和未进行表面改性的低阶煤在压片机上压成直径约10mm,厚度约2mm的圆片,然后用微量注射器将蒸馏水滴在煤片上,然后利用jc2000d2g型接触角测量仪观察液滴在煤片上的形状并拍照,计算接触角;测试结果发现,蒸馏水在未进行表面改性的低阶煤的接触角为65.9

°

,表现出较强的亲水性。经过此方法改性后的疏水改性低阶煤,接触角上升至93.7

°

,表明表面改性后的低阶煤疏水性得到显著提高。

60.利用上述的改性方法制备的低阶煤,所述低阶煤表面结合有疏水碳链,使得该低阶煤具有非常好的疏水性。

61.本发明还提供如上述的低阶煤表面改性方法制备的疏水改性低阶煤在制备水煤浆中的应用。

62.以萘磺酸甲醛缩合物作为制浆分散剂,添加量固定为煤基质量的0.8%。将萘磺酸甲醛缩合物与蒸馏水在烧杯中搅拌均匀,然后在1200r/min搅拌速度下缓慢加入研磨后的煤粒,待煤粒全部加完后继续搅拌5min,直到煤水混合物成为均一稳定的浆体为止。

63.采用gb/t18856.4-2008中规定的方法,由上海尼润智能科技有限公司生产的smj-1型水煤浆表观粘度测量仪测试水煤浆的表观粘度,以表观粘度为1000mpa

·

s下的浆体浓度作为最大制浆浓度。

64.在室温下,将制备好的水煤浆倒在烧杯内,静置5min后将水煤浆缓慢地倒入另外一个容器,目测浆体的流型并进行分级,划分为a、b、c和d四个技术指标等级,相应的判断标准分别是:线性流体、流动性稍差的稠状液体、流动性差的粘稠状液体和不成浆。

65.将浆体密封放置于100ml量筒中,测定浆体在3天后的穿透率及有无沉淀。一般浆体的穿透率越高,表明浆体的稳定性越好。

66.未经表面改性低阶煤样(原煤)与上述实施例中得到的疏水改性低阶煤样制备的水煤浆性能参见下表:

[0067][0068]

由上表可知,经过疏水表面改性后的疏水改性低阶煤的制浆性能大幅提高。原始褐煤的最大成浆浓度为56.27%,流型为d,3天后的穿透率为70.51%,存在轻微硬沉淀。经过表面疏水改性后,实施例1制备的水煤浆最大成浆浓度提升至63.73%,流型为b,3天后的穿透率为77.64%,仅存在轻微软沉淀。

[0069]

综上所述,本发明提供一种低阶煤、表面改性方法及应用,通过中间产物的含长碳链的异氰酸酯与低阶煤表面的羟基和羧基发生化学反应,使得疏水长碳链在共价键的形式下接枝在低阶煤表面,增强了低阶煤表面的疏水性。与其他表面改性方式相比,疏水碳链在低阶煤表面结合牢固,不会脱落,疏水性好,且疏水改性后的低阶煤煤化程度有所提高,可有效提高其制浆浓度。

[0070]

以上所述的仅仅是本发明的较佳实施例,并不用以对本发明的技术方案进行任何限制,本领域技术人员应当理解的是,在不脱离本发明精神和原则的前提下,该技术方案还可以进行若干简单的修改和替换,这些修改和替换也均属于权利要求书所涵盖的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1