一种催化裂解汽油加氢精制方法与流程

本发明属于油品加氢精制,具体涉及一种催化裂解汽油加氢精制方法。

背景技术:

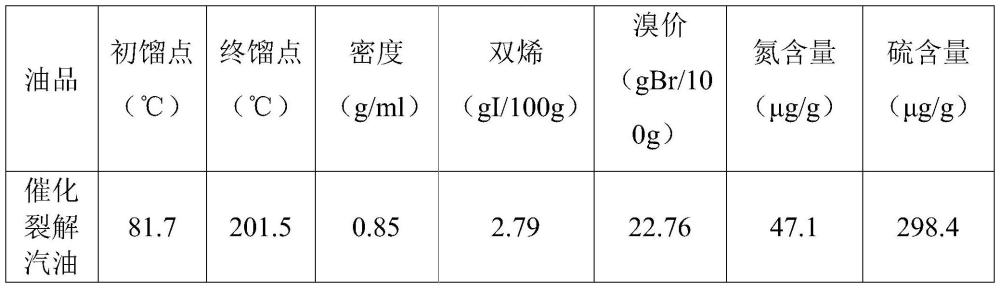

1、芳烃作为基础化工原料,具有重要地位,其生产技术及水平是一个国家石油化工发展水平的标志之一,世界上对芳烃产品的需求量不断增长,尤其对苯和二甲苯的需求增长更快,我国芳烃产品的产量不能满足需求。目前,芳烃的主要来源是通过对催化重整汽油和乙烯装置副产的裂解汽油进行抽提分离得到。因此,拓宽芳烃抽提原料来源,对提高我国芳烃市场自主供应能力、降低对国外市场的依赖程度具有重要意义。

2、催化裂解工艺是在催化裂化工艺技术的基础上发展起来的由重质原料油多产丙烯的催化裂化技术。通过工艺调整,催化裂解可生产高芳烃含量的汽油作为生产芳烃的原料。但是芳烃产品对硫、氮等杂质要求非常严格,因此催化裂解汽油在进行芳烃抽提之前,需要饱和烯烃并脱除其中的硫、氮等杂质。

3、催化裂解工艺相对出现较晚,催化裂解汽油加氢催化剂和加氢处理工艺方面的专利文献较少。以蒸汽裂解制乙烯副产的裂解汽油加氢催化剂为核心的加氢技术是加氢领域中一个重要分支,可以为催化裂解汽油加氢处理技术提供借鉴。但是催化裂解汽油和蒸汽裂解汽油还存在一定的差别,主要体现在:催化裂解汽油中的氮、硫、二烯烃含量高,组分相对重。蒸汽热裂解工艺所用的原料油馏分较轻(多用石脑油),因而蒸汽裂解汽油中的硫含量相对较低,基本上没有氮;催化裂解工艺所用的原料较重(蜡油或渣油),相应的催化裂解中硫、氮含量高。因此更劣质的催化裂解汽油对加氢精制催化剂提出更高的要求。以生产芳烃抽提原料为目的催化裂解汽油加氢精制工艺需要解决2个关键问题:一是催化剂要在较高的脱硫、脱氮、烯烃饱和活性下具有较低的芳烃饱和活性;二是对催化剂抗结焦性能提出更高要求,保证装置长周期稳定运行。

4、加氢精制催化剂分为负载型和非负载型,工业应用的以负载型催化剂居多。负载型加氢精制催化剂一般是将活性金属(mo、w、ni、co等)浸渍到载体上,浸渍法制备的催化剂活性组分分布在催化剂载体的内外表面上,包括内部深处空隙和孔的内表面上。对于加氢精制催化剂制备方法的报道很多,主要围绕制备方法和过程研究、载体改性、助剂添加等方面展开。

5、常规方法制备的加氢精制催化剂活性金属为氧化态,而实际使用时真正起催化作用的物质为活性组分的硫化态,因此催化剂在使用前需经过硫化活化,称之为预硫化。催化剂的预硫化对催化剂的性能具有重要影响,是催化剂应用前的重要处理步骤。催化剂的预硫化方法按载硫的方式可分为器内预硫化和器外预硫化。

6、器内预硫化技术是将催化剂装入反应器后再进行硫化处理。反应所需的硫化氢通常用硫化剂分解来制取,工业上通常采用二甲基二硫(以下简称dmds)。主要的硫化步骤为:在热氢循环的状态下(反应器入口温度达180℃),逐渐向系统中注入dmds,然后与氢气发生分解反应,释放出硫化氢气体,再与反应器中氧化态的催化剂发生反应,最终得到硫化态的催化剂。该方法主要存在三个方面的问题:(1)使用的硫化剂有毒有害、易产生环境污染;(2)装置需配备仅在开工期间使用的硫化设施及配套管线等;(3)硫化过程中装置在高温、高压、高h2s浓度存在安全环保隐患。

7、因而器外预硫化方法应运而生。器外预硫化技术的优势是:(1)器外预硫化技术使加氢催化剂活性金属组分的利用率提高,催化剂硫化得更充分;(2)器外预硫化技术可以节省开工时间,使开工过程更加便捷;(3)器外预硫化催化剂的开工现场避免了使用有毒的硫化物,而且也不需要安装专用的硫化设施。

8、专利cn 112337488 a公开了一种硫化镍系加氢催化剂及裂解汽油加氢处理方法,以镍为主活性金属,铜和/或钼为助活性金属,镁铝复合氧化物为分散介质,包括一段硫化镍系加氢催化剂和二段硫化镍系加氢催化剂。发明方法包括:首先将一段、二段硫化镍系加氢催化剂分别装入两个串联的内置微孔分散内构件的固定床加氢反应器中,通入氮气置换反应器及管线中的空气,然后将预热后的加氢石脑油与氢气混合,通入固定床加氢反应器,同时升温至反应条件后,切换裂解汽油进行加氢处理反应。

9、专利cn1109495a的催化裂解汽油加氢精制方法,是将两个具有不同活性和不同颗粒直径的预硫化型非贵金属催化剂串联,分段装在一个反应器内或分装在两个反应器内,在反应温度150~300℃、氢分压1.2~8.0mpa、体积空速4~20h-1及1~15h-1、体积氢油比150~500nm3/m3、循环油与新鲜原料油重量比0.5~5:1的操作条件下进行加氢反应。加氢产品的二烯值小于1gi2/100g、辛烷值损失不大于3个单位。加氢精制后的产品用作汽油调和组分。本发明加氢精制后产品用作芳烃抽提原料。

10、专利zl 200610064905.0涉及一种加氢精制催化剂、制备方法及应用,催化剂以钼、钴、镍为活性组分,以催化剂总重量为100%计,含氧化钼14~20%,氧化钴1~6%,氧化镍1~4%,助剂碱金属的氧化物含量为1~3%,助剂p或/和sb的氧化物含量为1~5%,si或/和锡的氧化物含量为2~6%;该催化剂可用于中低馏分油c5~c8、c6~c8的加氢精制,同时能适应硫含量多变的油品及高空速的要求,但是专利中对催化剂脱氮性能及较高氮含量条件下催化剂脱硫性能也没有进行叙述。

11、文献“dcc汽油全馏分选择性加氢脱硫技术(cdos-frcnⅱ)的工业应用”介绍了一种汽油全馏分选择性加氢脱硫工艺技术生产超低硫汽油的优越性,该工艺省去了催化裂化汽油轻重馏分(lcn/hcn)切割过程,具有流程简单、操作灵活、投资少等特点。该工艺配套的新型纳米钛基催化剂具有高脱硫活性、高选择性和稳定性,适用于全馏分加氢脱硫工艺,在处理高二烯烃、高烯烃含量的fcc汽油及dcc汽油中表现出优异的活性和稳定性。但是需要三床反应器才能达到预期的效果。具体工艺条件如下表:

12、 项目 实际值 <![cdata[体积空速/h<sup>-1</sup>]]> 2.5 <![cdata[进料量/t·h<sup>-1</sup>]]> 63 一反入口温度/℃ 152 二反入口温度/℃ 281.5 三反入口温度/℃ 355.8 压力/mpa 1.63~1.66

13、zl 200810010245.7公开了一种加氢催化剂预硫化方法及加氢工艺开工方法。催化剂预硫化过程中,预硫化的部分催化剂的硫化剂引入量大大高于催化剂中活性加氢金属的理论需硫量。预硫化的加氢催化剂与未预硫化的加氢催化剂混合或分层装填在反应器中,进行开工活化,但如此操作催化剂硫化活性相可能存在分布不均。

14、cn 104646034 a公开了一种硫化型加氢精制催化剂的制备方法。采用浸渍溶液浸渍载体,然后经原位晶化反应和热处理得硫化型加氢精制催化剂,其特征在于所述的浸渍溶液含有活性金属钼酸铵和/或钨酸铵、ni和/或co的无机盐前驱体,同时含有硫化剂、有机络合剂和助溶剂。

15、zl 200710012674.3中提到一种汽油加氢精制开工方法,在特定的硫化温度和时间下对加氢脱硫催化剂进行预硫化后切换原料,并直接调整工艺参数至常规反应条件下进行汽油选择性加氢脱硫反应。该方法的不足之处在于切换原料后的稳定时间较长,该专利的具体实施例中,在小型评价装置上稳定时间长达100小时,实验时间方面的效率较低。更重要的是:众所周知,大型工业装置开工初期因为催化剂活性不稳定而造成的产品质量较差,会给企业带来较大的经济压力。

16、催化剂中引入助剂是提高加氢催化剂活性的最常用手段之一,加氢精制催化剂常用的助剂包括第一助剂钴、镍等金属和第二助剂磷、硼等非金属。同时,螯合剂等配制活性组分溶液过程作为络合组成的如柠檬酸、磷酸、乙二胺、乙二胺四乙酸、乙二醇等在加氢精制催化剂制备过程的应用,均取得了良好的效果。

17、zl201510700293.9涉及一种加氢催化剂及其制备方法,该制备方法包括:(1)采用浸渍法将加氢金属活性组分的水溶性盐和有机络合剂负载到载体上,半成品催化剂中炭含量为0.03~0.5重量%;(2)以含有有机络合剂的溶液作为浸渍液,对步骤(1)所得半成品催化剂进行浸渍,然后进行干燥且不进行焙烧;(3)将作为助剂的金属元素负载到载体上;其中,步骤(3)在步骤(1)之前、之中和之后且在步骤(2)之前的任意一个或多个进行。该专利采用三步浸渍法制备催化剂,耗费大量的人力物力,会造成催化剂制备成本的大幅增加。

18、zl91110935.8公开了一种钴钼加氢精制催化剂的制备方法,将乙酸钴溶于水后加入乙二胺,乙酸钴和乙二胺摩尔比为1:1.5~3,使其形成钴乙二胺的混合溶液,在溶液中加入浓氨水调节ph值为12~14后加入钼酸铵充分溶解,制成含有钴钼金属的共浸液,将多孔载体用此溶液浸渍后制备催化剂。该方法的缺点是需要在无氧或微氧气氛中焙烧得到催化剂产品。

19、zl00122922.2公开了一种馏分油加氢脱硫催化剂及制备方法,催化剂以氧化铝或含硅氧化铝为载体,以mo-ni为活性组分,添加磷助剂。通过采用碱性的mo-ni-p共浸液分段共浸载体,然后将共浸渍以分步共浸的方式浸渍载体,该专利采用二步或以上制备得到催化剂。

20、us4409131公开了一种como/nimo催化剂的制备方法,是由含有活性组分及氨水的溶液一步浸渍载体制得的,该方法详细介绍了活性组分浸渍液的配制过程,在配制浸渍液过程中,需要加热混合物促进活性组分的溶解。

21、us6013598公开了一种选择性加氢脱硫催化剂的制备方法,由活性组分钴、钼及载体氧化铝组成,是由含有活性组分并添加柠檬酸的水溶液等体积浸渍载体制得,该方法得到的催化剂氧化钼含量最高只能达到10wt%。

22、文献“co-mo-ni-w/γ-al2o3柴油加氢精制催化剂的研制”,考察了扩孔剂及焙烧温度对载体物化性能的影响和浸渍液的配制方法对其稳定性的影响。公开的浸渍液的配制方法主要有两种,(1)低温法配制:①将去离子水和磷酸加热后加入碱式碳酸镍(或碱式碳酸钴)和三氧化钼,继续加热搅拌至溶解,冷却至室温待用;②微热去离子水中加入偏钨酸铵和醋酸钴(或硝酸镍),搅拌溶解,冷却至室温待用;③将冷却的偏钨酸铵和醋酸钴(或硝酸镍)溶液和①中配制的镍(钴)钼磷溶液混合,搅拌均匀后定容待用。(2)高温法配制:将三氧化钼、磷酸和碱式碳酸镍(或碱式碳酸钴)溶于去离子水,加热搅拌使之完全溶解,然后加入偏钨酸铵及醋酸钴(或硝酸镍),继续加热搅拌,直至完全溶解为澄清溶液后定容待用。在配制浸渍溶液的过程中均需要加热,并加入无机酸。

23、cn94114194.2公开了一种烃类加氢脱硫催化剂及制备方法,该催化剂以氧化锌改性的γ-al2o3作载体,以钴、钼为活性组分,采用钴、钼共浸液一次浸渍制备而成。制得的催化剂其组成为:coo 1~10wt%,moo3 5~18wt%,zno1~15wt%,余量为γ-al2o3。但催化剂的长周期稳定性运行效果有待进一步考察。

技术实现思路

1、本发明的目的在于提供一种催化裂解汽油加氢精制方法,该方法采用用预喷淋方法制备的催化剂,催化剂中活性组分具有更加合理的梯度分布,从而使催化剂具有更加优异的加氢精制性能,同时本发明催化剂由于合理的活性组分梯度分布,减少了预硫化处理所需硫化剂用量,开工的过程中大幅降低硫化氢的排放,减小环境污染,降低生产成本和操作安全风险。

2、为实现上述目的,本发明提供了一种催化裂解汽油加氢精制方法,将预硫化后的加氢精制催化剂装填入固定床反应器,对加氢精制催化剂进行硫化后,将催化裂解汽油与氢气混合预热后通入所述固定床反应器进行反应,反应条件为反应温度240~360℃,反应压力1.5~4.0mpa,空速0.5~4h-1,氢油体积比100~600:1;所述加氢精制催化剂的制备方法为:用预喷淋溶液对载体进行雾化喷淋处理,喷淋完成后进行陈化,得到预处理载体,所述预喷淋溶液为柠檬酸水溶液或氢氧化钾溶液;用含活性组分的浸渍液浸渍所述预处理载体,然后陈化、干燥、焙烧,得到所述加氢精制催化剂。

3、本发明所述的催化裂解汽油加氢精制方法,所述加氢精制催化剂的预硫化方式为将预硫化原料采用喷淋的方式与加氢精制催化剂混合均匀。

4、本发明所述的催化裂解汽油加氢精制方法,所述预硫化原料为硫化剂和硫化助剂的混合物;所述硫化剂用量为加氢催化剂理论需硫量的20~70%,优选25~50%;所述硫化助剂用量为加氢催化剂重量的0.5~40%,优选3~25%。

5、加氢催化剂理论需硫量是指:氧化态的加氢催化剂上所含活性金属组分完全转化为硫化物co9s8、mos2、ni3s2、ws2等时所需硫的量。为了硫化剂与氧化态加氢催化剂混合均匀,可以加入适量硫化助剂。

6、本发明中,采用的硫化剂为本领域常规的含硫物质,可以是单质硫和/或含硫化合物中的一种或多种,其可以是单一物质,也可以是混合物。其中,含硫化合物可以是无机含硫化合物和有机含硫化合物中的至少一种,无机含硫化合物可以采用二硫化碳、硫化铵中的至少一种,有机含硫化合物可以采用单硫化合物和多硫化合物中至少一种,比如二甲基二硫、叔丁基多硫化物、叔壬基多硫、硫脲、sz-54(商品)、硫醇(比如正丁基硫醇、乙基硫醇)、硫酚、硫醚等中的一种或几种。

7、本发明中,采用的硫化助剂为本领域常用的有机溶剂,比如可以是烃油、有机羧酸酯中的一种或几种。所采用的烃油可以是汽油、煤油、柴油、灯油、白油、工业豆油、润滑油基础油等中的一种或几种,优选二次加工得到的烃油,如通过催化裂化、热裂化等工艺得到的上述烃油。所采用的有机羧酸酯可以是含有6~60个碳原子的有机羧酸酯类,优选脂肪酸甘油酯、动物油、菜籽油、花生油、豆油、棉籽油等中的一种或几种。

8、本发明所述的催化裂解汽油加氢精制方法,所述加氢精制催化剂的硫化方法为在氢气循环条件下,反应器入口温度以15~25℃/小时的速度升温,当催化剂床层温度达到150~160℃时,恒温3~5小时;当催化剂床层温度达180~220℃时,恒温2~10h;当催化剂床层温度达260~320℃时,恒温3~9h。

9、本发明所述的催化裂解汽油加氢精制方法,加氢精制反应的反应条件为反应温度280~340℃,反应压力2~4mpa,空速1~3h-1,氢油体积比200~400:1。

10、本发明所述的催化裂解汽油加氢精制方法,用柠檬酸水溶液预喷淋载体时,浸渍液中还加入无机酸组分。

11、本发明所述的催化裂解汽油加氢精制方法,用氢氧化钾溶液预喷淋载体时,浸渍液中还加入氨水,以及可选择性地加入氢氧化钾和/或多胺络合剂。具体地,如,浸渍液中还加入氨水、氢氧化钾;或浸渍液中还加入氨水、多胺络合剂;或浸渍液中还加入氨水、多胺络合剂和氢氧化钾;或仅再加入氨水。本发明中,所述多胺络合剂为本领域常用络合剂,如乙二胺、乙二胺四乙酸。

12、本发明所述的催化裂解汽油加氢精制方法,所述活性组分为钼、镍,可以选择性的含有钴。

13、本发明中活性组分钼优选以钼酸铵/氧化钼的形式加入;活性组分钴和镍可以是其硫酸盐、卤化物、硝酸盐或醋酸盐的形式加入,由于钴和镍的硝酸盐和醋酸盐溶解性好,有利于活性组分在载体上的分布,故活性组分钴和镍优选以硝酸钴和/或醋酸钴、硝酸镍和/或醋酸镍的形式加入。

14、本发明所述的催化裂解汽油加氢精制方法,所述喷淋处理时间为1~20min,优选3~10min;所述陈化处理时间为5~30min,优选10~20min。

15、本发明所述的催化裂解汽油加氢精制方法,所述载体的比表面积为120~260m2/g,优选150~220m2/g;所述载体的吸水率为70%~120%,优选80%~100%。

16、本发明中,载体在喷淋陈化后不经过干燥和焙烧,直接负载活性组分进行催化剂制备。预喷淋溶液的配制方法为:将柠檬酸或氢氧化钾溶解在去离子水中,本发明预喷淋溶液中柠檬酸或氢氧化钾质量含量为0.1wt%~5wt%,优选0.5wt%~1wt%。催化剂的载体在雾化喷淋过程中所加入预喷淋溶液的体积百分数为总浸渍液体积(包括预喷淋溶液体积和活性组分浸渍液体积)的1%~20%,优选5%~10%。

17、本发明中,吸水率表示为x,如吸水率为90%,则x=0.9;喷淋载体的质量表示为t克。活性组分浸渍液配制的体积为1.05×(1-预喷淋溶液加入的百分数)x×t~1.25×(1-预预喷淋溶液加入的百分数)x×t ml,优选体积为1.10×(1-预喷淋溶液加入的百分数)x×t~1.20×(1-预喷淋溶液加入的百分数)x×t ml。

18、本发明所述的催化裂解汽油加氢精制方法,所述加氢精制催化剂中,以催化剂总质量为100%计,氧化钼含量11~19wt%,优选13~17wt%;氧化镍和氧化钴总量为0.5~5wt%,优选1~4.2wt%,所述催化剂中根据实际情况也可以不含氧化钴。

19、本发明有益效果:

20、发明人发现,现有技术中制备加氢催化剂时活性组分浸渍步骤存在集中释放吸附热的过程,影响后期活性组分的分散状态和催化剂物化性能。基于此,本发明在制备加氢精制催化剂时通过对催化剂载体进行预喷淋,从而预先释放部分催化剂制备过程中的吸附热,同时喷淋液可以与载体发生相互作用调节载体性能,催化剂的活性组分具有更加合理的梯度分布,同时意想不到的降低了器外预硫化过程中所需硫化剂的用量。

21、催化剂的硫化对于催化剂的性能起到了极其重要的作用,采用本发明的器外预硫化型催化剂及相应的开工方法,有助于催化剂高活性相态ⅱ型活性中心形成,在硫化后其活性相晶片具有更加适当的堆垛层数和片晶长度;且本发明催化剂活性组分形成了一定的梯度,同时调节了活性金属与载体间的相互作用,部分硫化状态的催化剂,既保持了催化剂优异的加氢精制性能,同时减少了硫化剂用量。在催化剂的使用过程中,油品中含有的硫化物使催化剂性能慢慢释放。采用本发明预硫化加氢催化剂及其开工方法,降低了器外预硫化过程中硫化剂用量,开工过程安全平稳,催化剂性能优异。

- 还没有人留言评论。精彩留言会获得点赞!