一种微晶蜡的生产方法与流程

本发明属于石油蜡生产领域,涉及微晶蜡生产工艺技术。

背景技术:

1、微晶蜡作为一种重要的石油蜡产品,主要应用于食品及医药、橡胶防护蜡、蜂础蜡、热熔胶、乳化炸药蜡、工艺文教用品、上光蜡等领域,用于防潮、防腐、粘结、上光、绝缘、钝感、铸模和橡胶防护等。微晶蜡是从石油重馏分或减压渣油中获得的一种石油蜡产品,一般需要经过溶剂脱沥青、糠醛精制、酮苯脱油脱蜡等工艺过程,经脱油后得到的微晶蜡中仍然含有较多的金属、硫化物、氮化物、稠环芳烃等杂质,其杂质含量远高于常规石蜡产品。微晶蜡的相对分子质量比石蜡的相对分子质量大,分子式中碳原子数范围为22~80。微晶蜡基本化学组成中正构烷烃含量较少,主要成分为带有正构或异构烷基侧链的环状烃,尤其是环烷烃,分子量越高,异构烷烃和带长侧链环烷烃的含量越高,微晶蜡的折光指数、相对密度和熔化后的粘度都比较大,收缩率和表面张力小。属于无定型或小结晶蜡,随着相对分子质量的提高,分子的复杂程度和异构排列增加。微晶蜡的熔点较石蜡高,微晶蜡一般按照滴熔点不同将产品分为70、75、80、85、90共5个牌号,各牌号产品按照颜色的不同分为a、b档。

2、脱油后得到的粗微晶蜡,一般颜色较深,品质较差,只有极个别行业可以使用,不能满足大部分行业使用需求,需要进一步精制,提高产品质量后才具有较高的使用价值。微晶蜡的精制主要有吸附精制和加氢精制两种。吸附精制主要是以活性白土为主,白土和微晶蜡在一定温度下混合搅拌一定时间后,经过过滤获得微晶蜡产品,精制后微晶蜡产品外观一般为浅褐色至浅黄色,白土吸附后的微晶蜡仍然含有一定量的硫、氮、稠环芳烃等杂质。要想得到质量更高的产品,需要再进行加氢精制。微晶蜡加氢精制主要采用高压一段串联工艺,也有采用单段工艺。由于石蜡原料中硫氮等杂质含量较高,生产过程中有时可以采用在加氢精制后增设分离段,将初步加氢后的原料进行气液分离再进行后续加氢生产所需产品。

3、当前微晶蜡的生产主要以固定装置生产单一微晶蜡产品为主,生产不同牌号的微晶蜡时主要采用切换不同原料来实现不同产品的生产,生产工艺繁琐,生产灵活性较差。分子蒸馏是一种在高真空下操作的蒸馏方法,其依靠不同物质分子运动平均自由程的差别实现分离,由于蒸馏真空度高,蒸馏温度低,物料受热时间短,因此物料不易氧化受损。微晶蜡原料的碳链较长,采用常规的气液分离、实沸点等手段容易造成石蜡收率下降、含油量上升等,制约了微晶蜡、高熔点石蜡的生产。而采用分子蒸馏则可以避免这些问题,同时通过分子蒸馏还能对生产进行灵活调整,生产不同牌号的微晶蜡。

4、us4148711,公开了一种微晶蜡两段加氢精制方法,该方法将部分二段的加氢产物循环到二段入口,其意义是改善了二段原料的质量,进而提高二段产品质量,缺点是装置加工量降低。us5205923,公开一种微晶蜡加氢精制方法,该方法在催化剂活性降低时以石蜡替换微晶蜡作为装置进料,达到清洗催化剂并使催化剂恢复活性的目的,缺点是装置更换原料频繁、合格产品产率降低。

5、cn1243085c,公开了一种加氢生产白色软质微晶蜡的方法,其采用加氢精制与加氢异构的方法,原料先进入加氢精制反应器,经气液分离后,液相进入加氢异构反应器。该方法主要用于生产软质微晶蜡,由于采用了加氢异构工艺,对石蜡原料的加氢精制深度以及气液分离都具有较高要求,同时采用加氢异构工艺,大大增加了石蜡生产成本。

6、cn1171979c,公开了一种加氢生产白色软质微晶蜡的方法,采用一段串联的工艺,第一反应器在适宜脱硫、脱氮、脱氧反应的工艺条件下,第二反应器在适宜芳烃饱和的条件。两个反应器或床层中间采用换热或打入冷氢的方式降温。cn1331996c,公开了一种微晶蜡脱色的方法,采用两个不同体积催化剂床层,第一个床层体积大于第二个床层体积,第一个床层反应温度高于第二个床层反应温度。在总空速的情况下,降低了第一床层的体积空速,增加了加氢精制原料在较高温度下与催化剂接触的时间,从而提高脱色效果。但是,这两个技术不能加工一种微晶蜡原料获得多种微晶蜡产品

7、cn100594233c,公开了一种两段加氢生产白色微晶蜡的方法,采用两段中压加氢技术,一段使用抗硫催化剂,二段使用还原镍催化剂。

8、cn 102311803b,公开了采用单段高压加氢技术生产微晶蜡,使用还原型催化剂,在一个反应器中完成脱硫、氮、氧及芳烃饱和反应。cn100590183c,公开了一种一段加氢生产高质量白色微晶蜡产品的方法,采用单段高压加氢法工艺,通过具有适宜孔结构的催化剂床层,出反应器的油氢混合物经分离、脱味后即得到白色微晶蜡产品。

9、cn111978990a,公开了一种精制微晶蜡的方法,针对中间基原油生产的微晶蜡精制方案,共有三个反应区,粗微晶蜡与氢气混合后,在加氢裂化催化剂存在的条件下,首先通过第一加氢反应区;所得反应流出物不经分离,在石蜡加氢精制催化剂的存在下,通过第二加氢反应区进行反应;第二加氢反应流出物,在石蜡加氢精制催化剂的存在下,通过第三加氢反应区进行反应,所得反应流出物经过分离得到食品级微晶蜡产品。采用该方法可得到食品级微晶蜡产品,但流程长,采用加氢裂化催化剂降低了蜡产品的收率。

10、cn104178219b,公开了一种费托合成蜡生产微晶蜡的方法,首先对费托合成蜡进行脱金属处理,得到脱金属粗蜡,对脱金属粗蜡进行加氢精制处理,得到加氢精制产物,然后对加氢精制产物进行分离处理,得到微晶蜡。相比以石油蜡为原料生产的微晶蜡,以费托合成蜡为原料生产微晶蜡,无需经过除硫、氮、芳烃等杂质的步骤,但费托蜡中正构烷烃含量高,与石油蜡生产的微晶蜡组成不完全相同,物化性质也有区别。但是,该技术不能生产石油蜡类微晶蜡。

11、目前,国内微晶蜡产量小,产品牌号少,不论是单段加氢工艺还是一段串联加氢工艺,同一时间段只能生产一种产品,如果想获得多种产品需要进行切换生产,微晶蜡生产工艺复杂,不同牌号产品切换生产流程长,影响装置效率。

技术实现思路

1、本发明的目的在于提供一种微晶蜡的生产方法,采用本发明的微晶蜡的生产方法可灵活生产多种微晶蜡产品,具有良好的经济效益。

2、为达上述目的,本发明提供一种微晶蜡的生产方法,该微晶蜡的生产方法包括以下步骤:

3、(1)将粗微晶蜡原料加入第一反应器进行加氢精制反应,从而脱除粗微晶蜡原料中的金属、硫、氮杂质和部分稠环芳烃;

4、(2)将步骤(1)所得产物输入分子精馏装置进行分子精馏,得到轻微晶蜡组分和重微晶蜡组分,轻微晶蜡组分作为较低滴熔点微晶蜡产品送至产品罐;

5、(3)步骤(2)所得重微晶蜡组分经换热后进入第二反应器进行深度加氢精制反应,以使芳烃深度饱和,得到较高滴熔点微晶蜡产品。

6、本发明的微晶蜡的生产方法,步骤(1)中,所述加氢精制的条件为:反应压力10~17mpa、反应温度320~360℃、体积空速0.3~0.7h-1、氢蜡体积比300~600:1。

7、优选地,步骤(1)中,所述加氢精制的条件为:反应压力13~17mpa、反应温度320~350℃、体积空速0.3~0.6h-1、氢蜡体积比400~600:1。

8、本发明的微晶蜡的生产方法,步骤(2)中,所述分子精馏的条件为:蒸发温度200~350℃、真空度0.01~0.10mbar、转子转速200~400r/min。

9、优选地,步骤(2)中,所述分子精馏的条件为:蒸发温度210~330℃、转子转速250~350r/min。

10、本发明的微晶蜡的生产方法,步骤(3)中,所述深度加氢精制反应的条件为:反应压力10~17mpa、反应温度240~280℃、体积空速0.1~0.5h-1、氢蜡体积比300~600:1。

11、优选地,步骤(3)中,所述深度加氢精制反应的条件为:反应压力15~17mpa、反应温度240~270℃、体积空速0.2~0.4h-1、氢蜡体积比500~600:1。

12、本发明的微晶蜡的生产方法,所述第一反应器和第二反应器中装填加氢精制催化剂,所述第一反应器中的加氢精制催化剂和所述第二反应器中的加氢精制催化剂相同或不同。本发明并不特别限制加氢精制催化剂,其可以是成熟的任意类型的石油蜡加氢精制催化剂,本领域技术人员可以根据常规进行选择。

13、本发明还可以详述如下:

14、本发明的微晶蜡的生产方法采用加氢精制-分子精馏-深度精制的工艺流程,粗微晶蜡原料进入第一加氢反应器,在反应压力10~17mpa、反应温度320~360℃、体积空速0.3~0.7h-1、氢蜡体积比300~600:1的工艺条件下,脱除原料中的金属、硫、氮等杂质和部分稠环芳烃,一反产品经过换热进入分子精馏装置,在蒸发温度200~350℃、真空度0.01~0.10mbar、转子转速200~400r/min的工艺条件下进行分子精馏,得到的轻、重两种微晶蜡组分,其中轻组分直接作为较低滴熔点微晶蜡产品送至产品罐,重组分经换热后进入第二反应器,在反应压力10~17mpa、反应温度240~280℃、体积空速0.1~0.5h-1、氢蜡体积比300~600:1的工艺条下,进行加氢精制,使芳烃深度饱和,加氢后得到较高滴熔点微晶蜡产品。

15、第一反应器和第二反应器装填成熟的任意类型的石油蜡加氢精制催化剂,可以装填同一种催化剂,也可装填两种不同类型的催化剂。第一反应器、第二反应器和分子精馏装置的工艺条件根据原料性质和目的产品需求通过模拟计算确定。

16、本发明解决问题的优选技术方案:

17、一种微晶蜡的生产方法,采用加氢精制-分子精馏-深度精制的工艺流程,粗微晶蜡原料进入第一加氢反应器,在反应压力13~17mpa、反应温度320~350℃、体积空速0.3~0.6h-1、氢蜡体积比400~600:1的工艺条件下,脱除原料中的金属、硫、氮等杂质和部分稠环芳烃,一反产品经过换热进入分子精馏装置,在蒸发温度210~330℃、真空度0.01~0.10mbar、转子转速250~350r/min的工艺条件下进行分子精馏,得到的轻、重两种微晶蜡组分,其中轻组分直接作为较低滴熔点微晶蜡产品送至产品罐,重组分经换热后进入第二反应器,在反应压力15~17mpa、反应温度240~270℃、体积空速0.2~0.4h-1、氢蜡体积比500~600:1的工艺条下,进行加氢精制,使芳烃深度饱和,加氢后得到较高滴熔点微晶蜡产品。第一反应器和第二反应器装填成熟的任意类型的石油蜡加氢精制催化剂,可以装填同一种催化剂,也可装填两种不同类型的催化剂。第一反应器、第二反应器和分子精馏装置的工艺条件根据原料性质和目的产品需求通过模拟计算确定。

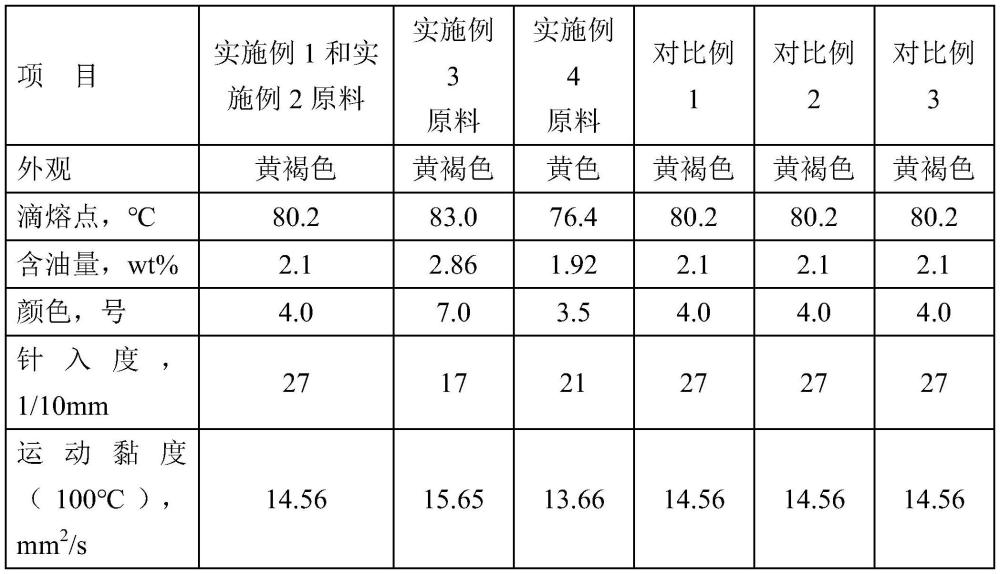

18、传统的生产方法是采用一段串联加氢精制或单段加氢精制方案,想要获得不同牌号的微晶蜡产品需要进行原料切换生产,要获取不同滴熔点的微晶蜡原料。本发明的生产方法是在加氢精制反应产品通过分子精馏得到低滴熔点的微晶蜡产品和高滴熔点的微晶蜡产品,第一反应器未加氢的杂质主要残留在高滴熔点微晶蜡中,进入第二反应器进行深度加氢精制,进一步提高产品质量;低滴熔点微晶蜡产品达到产品指标要求,直接送入产品罐。采用本发明的生产方法,以一种70~85号粗微晶蜡为原料,通过调整工艺条件,可以灵活生产70~90号多种牌号精制微晶蜡产品,产品可达到nb/sh/t 0013-2019质量标准,稠环芳烃含量可达到食品级微晶蜡指标要求。投资和操作成本较低的情况下,可灵活生产多种微晶蜡产品,具有良好的经济效益。

- 还没有人留言评论。精彩留言会获得点赞!