一种生物质热解制备CO的方法

一种生物质热解制备co的方法

技术领域

1.本发明属于生物质热解技术领域,具体涉及一种生物质热解制备co的方法。

背景技术:

2.近年来,全球多地极端天气频发,严重威胁人类的可持续发展,控制二氧化碳的排放已成为当前全球面临的巨大挑战之一。长远来看,开发和利用可再生能源是实现碳减排目标的必经之路。生物质能源是唯一可以直接转化为便于储存和运输的固态、液态和气态产物的可再生能源,可有效弥补风能、太阳能等可再生能源的随机性和不确定性的缺点。因此,发展生物质能源对于建立持续可靠安全的可再生能源系统具有重要意义。

3.到目前为止,热化学处理是一种处理生物质比较的有效方法。焚烧发电是目前最普遍的热化学处理技术,其他新兴技术主要包括热解和气化。与直接从污泥中回收热量的焚烧不同,热解和气化可以生成增值的化学品或燃料,如生物炭、液体燃料和合成气。在这些产品中合成气,主要由氢气和一氧化碳组成,由于其是费托合成等化工过程生成高附加值化学品和液体燃料的原料而得到广泛关注和研究。利用生物质能源制备合成气,可为增值化学品和液体燃料的合成提供了一条可持续的绿色、低碳途径,加快碳减排进程。

4.由于h2兼具高热值和清洁能源属性,传统热解/气化过程多关注h2的制备,可使纯度达70-80 vol%。然而,与c元素含量相比,有机固废中氢(h)元素的含量较低(5.0-7.8 wt%,见表1),仅约为c元素含量的10-15%。而传统吸附增强气化过程仅回收其中的h元素而不关注c元素,这无疑是对有机固废资源的巨大浪费。

5.表1 有机固废元素组成(wt%,无灰干基)基于目前的生物质热解/气化存在的问题,有必要对此进行改进。

技术实现要素:

6.本发明提出了一种生物质热解制备co的方法,以解决或至少部分解决现有技术中存在的c元素被浪费的问题。

7.本发明提供了一种生物质热解方法,包括以下步骤:将生物质干燥、破碎后得到小粒径的生物质固体;将生物质固体与添加剂混合、造粒、筛分得到混合物;将混合物置于石英管内,上层放置载氧体(laco

0.6

fe

0.4

o3/ceo2);将石英管置于管式炉中于惰性气体中热解;其中,所述添加剂包括不同质量的cao。

8.优选的是,将生物质自然干燥、破碎即得生物质固体。

9.优选的是,所述混合物的粒径为0.5~0.85 mm。

10.优选的是,生物质固体与cao的质量比为6:4、7:3、8:2和9:1。

11.优选的是,添加一定量的laco

0.6

fe

0.4

o3/ceo2。

12.优选的是,热解温度大于500 ℃。

13.优选的是,热解温度为550和700 ℃。

14.优选的是,将混合物置于管式炉中于惰性气体中热解具体为:将混合物置于管式炉中,然后以30 ml/min速率通入惰性气体吹扫30~40 min,再进行热解。

15.优选的是,管式炉的升温速率为30 ℃/min,热解时间为100min。

16.优选的是,惰性气体包括氦气或氮气等。

17.本发明的生物质热解方法,相对于现有技术具有以下有益效果:本发明的生物质热解方法,添加剂为金属氧化物(cao)同时加入载氧体(laco

0.6

fe

0.4

o3/ceo2)。在550 ℃ cao会与生成的co2反应生成caco3,该过程有利于生物质热解生成高纯度氢气(h2),生成的h2可还原载氧体;当反应温度进一步升至700 ℃时,caco3会发生分解,重新释放出co2,释放出的co2可与剩余固体物质中的碳(c)反应,从而使得一部分固态的c气化生成co;此外,被还原的载氧体在700 ℃会与co2反应生成co。因此,该方法可以有效促进co2向co定向转化,从而避免生物质中大量c元素被浪费的问题,实现资源的回收利用。

附图说明

18.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍。

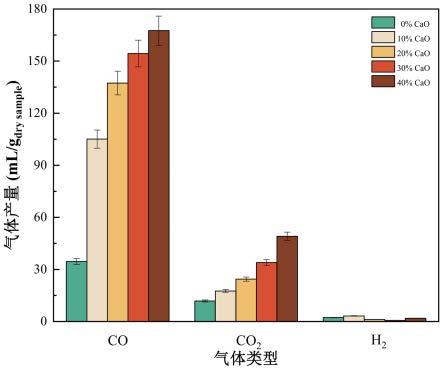

19.图1为本发明实施例1~4以及对比例1中的热解方法经过550 ℃热解后热解气的产量;图2为本发明实施例1~4以及对比例1中的热解方法经过700 ℃热解后热解气的产量;图3为本发明实施例1~4以及对比例1中的热解方法经过700 ℃热解后热解气中co的纯度。

具体实施方式

20.下面将结合本发明实施方式,对本发明实施方式中的技术方案进行清楚、完整的描述,显然,所描述的实施方式仅仅是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

21.本技术实施例提供了一种生物质热解方法,包括以下步骤:s1、将生物质干燥、破碎后得到小粒径的生物质固体;s2、将生物质固体与添加剂混合、造粒、筛分得到混合物;s3、将混合物置于石英管内,上层放置载氧体(laco

0.6

fe

0.4

o3/ceo2);s4、将石英管置于管式炉中于惰性气体中热解;

其中,所述添加剂包括不同质量的cao。

22.本技术的生物质热解方法,用来制备生物质热解后得到的热解气中的co;本技术的生物质热解方法,添加剂为金属氧化物(cao)同时加入载氧体(laco

0.6

fe

0.4

o3/ceo2)。在550 ℃ cao会与生成的co2反应生成caco3,该过程有利于生物质热解生成高纯度氢气(h2),生成的h2可还原载氧体;当反应温度进一步升至700 ℃时,caco3会发生分解,重新释放出co2,释放出的co2可与剩余固体物质中的碳(c)反应,从而使得一部分固态的c气化生成co;此外,被还原的载氧体在700 ℃会与co2反应生成co。因此,该方法可以有效促进co2向co定向转化,从而避免生物质中大量c元素被浪费的问题,实现资源的回收利用。

23.在一些实施例中,将生物质干燥、破碎后得到小粒径的生物质固体。

24.在一些实施例中,混合物的粒径为0.5~0.85 mm。将生物质固体与添加剂按一定质量比混合、造粒、筛分得到粒径为0.5~0.85 mm的混合物。

25.在一些实施例中,热解温度为550~700 ℃,优选为550 ℃和700 ℃,本技术中cao吸附热解过程中生成的co2时,热解温度是关键,通过调控热解温度为550℃,控制cao在此温度下吸附大量co2,从而提高700 ℃下co的产量和纯度。

26.在一些实施例中,将混合物置于管式炉中于惰性气体中热解具体为:将混合物置于管式炉中,然后以30 ml/min速率通入惰性气体吹扫30~40 min,再进行热解。

27.在一些实施例中,热解时间为100 min。

28.在一些实施例中,惰性气体包括氦气或氮气等。

29.以下进一步以具体实施例说明本技术的生物质热解方法。以下实施例中所用的生物质来自某农田小麦秸秆废弃物,秸秆含水量为5.60%、挥发分含量83.48%,灰分含量6.23%、固定碳含量4.69%。以下实施例和对比例中,热解气组成及相对含量通过气相色谱仪(gc)测量;cao购于上海麦克林公司。

30.实施例1本技术实施例提供了一种生物质热解方法,包括以下步骤:s1、将生物质自然干燥、破碎后得到小粒径的生物质固体;s2、将0.18 g生物质固体、0.02 g cao 混合均匀、造粒、筛分得到混合物;s3、将混合物置于石英管内,上层放入0.06 g载氧体,混合物和载氧体中间用石英棉分隔;s4、将石英管置于管式炉中,向管式炉中以30 ml/min通入氦气,并吹扫30 min以营造无氧条件;s5、将管式炉由室温以30 ℃/min升温速率升温至550 ℃,并恒温保持50 min,进行热解,接着再以相同的升温速率升温至700 ℃,并恒温保持50 min, 热解过程中实时测定热解气的含量和纯度。

31.在550 ℃测定热解气中co、ch4、co2和h2的产量分别为9.00、6.02、53.37、12.98 ml/g

dry sample

;在700 ℃测定热解气中co、ch4、co2和h2的产量分别为105.07、0、17.58、3.21 ml/g

dry sample

,co纯度为83.48%。

32.实施例2本技术实施例提供了一种生物质热解方法,包括以下步骤:s1、将生物质自然干燥、破碎后得到小粒径的生物质固体;

s2、将0.16 g生物质固体、0.04 g cao 混合均匀、造粒、筛分得到混合物;s3、将混合物置于石英管内,上层放入0.06 g载氧体,混合物和载氧体中间用石英棉分隔;s4、将石英管置于管式炉中,向管式炉中以30 ml/min通入氦气,并吹扫30 min以营造无氧条件;s5、将管式炉由室温以30 ℃/min升温速率升温至550 ℃,并恒温保持50 min,进行热解,接着再以相同的升温速率升温至700 ℃,并恒温保持50 min, 热解过程中实时测定热解气的含量和纯度。

33.在550 ℃测定热解气中co、ch4、co2和h2的产量分别为8.84、2.93、38.10、15.42 ml/g

dry sample

;在700 ℃测定热解气中co、ch4、co2和h2的产量分别为137.36、0、24.42、1.16 ml/g

dry sample

,co纯度为84.30%。

34.实施例3本技术实施例提供了一种生物质热解方法,包括以下步骤:s1、将生物质自然干燥、破碎后得到小粒径的生物质固体;s2、将0.14 g生物质固体、0.06 g cao 混合均匀、造粒、筛分得到混合物;s3、将混合物置于石英管内,上层放入0.06 g载氧体,混合物和载氧体中间用石英棉分隔;s4、将石英管置于管式炉中,向管式炉中以30 ml/min通入氦气,并吹扫30 min以营造无氧条件;s5、将管式炉由室温以30 ℃/min升温速率升温至550 ℃,并恒温保持50 min,进行热解,接着再以相同的升温速率升温至700 ℃,并恒温保持50 min, 热解过程中实时测定热解气的含量和纯度。

35.在550 ℃测定热解气中co、ch4、co2和h2的产量分别为11.07、6.21、36.47、18.49 ml/g

dry sample

;在700 ℃测定热解气中co、ch4、co2和h2的产量分别为154.38、0、33.94、0.66 ml/g

dry sample

,co纯度为81.70%。

36.实施例4本技术实施例提供了一种生物质热解方法,包括以下步骤:s1、将生物质自然干燥、破碎后得到小粒径的生物质固体;s2、将0.12 g生物质固体、0.08 g cao 混合均匀、造粒、筛分得到混合物;s3、将混合物置于石英管内,上层放入0.06 g载氧体,混合物和载氧体中间用石英棉分隔;s4、将石英管置于管式炉中,向管式炉中以30 ml/min通入氦气,并吹扫30 min以营造无氧条件;s5、将管式炉由室温以30 ℃/min升温速率升温至550 ℃,并恒温保持50 min,进行热解,接着再以相同的升温速率升温至700 ℃,并恒温保持50 min, 热解过程中实时测定热解气的含量和纯度。

37.在550 ℃测定热解气中co、ch4、co2和h2的产量分别为10.18、8.21、17.56、20.87 ml/g

dry sample

;在700 ℃测定热解气中co、ch4、co2和h2的产量分别为167.57、0、49.07、1.89 ml/g

dry sample

,co纯度为76.68%。

38.对比例1本对比例提供了一种生物质热解方法,包括以下步骤:s1、将生物质自然干燥、破碎后得到小粒径的生物质固体;s2、将0.20g生物质固体置于管式炉中,向管式炉中以30 ml/min通入氦气,并吹扫30 min以营造无氧条件;s3、将管式炉由室温以30 ℃/min升温速率升温至550 ℃,并恒温保持50 min,进行热解,接着再以相同的升温速率升温至700 ℃,并恒温保持50 min, 热解过程中实时测定热解气的含量和纯度。

39.在550 ℃测定热解气中co、ch4、co2和h2的产量分别为8.55、6.87、72.01、15.67 ml/g

dry sample

;在700 ℃测定热解气中co、ch4、co2和h2的产量分别为34.58、0、11.82、2.27 ml/g

dry sample

,co纯度为71.05%。

40.图1显示了实施例1~4以及对比例1中的热解方法在550 ℃热解过程中h2、co、co2和ch4的产量。其中,0% cao表示对比例1、10% cao表示实施例 1、20% cao表示实施例2、30% cao表示实施例3、40% cao表示实施例4。

41.图2显示了实施例1~4以及对比例1中的热解方法在700 ℃热解过程中h2、co和co2的产量。其中,0% cao表示对比例1、10% cao表示实施例 1、20% cao表示实施例2、30% cao表示实施例3、40% cao表示实施例4。

42.图3显示了实施例1~4以及对比例1中的热解方法在700 ℃热解后co的纯度。

43.通过上述实施例1~4以及对比例的数据可以看出,在550 ℃随着cao含量的增加co2产量持续下降,这是因为 cao会与生成的co2反应生成caco3(eq.1)。同时该过程有利于生物质热解生成高纯度氢气(h2),生成的h2可还原载氧体(eq.2)。当反应温度进一步升至700 ℃时,对于co纯度而言,在20% cao时最高,达84.30%。同时可以看出co产量随着cao含量的增加而明显提升。产量最高从34.58 ml/g

dry sample

提高到167.57ml/g

dry sample

,提升了3.8倍。co产量的提高是因为cao和载氧体的双重作用。在700 ℃ caco3会发生分解,重新释放出co2(eq.3),释放出的co2可与剩余固体物质中的碳(c)反应,从而使得一部分固态的c气化生成co(eq.4);此外,被还原的载氧体在700 ℃会与co2反应生成co(eq.5)。

44.cao+co2caco3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(eq.1)meoy+h2meo

y-1

+h2o

ꢀꢀꢀꢀꢀ

(eq.2)caco3cao+co2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(eq.3)co2+c2co

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(eq.4)meo

y-1

+ co2co+ meoyꢀꢀꢀꢀ

(eq.5)以上所述仅为本发明的较佳实施方式而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1