焦炉煤气单热式焦炉炉体结构及焦炉加热煤气调节方法与流程

1.本发明涉及炼焦生产技术,尤其涉及一种焦炉煤气单热式焦炉炉体结构及焦炉加热煤气调节方法。

背景技术:

2.大型焦炉加热燃料分为焦炉煤气和高炉煤气。复热式焦炉炉体结构能够适应高炉煤气或焦炉煤气两种情形。目前,已建成的焦炉均采用复热式焦炉炉体结构。在仅有焦炉煤气作为焦炉加热燃料时,焦炉炉体结构设计依然借鉴复热式焦炉炉体结构形式;只是取消焦炉高炉煤气加热系统的相关设备和管道。

3.焦炉炉体分为炭化室、燃烧室、蓄热室、斜道区和炉顶区。一座焦炉有60~70孔炭化室,炭化室与燃烧室依次相间布置,燃烧室数量较炭化室增多一个(边燃烧室);煤气在燃烧室内燃烧,通过炉墙向炭化室传递热量。燃烧室沿长向用隔墙分成若干火道,火道中心距在480~520mm左右;一个上升火道和下降火道构成一组;蓄热室位于焦炉炉体下方,其上通过斜道与燃烧室相连,其下经废气开闭器分别与分烟道、高炉煤气管或大气相通;每个燃烧室对应设有煤气蓄热室、空气蓄热室,蓄热室顶通过斜道连通燃烧室立火道;上升气流蓄热室顶斜道联通两个燃烧室,下降气流蓄热室顶连通两个燃烧室。即上升气流“n”蓄热室分别与“n-1、n”燃烧室的上升火道连通,下降气流“n+1”蓄热室分别与“n、n+1”的下降火道连通。这种蓄热室与燃烧室交叉连通形式构成焦炉“多室炉加热系统”;该系统具有以下典型特征:1、焦炉各蓄热室换向周期时长相同,蓄热室废气开闭器换向动作同步;2、各蓄热室通过的煤气、空气流量相等,且煤气、空气流量不随时间变化;3、蓄热室废气开闭器换向时,焦炉出现短暂停止供气,燃烧系统吸力发生波动。当使用焦炉煤气加热时,焦炉煤气支管上的下喷管将焦炉煤气通过蓄热室隔墙、斜道区的砖煤气道送至燃烧室立火道;煤气蓄热室、空气蓄热室均作为空气蓄热室

4.复热式焦炉兼顾高炉煤气和焦炉煤气两种燃气加热方式;在使用高炉煤气加热时,高炉煤气和空气分别经过煤气蓄热室和空气蓄热室预热后通过斜道进入燃烧室立火道,为了保证焦炉高向加热均匀,煤气和空气采用多段供气方式进入立火道;当采用焦炉煤气加热时,焦炉煤气通过砖煤气道进入燃烧室立火道底;原煤气蓄热室和空气蓄热室均作为空气蓄热室,空气经蓄热室预热后通过斜道分多段供气方式进入燃烧室立火道。焦炉煤气中h2含量60%、ch4含量25%,热值达到17000kj/m3。高炉煤气中从co含量25~30%,热值达到4000kj/m3。由于焦炉煤气中可燃组分燃烧速度快、热值高的原因,使复热式焦炉采用焦炉煤气加热时,出现立火道上下温差大,高向加热均匀性差,热工效率低及烟气nox浓度高等问题。焦化行业迫切需要开发设计适应焦炉煤气加热特点的单热式焦炉炉体结构和煤气调节方法。新焦炉炉体结构能够满足:提高炭化室高向加热均匀性,降低烟气nox含量,提高热工效率的要求。

技术实现要素:

5.本发明的目的在于,针对复热式焦炉采用焦炉煤气加热时,表现出的高向加热均匀性差、热工效率低、nox含量高的问题,提出一种焦炉煤气单热式焦炉炉体结构,该单热式焦炉炉体结构焦炉煤气燃烧特点,炉体结构简单;加热煤气调节方法操作灵活、调节精度高,能满足炼焦生产高效、节能和环保的要求。

6.为实现上述目的,本发明采用的技术方案是:一种焦炉煤气单热式焦炉炉体结构,包括若干相互独立的燃烧室煤气加热单元,所述燃烧室煤气加热单元包括:燃烧室、空气预热系统、烟气冷却系统和煤气供气系统;

7.所述燃烧室、空气预热系统、烟气冷却系统和煤气供气系统集成为一个独立的燃烧室煤气加热单元,各燃烧室煤气加热单元相互独立,煤气与空气在燃烧室立火道空间燃烧,通过炉墙向炭化室煤料供热;所述燃烧室煤气加热单元与炭化室相间布置构成一个炼焦单元;

8.所述燃烧室包括:燃烧室上升立火道、燃烧室下降立火道、煤气底出口、煤气中出口、煤气上出口、立火道隔墙、斜道和砖煤气道;所述燃烧室被立火道隔墙分隔成若干立火道,相邻两个立火道为一组,所述立火道底设有空气进口或烟气出口,所述立火道隔墙中设有砖煤气道,所述立火道隔墙侧壁自下而上设置有与砖煤气道连通的煤气底出口、煤气中出口和煤气上出口;砖煤气道向下延伸与第一煤气支管或第二煤气支管相连;

9.所述煤气供气系统包括:焦炉煤气总管、第一煤气支管、第一煤气开闭阀、第二煤气支管和第二煤气开闭阀,所述焦炉煤气总管通过第一煤气支管与单数立火道隔墙中砖煤气道连通,所述焦炉煤气总管通过第二煤气支管与双数立火道隔墙中砖煤气道连通,所述第一煤气支管上设置有第一煤气开闭阀,所述第二煤气支管上设置有第二煤气开闭阀,所述第一煤气开闭阀和第二煤气开闭阀分别设有独立换向执行机构;

10.所述空气预热系统包括:空气预热室、空气换向阀、空气进口和分烟道,所述空气换向阀设有独立换向执行机构;

11.所述烟气冷却系统包括:烟气冷却室、烟气换向阀、空气进口和分烟道,所述烟气换向阀设有独立换向执行机构;

12.所述第一煤气开闭阀和第二煤气开闭阀的独立换向执行机构、空气换向阀和烟气换向阀的独立换向执行机构,根据控制系统操作指令进行气流换向操作;

13.所述空气预热室、烟气冷却室、第一煤气支管、第二煤气支管设置在燃烧室下方;所述每组立火道通过两条斜道分别与对应的空气预热室顶和烟气冷却室顶连通,所述空气预热室底通过空气换向阀分别与分烟道和空气进口连通;所述烟气冷却室底通过烟气换向阀分别与分烟道和空气进口连通;所述第一煤气支管和第二煤气支管通过煤气下喷管穿过焦炉基础顶板,将煤气经砖煤气道送至燃烧室上升立火道;

14.所述空气预热室、烟气冷却室内装填格子砖蓄热体;所述空气预热室顶通过斜道与对应燃烧室单数立火道底连通;所述烟气冷却室顶通过斜道与对应燃烧室的双数立火道底连通;所述空气换向阀和烟气换向阀同步换向操作,使上升空气流与下降烟气流交替换向,格子砖经历蓄热—放热过程。

15.进一步地,所述焦炉煤气单热式焦炉炉体结构还包括控制系统,所述控制系统分别与第一煤气开闭阀、第二煤气开闭阀、空气换向阀和烟气换向阀状态信号通讯连接,所述

控制系统能集散式分别控制各燃烧室气流换向操作,使各燃烧室气流换向时刻彼此不同步;每一燃烧室的第一煤气开闭阀、第二煤气开闭阀、空气换向阀和烟气换向阀的独立执行机构根据控制系统指令进行气流换向同步操作。炭化室煤料干馏过程是非稳态传热过程,本发明控制系统能够控制燃烧室煤气加热单元的煤气流量变化,优化炉墙传热过程,提高传热过程的热工效率。

16.进一步地,所述砖煤气道从立火道隔墙底部向上进入立火道隔墙,沿立火道隔墙延伸至距立火道底2.5~3.5m高。

17.进一步地,本发明中焦炉煤气分成三段进入立火道;在砖煤气道高出立火道底0.5~1.0m处设煤气底出口,在砖煤气道最高处设煤气上出口,在煤气底出口和煤气上出口之间设煤气中出口。

18.进一步地,所述焦炉煤气分三段进入立火道,所述立火道的砖煤气道出口(煤气底出口、煤气中出口和煤气上出口)处设有调节砖,焦炉砌筑时通过放置不同规格调节砖改变砖煤气道出口截面积。

19.进一步地,所述空气预热室顶的斜道连通对应燃烧室的立火道底空气出口,预热空气通过斜道进入燃烧室上升立火道与砖煤气道分段供给的煤气燃烧,上升烟气通过跨越孔(所述跨越孔为两个立火道顶部的连通通道)进入相邻的燃烧室下降立火道,烟气由立火道底烟气出口经斜道排至与燃烧室相对应的烟气冷却室。

20.本发明的另一个目的还公开了一种采用焦炉煤气单热式焦炉炉体结构的焦炉加热煤气调节方法,包括以下步骤:

21.控制系统按设定的交换周期控制燃烧室第一煤气开闭阀和第二煤气开闭阀的开、闭,控制系统控制空气换向阀和烟气换向阀跟随第一煤气开闭阀和第二煤气开闭阀同步换向;所述第一煤气支管和第二煤气支管交替向燃烧室供给煤气,所述第一煤气开闭阀、第二煤气开闭阀在交替换向时,有短暂的煤气停供时间;控制系统调整焦炉各燃烧室气流换向时刻,即部分燃烧室处于换向停供煤气时,其它燃烧室依然保持煤气燃烧;这时进入分烟道的烟气流量会发生少量波动,但焦炉燃烧室内部吸力稳定。传统焦炉的焦炉煤气系统采用同步换向,换向时产生各燃烧室短暂停止供给煤气现象,烟囱吸力致使焦炉燃烧室内部吸力发生大幅波动,引起炭化室煤气向燃烧室串漏的问题。

22.进一步地,燃烧室加热煤气调节系统,根据炭化室推焦—装煤作业计划和装炉煤炼焦耗热量前馈设定在一个结焦周期内每个交换周期的煤气供给量。控制系统调节交换周期内第一煤气开闭阀、第二煤气开闭阀交替换向时的停顿时间,即第一煤气开闭阀开、第二煤气开闭阀闭状态转换为第一煤气开闭阀闭、第二煤气开闭阀门开状态之间的停顿时间,停顿时间内煤气系统停止向燃烧室供给煤气,控制系统改变停顿时间的长短达到调节煤气流量目的。该种加热煤气调节方法是以缩短第一煤气支管和第二煤气支管的开阀时间达到减量调节煤气供给量。

23.进一步地,焦炉煤气单热式焦炉炉体结构的每个燃烧室均以“空气换向阀—空气预热室—燃烧室—烟气冷却室—烟气换向阀”各部分集成为一个独立的燃烧室煤气加热单元;控制系统在调节各燃烧室煤气加热单元的煤气流量时,彼此之间不发生相互干扰。焦炉加热控制系统根据实际生产情况,差异化调节煤气供给流量满足改变燃烧室向炭化室供热强度的要求。

24.进一步地,为了适应焦炉煤气燃烧速度快、热值高的特点,采用煤气多段、空气单段的供气方式,使立火道内处于乏煤气的燃烧环境;控制各段煤气出口流量,达到降低煤气燃烧域的温度,有利炭化室高向加热均衡。

25.进一步地,所述焦炉煤气分三段进入立火道,改变各段煤气出口的调节砖尺寸,调整各出口截面积,控制各出口煤气分配比例如下:下段(煤气底出口)煤气分配比例为40~50%、中段(煤气中出口)煤气分配比例为40~30%、上段(煤气上出口)煤气分配比例为10~20%。

26.本发明一种焦炉煤气单热式焦炉炉体结构和加热煤气调节方法,能有效降低炭化室高向温差,减少立火道煤气燃烧域的温度和区域,减少炼焦煤气耗量,降低烟气nox浓度,提高炼焦生产效率,满足炼焦生产高效、节能和环保的要求。与现有技术相比较具有以下优点:

27.1)本发明焦炉煤气单热式焦炉炉体结构简单,适应焦炉煤气燃烧特点。煤气加热系统调节灵活,控制精度高、温度变化反应灵敏。

28.2)本发明加热煤气调节方法采用空气单段、煤气多段的供气方式,使立火道内处于乏煤气的燃烧环境,克服复热式焦炉采用焦炉煤气加热时出现炭化室高向温差大的问题。同时也降低立火道内煤气燃烧域的高温,减少炼焦煤气耗量,降低烟气nox浓度。

29.3)本发明焦炉各燃烧室作为独立加热单元,前馈煤气加热系统根据炭化室推焦—装煤计划、炼焦耗热量等参数,动态控制燃烧室煤气流量。实现降低炼焦耗热量和提高炼焦生产效率。

附图说明

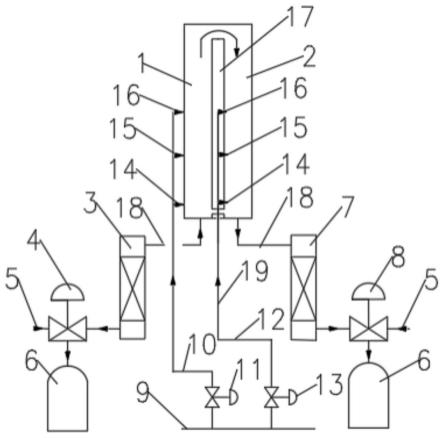

30.图1为本发明焦炉煤气单热式焦炉炉体结构示意图;

31.图2为本发明炉体结构示意图;

32.图3为图2的1—1断面示意图

33.图4为图2的2—2断面示意图

34.图5为图2的3—3断面示意图

35.其中,1燃烧室上升立火道、2.燃烧室下降立火道、3.空气预热室、4.空气换向阀、5.空气进口、6分烟道、7.烟气冷却室、8.烟气换向阀、9.焦炉煤气总管、10.第一煤气支管、11.第一煤气开闭阀、12.第二煤气支管、13.第二煤气开闭阀、14.煤气底出口、15.煤气中出口、16.煤气上出口、17.立火道隔墙、18.斜道、19.砖煤气道。

具体实施方式

36.以下结合实施例对本发明进一步说明:

37.实施例1

38.本实施例公开了一种焦炉煤气双通道、高精度、前馈调节加热系统,如图1-5所示,包括若干相互独立的燃烧室煤气加热单元,所述燃烧室煤气加热单元包括:燃烧室、空气供气系统、烟气冷却系统、煤气系统管道。

39.所述燃烧室包括燃烧室上升立火道1、燃烧室下降立火道2、煤气底出口14、煤气中出口15、煤气上出口16、立火道隔墙17、斜道18、砖煤气道19。

40.所述煤气系统管道包括焦炉煤气总管9、第一煤气支管10、第一煤气开闭阀11、第二煤气支管12、第二煤气开闭阀13,开闭阀设有独立执行机构。

41.所述空气供气系统包括:空气预热室3、空气换向阀4、空气进口5、分烟道6,空气换向阀设有独立执行机构。

42.烟气冷却系统包括:空气进口5、分烟道6、烟气冷却室7、烟气换向阀8,烟气换向阀设有独立执行机构。

43.所述燃烧室与炭化室相间布置,每个燃烧室下方对应配置.空气预热室3、烟气冷却室7;每个燃烧室对应配置第一煤气支管10、第一煤气开闭阀11、第二煤气支管12、第二煤气开闭阀13。每个燃烧室沿长向被立火道隔墙17分成若干立火道;燃烧室立火道通过斜道18与对应的空气预热室3顶或烟气冷却室7顶连通,空气预热室3底通过空气换向阀4与分烟道6、空气进口连通5;烟气冷却室7底通过烟气换向阀8与分烟道6、空气进口5连通;焦炉煤气支管通过煤气下喷管穿过焦炉基础顶板,将煤气经砖煤气道19送至燃烧室上升立火道1。每个燃烧室作为一个独立的燃烧煤气向两侧炭化室墙供热单元。

44.所述空气预热室3、烟气冷却室7内装填格子砖蓄热体。空气预热室3顶通过斜道18与燃烧室单数立火道底连通,烟气冷却室7顶通过斜道18与双数立火道底连通;空气换向阀4和烟气换向阀8同步换向操作,上升空气流与下降烟气流交替换向,格子砖经历蓄热—放热过程。

45.所述燃烧室被立火道隔墙17分隔成若干立火道,相邻两立火道为一组,两立火道顶设有跨越孔连通,一组立火道底部隔墙设有烟气循环孔,立火道底设有空气进口或烟气出口,立火道隔墙17中设有砖煤气道19、煤气底出口14、煤气中出口15和煤气上出口16。

46.所述控制系统同步控制煤气开闭器、空气换向阀、烟气换向阀执行机构进行燃烧室气流换向。

47.所述砖煤气道从隔墙底部向上穿过斜道区进入立火道隔墙,沿立火道隔墙延伸至距立火道底3.0m高。砖煤气道在高出立火道底0.5m设一个煤气出口,在砖煤气道最高处设有煤气出口。在两个出口之间设第二煤气出口。焦炉煤气分成三段进入立火道。

48.所述焦炉煤气分三段进入立火道,立火道砖煤气道出口设有调节砖,焦炉砌筑时通过放置不同规格调节砖改变砖煤气道出口截面积。

49.所述空气预热室顶的斜道连通立火道底空气出口,预热空气通过斜道进入立火道与砖煤气道分段供给的煤气燃烧,上升烟气通过跨越孔进入相邻的下降气流立火道,烟气由立火道底烟气出口经斜道排至烟气冷却室。

50.实施例2

51.本实施例公开了一种焦炉煤气单热式焦炉加热煤气调节方法,可采用实施例1所述焦炉煤气单热式焦炉炉体结构。

52.其中,燃烧室上升立火道1、燃烧室下降立火道2、.空气预热室3、空气换向阀4、空气进口5、分烟道6、烟气冷却室7、烟气换向阀8、焦炉煤气总管9、第一煤气支管10、第一煤气开闭阀11、第二煤气支管12、第二煤气开闭阀13、煤气底出口14、煤气中出口15、煤气上出口16、立火道隔墙17、斜道18、砖煤气道19。

53.所述一种焦炉煤气单热式焦炉加热煤气调节方法,包括以下步骤:

54.燃烧室第一煤气支管10、第二煤气支管12上的第一煤气开闭阀11、第二煤气开闭

阀13开闭阀控制系统按设定的交换周期开、闭阀门,第一煤气支管10、第二煤气支管12交替向燃烧室供给煤气;煤气开闭阀控制系统按设定20分钟进行一次换向。空气预热室3、烟气冷却室7的空气换向阀4、烟气换向阀8跟随第一煤气支管10、第二煤气支管12的开闭阀控制系统设定的交换周期同步换向;“n”燃烧室第一煤气支管10、第二煤气支管12的开闭阀和空气预热室、烟气冷却室的换向阀的换向时刻与“n+1”燃烧室的换向时刻相差5分钟,即“n”燃烧室停止供给煤气的时刻,“n+1”依然保持向燃烧室供给煤气。燃烧烟气连续进入分烟道,烟道吸力波动减小;也解决了传统焦炉在换向时焦炉炉体内部出现周期性吸力波动问题。其原因是焦炉煤气系统换向时,需要短暂停止供给煤气,烟囱吸力致使焦炉炉体内部吸力发生大幅波动,炭化室煤气向煤气燃烧系统串漏。

55.燃烧室加热煤气调节系统根据炭化室推焦—装煤作业计划和装炉煤的炼焦耗热量前馈设定在一个结焦周期内每个交换周期的煤气供给量调节交换周期内第一煤气支管10、第二煤气支管12开闭阀交替换向时的停顿时间,即第一煤气开闭阀11开、第二煤气开闭阀13阀门闭状态转换为第一煤气开闭阀11闭、第二煤气开闭阀13开状态之间的停顿时间,停顿时间内停止向燃烧室供给煤气;达到减少一个交换周期内的煤气供给量的目的。该种加热煤气调节方法时以缩短第一煤气支管10、第二煤气支管12的开阀时间达到调节煤气供给量。例如:换向周期设定20分钟,第一煤气支管开阀供给煤气时间设定4种状态,19.8

′

(最大)、17.8

′

、16.8

′

、14.8

′

(最小),其余时间第一煤气支管开闭阀处于关阀状态。在下一交换周期内,第二煤气支管开阀供给煤气时间方式相同。

56.一座焦炉每个燃烧室均以“空气换向阀—空气预热室—燃烧室—烟气冷却室—烟气换向阀”集成为一个独立的燃烧室加热系统。各燃烧室在独立调节加热煤气流量时相互之间不发生干扰。焦炉加热控制系统根据实际生产情况,差异化控制各燃烧室向炭化室供热强度。例如:炭化室装煤初期,炉墙向煤料传热强度大,通过上述煤气调节方法采用最大煤气供给状态。空气换向阀和烟气换向阀跟随煤气开闭阀同步换向。

57.为了适应焦炉煤气燃烧的特点,煤气采用多段供气、空气采用单段供气的方式,使立火道内处于乏煤气的燃烧环境。控制各段煤气出口流量,达到降低煤气燃烧域的温度,有利高向加热均衡。

58.焦炉炉体设计和砌筑时,燃烧室供给焦炉煤气分三段进入立火道,改变各段煤气出口的调节砖尺寸,调整各出口截面积,控制各段出口煤气各段分配比例如下:下段45%、中段40%、上段15%。

59.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1