一种润滑油复合添加剂的制作方法

1.本发明属于润滑材料技术领域,具体涉及一种润滑油复合添加剂。

背景技术:

2.恶劣工作条件下的机械设备长期处于低速重载、高温高湿、强腐蚀性的工作环境,因摩擦磨损导致的设备故障甚至生产事故频发,改善机械设备润滑条件是减少腐蚀、降低摩擦磨损、延长使用寿命的有效手段。润滑油作为抗磨减摩的重要手段被广泛运用于机械设备,正确合理的加入润滑添加剂可提高润滑油性能,从而满足更高的使用要求,适用于工业生产。抗氧化剂和极压抗磨剂是改善润滑油性能的重要添加剂。

3.在润滑油成品油的生产过程中,润滑油复合添加剂具有添加方便、工艺简单、质量稳定的特点而被广泛应用。现有文献报道的润滑油复合添加剂一般由基础稀释油、清净剂、无灰分散剂、抗氧剂、辅助抗氧剂、抗氧抗磨剂、防锈剂等组成。抗氧剂用自身还原反应阻止烃基被氧化,起到持续稳定润滑的作用;极压抗磨剂通过与金属表面反应生成一层化学反应膜,避免摩擦副间的直接接触,降低磨损,在恶劣的工况下可以显著改善润滑效果。现有的复合添加剂组成仍然存在一些缺点:总体加剂量较大;对基础油的感受性不强,需要特定的基础油设备的运转离不开润滑油添加剂,而润滑油又离不开润滑油添加剂,润滑油添加剂是现代各种高级润滑油的精髓。据统计,大约30%的能源消耗在摩擦上,80%的损坏零件是由磨损报废的。但随着工业的不断发展,机械性能的不断提高,其运行条件也越来越严厉,造成了更大的设备磨损和更多的能耗,在润滑油中添加普通的润滑油添加剂显然已经不能起到原有的相应作用了,因此需要一种提高润滑效果,提高使用周期,减少使用损耗以及添加量较少的新型润滑油复合添加剂。

技术实现要素:

4.本发明的目的是提供一种润滑油复合添加剂,本发明提供的润滑油复合添加剂在使用过程中添加量少,显著提高润滑油的润滑性能,对环境污染小,在高温长期工作中润滑油的损失量减少,延长了润滑油的使用时间降低成本。

5.为实现上述目的,本发明提供了以下技术方案:

6.本发明提供了一种润滑油复合添加剂,由以下重量份的原料组成:基础油1-10份、纳米硼酸盐6-12份、二烷基二硫代磷酸铜3-6份、二烷基二硫代氨基甲酸铜3-6份、多层石墨烯0.5-2份、纳米级颗粒0.5-2份、抗氧化剂5-15份、防锈剂10-20份、硫化烯烃棉籽油10-20份、三羟甲基丙烷酯1-5份。

7.优选的,所述基础油为矿物基础油、合成基础油或植物油基础油中的一种或多种混合。

8.优选的,所述多层石墨烯层数为3-10层。

9.优选的,所述纳米级颗粒为纳米金属颗粒、纳米金属氧化物颗粒、纳米石墨或纳米碳粉。

10.优选的,所述纳米碳粉的粒径为10-60nm。

11.优选的,所述抗氧化剂为硫磷烷基酚锌盐、2,6-二丁基混合酚、二烷基二硫代磷酸锌盐或硫化氨基甲酸锌。

12.优选的,所述防锈剂为磺酸钡、磺酸钠、烷基苯磺酸盐或环氧酸锌。

13.本发明还提供了一种润滑油复合添加剂的制备方法,包括以下步骤:

14.1)将所述多层石墨烯和纳米级颗粒置于高速混合机中混合均匀,然后使用球磨机球磨混合得到纳米改性石墨烯;

15.2)将所述步骤1)中的纳米改性石墨烯与基础油混合均匀然后依次加入纳米硼酸盐、二烷基二硫代磷酸铜和二烷基二硫代氨基甲酸铜在高速分散机中分散均匀得到混合油;

16.3)在所述步骤2)中的混合油中加入抗氧化剂、防锈剂、硫化烯烃棉籽油和三羟甲基丙烷酯在30-60℃下混合1-3h得到润滑油复合添加剂。

17.优选的,所述的润滑油复合添加剂在基础润滑油中的应用。

18.优选的,所述润滑油复合添加剂与基础润滑油混合重量比为1~10:200~500。本发明的有益技术效果:

19.本发明提供了一种润滑油复合添加剂,将纳米改性石墨烯与基础油混合再加入纳米硼酸盐和有机钼,然后再通过添加助剂混合得到润滑油复合添加剂,通过纳米改性石墨烯、纳米硼酸盐和有机钼的互相配合显著提高了润滑油的润滑效果,纳米硼酸盐与有机钼共同使用使具有良好的极压抗磨性,同时起到将纳米改性石墨烯均匀分散的作用,均匀分散的改性石墨烯既有极高的极压抗磨性又与基础油亲和度高使纳米硼酸盐和有机钼形成厚度均匀且坚固的润滑膜提高润滑稳定性。本发明制得的润滑油复合添加剂用量较少在基础润滑油中加入量1%时即可提高润滑油的润滑性能以及使用周期,扩展润滑油的使用范围,减少高温损耗。

具体实施方式

20.本发明提供了一种润滑油复合添加剂,由以下重量份的原料组成:基础油1-10份、纳米硼酸盐6-12份、二烷基二硫代磷酸铜3-6份、二烷基二硫代氨基甲酸铜3-6份、多层石墨烯0.5-2份、纳米级颗粒0.5-2份、抗氧化剂5-15份、防锈剂10-20份、硫化烯烃棉籽油10-20份、三羟甲基丙烷酯1-5份。

21.在本发明中,所述原料优选为:基础油3-6份、纳米硼酸盐8-10份、二烷基二硫代磷酸铜4-5份、二烷基二硫代氨基甲酸铜4-5份、多层石墨烯1-1.5份、纳米级颗粒1-1.5份、抗氧化剂8-12份、防锈剂13-17份、硫化烯烃棉籽油13-17份、三羟甲基丙烷酯2-4份;更优选为:基础油5份、纳米硼酸盐9份、二烷基二硫代磷酸铜4.5份、二烷基二硫代氨基甲酸铜4.5份、多层石墨烯1份、纳米级颗粒1份、抗氧化剂10份、防锈剂15份、硫化烯烃棉籽油15份、三羟甲基丙烷酯3份。

22.在本发明中,所述基础油优选为矿物基础油、合成基础油或植物油基础油中的一种或多种混合,更优选为矿物基础油和植物油基础油的混合物。

23.在本发明中,所述多层石墨烯层数优选为3-10层,更优选为4-6层,最优选为5层。

24.本发明使用的石墨烯具有多孔蜂窝状结构,并通过多层石墨烯是纳米级颗粒穿插

在多层石墨烯的空隙中,提高润滑效果和抗极压能力,而且纳米颗粒的间隔均匀减少多层石墨烯分散在润滑油中时的团聚现象。

25.在本发明中,所述纳米级颗粒优选为纳米金属颗粒、纳米金属氧化物颗粒、纳米石墨或纳米碳粉,更优选为纳米金属颗粒或纳米金属氧化物颗粒,最优选为纳米金属颗粒;粒径优选为10-60nm,更优选为20-50nm,最优选为30-40nm。

26.在本发明中,所述纳米金属颗粒优选为纳米钛颗粒、纳米镍颗粒或纳米铜颗粒,更优选为纳米镍颗粒。

27.在本发明中,所述抗氧化剂优选为硫磷烷基酚锌盐、2,6-二丁基混合酚、二烷基二硫代磷酸锌盐或硫化氨基甲酸锌,更优选为硫化氨基甲酸锌或二烷基二硫代磷酸锌盐。

28.在本发明中,所述防锈剂优选为磺酸钡、磺酸钠、烷基苯磺酸盐或环氧酸锌,更优选为磺酸钡或烷基苯磺酸盐。

29.本发明还提供了一种润滑油复合添加剂的制备方法,包括以下步骤:

30.1)将所述多层石墨烯和纳米级颗粒置于高速混合机中混合均匀,然后使用球磨机球磨混合得到纳米改性石墨烯;

31.2)将所述步骤1)中的纳米改性石墨烯与基础油混合均匀然后依次加入纳米硼酸盐、二烷基二硫代磷酸铜和二烷基二硫代氨基甲酸铜在高速分散机中分散均匀得到混合油;

32.3)在所述步骤2)中的混合油中加入抗氧化剂、防锈剂、硫化烯烃棉籽油和三羟甲基丙烷酯在30-60℃下混合1-3h得到润滑油复合添加剂。

33.在本发明中,所述步骤1)中球磨时间优选为20-40min,更优选为30min;球磨粒径优选为25-40nm,更优选为30nm。

34.在本发明中,所述步骤3)中混合温度优选为40-50℃,更优选为45℃;混合时间优选为2h。

35.本发明将纳米改性石墨烯与基础油混合显著提高润滑性能,加入纳米硼酸盐和有机钼具有协同作用进一步提高润滑效果并具有分散作用,在高速分散机的作用下使纳米改性石墨烯均匀的分散在基础油中,减少团聚的发生;抗氧化剂、防锈剂、硫化烯烃棉籽油和三羟甲基丙烷酯使添加剂的保质期限较长,不会产生沉淀,在添加到润滑油中时容易混合。

36.在本发明中,所述润滑油复合添加剂与基础润滑油混合重量比优选为1~10:200~500,更优选为2:200。

37.本发明所制备的润滑油复合添加剂仅需要添加1%即可显著提高润滑基础油的润滑性能,使用寿命,减少高温运作损失,提高降解能力,减少环境污染。

38.实施例1

39.1)制备纳米改性石墨烯:将多层石墨烯1份和纳米级颗粒1份置于高速混合机中混合均匀,然后使用球磨机球磨混合30min得到纳米改性石墨烯。

40.2)将所得的纳米改性石墨烯与基础油5份混合均匀然后依次加入纳米硼酸盐9份、二烷基二硫代磷酸铜4.5份和二烷基二硫代氨基甲酸铜4.5份在高速分散机中分散均匀;

41.3)在步骤2)所得的混合油中加入抗氧化剂10份、防锈剂15份、硫化烯烃棉籽油15份和三羟甲基丙烷酯3份在45℃下混合2h得到润滑油复合添加剂。

42.实施例2

43.1)制备纳米改性石墨烯:将多层石墨烯0.5份和纳米级颗粒0.5份置于高速混合机中混合均匀,然后使用球磨机球磨混合20min得到纳米改性石墨烯。

44.2)将所得的纳米改性石墨烯与基础油1份混合均匀然后依次加入纳米硼酸盐6份、二烷基二硫代磷酸铜3份和二烷基二硫代氨基甲酸铜3份在高速分散机中分散均匀;

45.3)在步骤2)所得的混合油中加入抗氧化剂5份、防锈剂10份、硫化烯烃棉籽油10份和三羟甲基丙烷酯1份在30℃下混合1h得到润滑油复合添加剂。

46.实施例3

47.1)制备纳米改性石墨烯:将多层石墨烯2份和纳米级颗粒2份置于高速混合机中混合均匀,然后使用球磨机球磨混合40min得到纳米改性石墨烯。

48.2)将所得的纳米改性石墨烯与基础油10份混合均匀然后依次加入纳米硼酸盐12份、二烷基二硫代磷酸铜6份和二烷基二硫代氨基甲酸铜6份在高速分散机中分散均匀;

49.3)在步骤2)所得的混合油中加入抗氧化剂15份、防锈剂20份、硫化烯烃棉籽油20份和三羟甲基丙烷酯5份在60℃下混合3h得到润滑油复合添加剂。

50.实施例4

51.1)制备纳米改性石墨烯:将多层石墨烯5份和纳米级颗粒5份置于高速混合机中混合均匀,然后使用球磨机球磨混合30min得到纳米改性石墨烯。

52.2)将所得的纳米改性石墨烯与基础油5份混合均匀然后依次加入纳米硼酸盐9份、二烷基二硫代磷酸铜4.5份和二烷基二硫代氨基甲酸铜4.5份在高速分散机中分散均匀;

53.3)在步骤2)所得的混合油中加入抗氧化剂10份、防锈剂15份、硫化烯烃棉籽油15份和三羟甲基丙烷酯3份在45℃下混合2h得到润滑油复合添加剂

54.实施例5

55.1)制备纳米改性石墨烯:将多层石墨烯0.1份和纳米级颗粒0.1份置于高速混合机中混合均匀,然后使用球磨机球磨混合30min得到纳米改性石墨烯。

56.2)将所得的纳米改性石墨烯与基础油5份混合均匀然后依次加入纳米硼酸盐9份、二烷基二硫代磷酸铜4.5份和二烷基二硫代氨基甲酸铜4.5份在高速分散机中分散均匀;

57.3)在步骤2)所得的混合油中加入抗氧化剂10份、防锈剂15份、硫化烯烃棉籽油15份和三羟甲基丙烷酯3份在45℃下混合2h得到润滑油复合添加剂

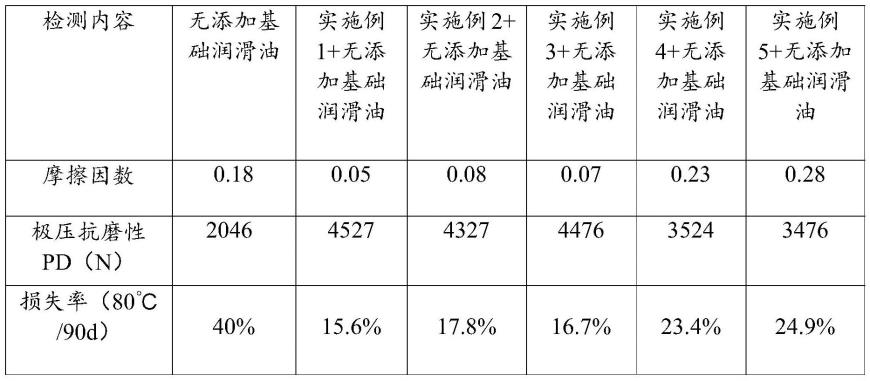

58.质量检测如表1所示:

59.表1:质量检测表

60.存放天数(35℃)实施例1实施例2实施例3实施例4实施例530d无沉淀无沉淀无沉淀无沉淀无沉淀90d无沉淀无沉淀无沉淀有沉淀无沉淀180d无沉淀无沉淀极少沉淀较多沉淀无沉淀

61.将润滑油复合添加剂2份加入到无添加的润滑基础油200份中进行效果检测如表2所示:

62.表2:效果检测表

[0063][0064]

将实施例1所得的润滑油复合添加剂按照不同比例与无添加的润滑基础油混合,并检测性能见表3。

[0065]

表3:实施例1润滑油复合添加剂性能检测表

[0066]

润滑油复合添加剂(份数)12510无添加润滑基础油(份数)200200200200摩擦因数0.080.050.120.14极压抗磨性pd(n)4323452742744105

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1