一种缩短进口气化炉技术开车时间的系统的制作方法

1.本实用新型涉及一种系统,更具体一点说,涉及一种缩短进口气化炉技术开车时间的系统,属于石油化工领域。

背景技术:

2.shell重油气化炉投料失败或者开车过程出现跳车,e200逻辑系统将自动执行gsd停车,并根据需要进行下一阶段准备。通过对开车阶段的技术总结,发现烧嘴的设计、耐火材料的设计均可满足连续开车要求,按照shell逻辑控制及pid设计,出现气化炉投料失败或者开车过程出现跳车后,再次进入开车阶段,需要6-10h,开车时间长,二次开车期间的燃料气、空气的损耗高,因此急需通过技术论证和技术改进,实现将跳车转入开车阶段时间缩短,大大提高了热备和二次开车效率,大大降低了二次开车期间的燃料气、空气的损耗是必然。

技术实现要素:

3.为了解决上述现有技术问题,本实用新型提供具有能够缩短油渣制氢气化的开车时间、结构简单、操作便捷等技术特点的一种缩短进口气化炉技术开车时间的系统。

4.为了实现上述目的,本实用新型是通过以下技术方案实现的:

5.一种缩短进口气化炉技术开车时间的系统,包括气化炉,所述气化炉中部连接有二号管线,所述二号管线连接炭黑分离器,所述炭黑分离器通过三号管线连接在洗涤塔中部,所述气化炉顶端连接有一号管线,所述一号管线连接有冲压管线,所述冲压管线连接在三号管线上,所述洗涤塔上端处连接有四号管线,所述四号管线连接在炭黑激冷管上端处,还包括连接有洗涤液的洗涤水泵,所述洗涤水泵通过五号管线连接在洗涤塔上端,所述五号管线分设有六号管线,所述六号管线连接在气化炉下端处,还包括喷淋水泵b,所述喷淋水泵b通过七号管线连接在炭黑激冷管下端处,所述炭黑激冷管顶端连接有八号管线,所述八号管线连接在气化炉中部处,所述八号管线分设有九号管线,所述九号管线连接在喷射器上,所述喷射器通过管线连接在烟囱上。

6.优选的,所述四号管线分设有若干个子四号管线,子四号管线自上而下伸进炭黑激冷管内,且位于炭黑激冷管内的子四号管线上均连接有喷头;所述七号管线分设有若干个子七号管线,子七号管线自上而下伸进炭黑激冷管内,且位于炭黑激冷管内的子七号管线上均连接有喷头。

7.优选的,所述气化炉顶端出口处的一号管线上连接有气化炉充压后阀、气化炉充压前阀,所述气化炉充压后阀、气化炉充压前阀间的一号管线上连接有带有气化炉充压放空阀的外管线。

8.优选的,所述冲压管线包括连接在一号管线上的分离器充压前阀、分离器充压后阀,所述分离器充压前阀、分离器充压后阀间连接有带有分离器充压放空阀的管线,所述分离器充压前阀的上端和分离器充压后阀下端间连接有旁通管路,所述旁通管路上连接有分

离器充压旁通阀a、分离器充压旁通阀b。

9.优选的,所述二号管线上连接有激冷水泵p、激冷水阀,所述四号管线4上连接有喷淋水阀b、洗涤水循环阀,所述洗涤塔底端连接有喷淋水泵a,所述喷淋水泵a连接在喷淋水阀b、洗涤水循环阀间的四号管线上。

10.优选的,所述九号管线上连接有放空后阀、放空前阀,所述七号管线上连接有喷淋水阀a,所述五号管线上连接有洗涤水阀uzv10063。

11.优选的,所述洗涤塔顶部连接有外接管道,所述外接管道上设有合成气出口阀。

12.优选的,所述气化炉底部连接有冷水补水管线,所述六号管线上还连接有预热水管线,所述预热水管线连接在气化炉下端处,所述预热水管线上设有预热水泵。

13.优选的,所述冷水补水管线上连接有冷水补水阀a、冷水补水阀b,所述预热水管线上连接有预热水阀。

14.优选的,所述喷射器上还连接有氮气管线,所述一号管线连接有mn管线。

15.有益效果:能够缩短油渣制氢气化的开车时间、结构简单、操作便捷,可减少燃气、空气消耗量,增加产品气,市场应用前景广阔。

附图说明

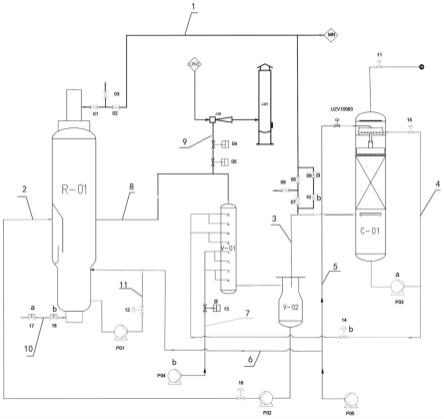

16.图1是本实用新型结构原理框图。

具体实施方式

17.以下结合说明书附图,对本实用新型作进一步说明,但本实用新型并不局限于以下实施例。

18.随着国内、国际加大对碳排放的指标要求,传统气化技术越来越被限制,重油气化技术在未来10年,将迎来较好机遇与发展。本技术将对重油气化技术的广泛应用以及国产化技术的发展和优化过程,起到积极的推进作用。

19.如图1所示为一种缩短进口气化炉技术开车时间的系统的具体实施例,该实施例一种缩短进口气化炉技术开车时间的系统,包括气化炉r-01,所述气化炉r-01中部连接有二号管线2,所述二号管线2连接炭黑分离器v-02,所述炭黑分离器v-02通过三号管线3连接在洗涤塔c-01中部,所述气化炉r-01顶端连接有一号管线1,所述一号管线1连接有冲压管线,所述冲压管线连接在三号管线3上,所述洗涤塔c-01上端处连接有四号管线4,所述四号管线4连接在炭黑激冷管v-01上端处,还包括连接有洗涤液的洗涤水泵p05,所述洗涤水泵 p05通过五号管线5连接在洗涤塔c-01上端,所述五号管线5分设有六号管线 6,所述六号管线6连接在气化炉r-01下端处,还包括喷淋水泵bp04,所述喷淋水泵bp04通过七号管线7连接在炭黑激冷管v-01下端处,所述炭黑激冷管 v-01顶端连接有八号管线8,所述八号管线8连接在气化炉r-01中部处,所述八号管线8分设有九号管线9,所述九号管线9连接在喷射器j-02上,所述喷射器j-02通过管线连接在烟囱j-01上。

20.优选的一种实施例方式,所述四号管线4分设有若干个子四号管线,子四号管线自上而下伸进炭黑激冷管v-01内,且位于炭黑激冷管v-01内的子四号管线上均连接有喷头;所述七号管线7分设有若干个子七号管线,子七号管线自上而下伸进炭黑激冷管v-01内,且位于炭黑激冷管v-01内的子七号管线上均连接有喷头。

21.优选的一种实施例方式,所述气化炉r-01顶端出口处的一号管线1上连接有气化炉充压后阀01、气化炉充压前阀02,所述气化炉充压后阀01、气化炉充压前阀02间的一号管线1上连接有带有气化炉充压放空阀03的外管线。

22.优选的一种实施例方式,所述冲压管线包括连接在一号管线1上的分离器充压前阀06、分离器充压后阀07,所述分离器充压前阀06、分离器充压后阀 07间连接有带有分离器充压放空阀08的管线,所述分离器充压前阀06的上端和分离器充压后阀07下端间连接有旁通管路,所述旁通管路上连接有分离器充压旁通阀a09、分离器充压旁通阀b10。

23.优选的一种实施例方式,所述二号管线2上连接有激冷水泵p02、激冷水阀 16,所述四号管线4上连接有喷淋水阀b14、洗涤水循环阀15,所述洗涤塔c-01 底端连接有喷淋水泵ap03,所述喷淋水泵ap03连接在喷淋水阀b14、洗涤水循环阀15间的四号管线4上。

24.优选的一种实施例方式,所述九号管线9上连接有放空后阀04、放空前阀 05,所述七号管线7上连接有喷淋水阀a13,所述五号管线5上连接有洗涤水阀 uzv10063。

25.优选的一种实施例方式,所述洗涤塔c-01顶部连接有外接管道,所述外接管道上设有合成气出口阀11。

26.优选的一种实施例方式,所述气化炉r-01底部连接有冷水补水管线101,所述六号管线6上还连接有预热水管线110,所述预热水管线110连接在气化炉 r-01下端处,所述预热水管线110上设有预热水泵p01。

27.优选的一种实施例方式,所述冷水补水管线101上连接有冷水补水阀a17、冷水补水阀b18,所述预热水管线110上连接有预热水阀12。

28.优选的一种实施例方式,所述喷射器j-02上还连接有氮气管线,所述一号管线1连接有mn管线。

29.充压流程:

30.系统开车充压流程为打开气化炉充压后阀01、气化炉充压前阀02、分离器充压前阀06、分离器充压后阀07,关闭气化炉充压放空阀03、分离器充压放空阀08,利用2.5mpa-mn向系统充压(mn:2.5mpa中压氮气,纯度≥99.99%),平衡管网压力2min,打开分离器充压旁通阀a09和分离器充压旁通阀b10快速向系统充压至1.3mpa,充压时间控制在12-15分钟,气化炉r-01温降约100℃;

31.降温水流程:

32.现有技术中,系统停车后,系统中均为高温水>200℃,再次执行系统开车,需要系统降压至常压,对气化炉r-01进行更换辅助烧嘴进行二次烘炉操作,此时由于系统水温过高,降温阶段制约二次开车时间,本技术中高温合成气由激冷水泵经p02、激冷水阀16打入的激冷水进行初步降温,合成气在激冷室洗涤后进入炭黑激冷管v-01进行再次洗涤,炭黑激冷管v-01中的洗涤水分别来自四号管线4、七号管线7,即一股由喷淋水泵ap03经喷淋水阀b14进行上部喷淋增湿、一股由喷淋水泵bp04经喷淋水阀a13进行下部喷淋增湿,增湿后进入炭黑分离器v-02进行气液两相分离,液相经激冷水泵p02循环至气化炉r-01,气相进入洗涤塔c-01,再次经过洗涤:一股由洗涤水泵p05经洗涤水阀uzv10063 喷淋洗涤和一股由喷淋水泵ap03经洗涤水循环阀15循环洗涤,合成气灰分< 0.1ug/nm3,经合成气出口阀11送入后工序,在降温阶段,当系统压力降至0.5mpa 后,导通冷水补水阀b18阀前盲板为通位,打开冷水补水阀a17和冷水补水阀 b18向系统补充常温水,系统水温可快速降低至<

100℃,为降水温节约3-5h。

33.系统产品规模油渣气化产有效气co+h214万nm3/h,最终富氢气产品规模 14.1万nm3/h。将开车时间缩短至2h,可减少4-6h的燃气、空气消耗量约:燃料气1200nm3、空气24000nm3;增加产品气最高达72万nm3。

34.系统进入开车逻辑后,分别进行如下步序:开车准备、隔离预开工物料、建立系统开工压力、建立开工物料流量、启动反应器进料、系统升压、正常运行步骤;本发明开车充压流程在建立系统开工压力阶段介入,气化炉充压放空阀03、分离器充压放空阀08关闭及关联管线切出;气化炉充压后阀01、气化炉充压前阀02、分离器充压前阀06、分离器充压后阀07、分离器充压旁通阀 a09和分离器充压旁通阀b10打开及关联管线投用,向系统内充压至1.3mpa。充压完成后,气化炉充压后阀01、气化炉充压前阀02、分离器充压前阀06、分离器充压后阀07、分离器充压旁通阀a09和分离器充压旁通阀b10关闭及关联管线切出;气化炉充压放空阀03、分离器充压放空阀08在上述阀门关闭后打开及关联管线投用;开车阶段的充压流程可按开车逻辑需要反复使用,系统运行期间阀门自动禁用。系统停车阶段,充压流程保持关闭状态,仅在开工阶段根据逻辑需要进行投、切。

35.系统进入停车逻辑后,分别进行如下步序:隔离运行物料、系统隔离、系统减压、物料吹扫、系统置换、停车完成步骤;本发明降温水流程在系统减压阶段(系统压力减压至0.5mpa)投用,实现边减压边降温,缩短二次开工时间;当系统压力降至0.5mpa时,冷水补水阀b18阀前盲板为通位,打开冷水补水阀 a17和冷水补水阀b18向系统补充常温水,反应器r-01水温可快速降低至< 100℃,待水温<90℃后,反应器r-01进行水循环切换,通过p01泵经过12阀进行气化炉r-01内循环,关闭冷水补水阀b18阀和冷水补水阀a17,冷水补水阀b18阀前盲板为盲位;在系统停工完成降水温至再次开工期间,降水温流程不再投用;系统正常运行期间本发明降水温流程不投用。

36.最后,需要注意的是,本实用新型不限于以上实施例,还可以有很多变形。本领域的普通技术人员能从本实用新型公开的内容中直接导出或联想到的所有变形,均应认为是本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1