径向流脱硫塔的制作方法

1.本实用新型涉及煤气脱硫技术领域,尤其涉及一种径向流脱硫塔。

背景技术:

2.煤气是钢铁冶金、石油化工等行业重要的燃料及原料之一,应用非常广泛,如作为燃料可用于焦炉、热风炉、管式炉、球团等工艺加热,利用余压发电可应用于trt(高炉煤气余压透平发电装置)机组、bprt机组(煤气透平与电机同轴驱动的高炉鼓风能量回收成套机组)等,燃烧发电可用于锅炉蒸汽机发电、ccpp (燃气蒸汽联合循环发电机组)等,还可作为化工原料用于合成氨、甲醇、醋酸等制备。

3.现阶段,采用现有脱硫塔处理后的煤气中硫化物等杂质含量仍较高,制约煤气的广泛应用,作为燃料使用时,由于其较高的硫化物等杂质含量导致燃烧后的热煤气中二氧化硫浓度排放超标,无法满足环保规范要求;作为化工原料,较高的硫化物等杂质含量也会影响合成产品的品质。因此,如何能有效脱除煤气中的硫化物等杂质,保证净化后的煤气品质能够满足余压发电、直接燃烧、燃烧发电、化工原料或提纯等不同用户点的标准要求,是亟待解决的问题。

4.目前,虽然有多种针对煤气进行脱硫净化的脱硫设备,但均会存在对煤气通过的阻力较大、脱硫效果不佳以及设备自身体积较大、使用过程中成本高等问题。

5.由此,本发明人凭借多年从事相关行业的经验与实践,提出一种径向流脱硫塔,以克服现有技术的缺陷。

技术实现要素:

6.本实用新型的目的在于提供一种径向流脱硫塔,能对煤气进行充分脱硫,实现煤气的高效净化,满足用户对煤气品质的要求。

7.本实用新型的另一目的在于提供一种径向流脱硫塔,在保证对煤气进行高效净化的同时,可实现设备规模小型化,整体占地面积小,有效减少成本。

8.本实用新型的目的可采用下列技术方案来实现:

9.本实用新型提供了一种径向流脱硫塔,所述径向流脱硫塔包括筒体,所述筒体的内部形成有气相内腔和气相外腔,所述气相内腔为竖向延伸且底部封口、顶部开口的柱状腔室,所述气相外腔为沿所述气相内腔的周向环设于所述气相内腔外侧且底部开口、顶部封口的环状腔室,所述气相外腔与所述气相内腔之间设置有径向流净化结构,所述径向流净化结构为沿所述气相内腔的周向夹设于所述气相外腔与所述气相内腔之间且底部封口、顶部设置有投料口的环状结构,所述径向流净化结构的内部形成有与所述投料口相贯通的净化腔,所述净化腔内填装有用于脱除煤气中所含硫化物的净化材料,所述净化腔分别与所述气相外腔和所述气相内腔相连通;

10.所述筒体上设置有与所述气相外腔的底部开口相连通的进气管,所述筒体上还设置有与所述气相内腔的顶部开口相连通的出气管。

11.在本实用新型的一较佳实施方式中,所述进气管设置于所述筒体的底部且位于所述径向流净化结构的下方,所述出气管设置于所述筒体的顶部且位于所述径向流净化结构的上方,所述进气管和所述出气管分别与所述筒体的内部相连通。

12.在本实用新型的一较佳实施方式中,所述进气管包括水平段管体、弯折段管体和竖直段管体,所述竖直段管体的顶端与所述筒体连接,所述竖直段管体的底端与所述弯折段管体的一端连接,所述弯折段管体的另一端与所述水平段管体的一端连接,所述水平段管体的一端沿水平方向向远离所述筒体的方向延伸。

13.在本实用新型的一较佳实施方式中,所述筒体的内壁上有接灰板,所述接灰板的高度小于所述径向流净化结构的底部高度且大于所述进气管的高度,所述筒体的外壁且与所述接灰板相对的位置上设置有出灰管。

14.在本实用新型的一较佳实施方式中,所述接灰板为沿所述筒体的周向设置的环形结构,所述接灰板的横截面由远离所述筒体的内壁至靠近所述筒体的内壁逐渐向下倾斜,所述接灰板与所述筒体相连接位置和所述出灰管与所述筒体相连接位置的底部相平齐。

15.在本实用新型的一较佳实施方式中,所述接灰板位于所述气相外腔的下方,且所述气相外腔的底部开口在水平方向上的投影与所述接灰板在水平方向上的投影相重叠。

16.在本实用新型的一较佳实施方式中,所述出灰管的一端与所述筒体连接,所述出灰管的另一端相远离所述筒体的方向延伸,且所述出灰管的轴向由靠近所述筒体的外壁至远离所述筒体的外壁逐渐向下倾斜。

17.在本实用新型的一较佳实施方式中,所述筒体的内部沿其轴向形成有多个净化区域,每个所述净化区域内设置有至少一个所述径向流净化结构,且各所述径向流净化结构均沿所述筒体轴向排布。

18.在本实用新型的一较佳实施方式中,相邻两所述径向流净化结构之间预留有间隔段,所述间隔段的内部设置有所述接灰板,并在所述间隔段的外部且与所述接灰板相对的位置上设置有出灰管。

19.在本实用新型的一较佳实施方式中,所述径向流净化结构包括外网体、内网体和第一底板,所述内网体环设于所述气相内腔的外侧,所述外网体环设于所述内网体的外侧,所述第一底板呈环形结构,且第一底板的环形内缘与所述内网体的底部连接,所述第一底板的环形外缘与所述外网体的底部连接,以在所述外网体、所述内网体与所述第一底板之间合围形成所述净化腔,所述外网体的顶部与所述内网体的顶部之间所预留的开口即为所述投料口。

20.在本实用新型的一较佳实施方式中,所述外网体和所述内网体均采用金属材质的丝网制成,且所述外网体的孔径和所述内网体的孔径均小于所述净化材料的粒径。

21.在本实用新型的一较佳实施方式中,所述外网体的外侧沿其周向设置有第一导流板,所述第一导流板上匀布有多个第一导流孔,所述第一导流板的顶部设置有顶板,所述顶板呈环形结构,且所述顶板的环形内缘与所述第一导流板的顶部连接,所述顶板的环形外缘与所述筒体的内壁连接,以在所述第一导流板、所述筒体的内壁与所述顶板之间合围形成所述气相外腔。

22.在本实用新型的一较佳实施方式中,所述气相外腔的底部开口处设置有底网,所述底网呈环形结构,且所述底网的环形内缘与所述第一底板的环形外缘连接,所述底网的

环形外缘与所述筒体的内壁连接。

23.在本实用新型的一较佳实施方式中,所述内网体的内侧沿其周向设置有第二导流板,所述第二导流板上匀布有多个第二导流孔,所述第二导流板的底部设置有第二底板,所述第二底板呈圆盘状结构,且所述第二底板的外缘与所述第一底板的环形内缘连接,以在所述第二导流板与所述第二底板之间合围形成所述气相内腔。

24.在本实用新型的一较佳实施方式中,所述气相内腔中设置有至少一个内支撑,所述内支撑呈环形结构,且所述内支撑的环形外缘沿所述第二导流板的周向与所述第二导流板的内壁连接。

25.由上所述,本实用新型的径向流脱硫塔的特点及优点是:在筒体的内部形成有气相内腔和气相外腔,且在气相外腔与气相内腔之间设置有径向流净化结构,在径向流净化结构的内部形成有净化腔,净化腔分别与气相外腔和气相内腔相连通,筒体上设置有与气相外腔的底部开口相连通的进气管以及与气相内腔的顶部开口相连通的出气管,待净化的煤气依次通过进气管和气相外腔进入至净化腔内,在净化腔内通过填装的净化材料对煤气中含有的硫化物等杂质进行充分脱除,净化后的煤气进入至气相内腔中,再由出气管对外排出,从而对煤气进行充分脱硫,实现煤气的高效净化,满足用户对煤气品质的要求。

附图说明

26.以下附图仅旨在于对本实用新型做示意性说明和解释,并不限定本实用新型的范围。其中:

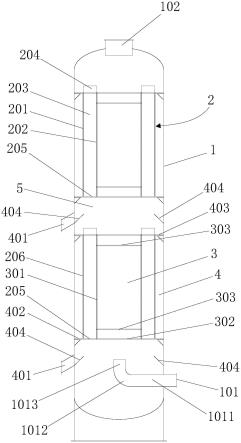

27.图1:为本实用新型径向流脱硫塔的结构示意图。

28.本实用新型中的附图标号为:

29.1、筒体;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

101、进气管;

30.1011、水平段管体;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1012、弯折段管体;

31.1013、竖直段管体;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

102、出气管;

32.2、径向流净化结构;

ꢀꢀꢀꢀꢀꢀꢀꢀ

201、外网体;

33.202、内网体;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

203、净化腔;

34.204、投料口;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

205、第一底板;

35.206、第一导流板;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3、气相内腔;

36.301、第二导流板;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

302、第二底板;

37.303、内支撑;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4、气相外腔;

38.401、出灰管;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

402、底网;

39.403、顶板;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

404、接灰板;

40.5、间隔段。

具体实施方式

41.为了对本实用新型的技术特征、目的和效果有更加清楚的理解,现对照附图说明本实用新型的具体实施方式。

42.如图1所示,本实用新型提供了一种径向流脱硫塔,该径向流脱硫塔包括竖向设置且呈圆柱形的筒体1,筒体1的内部形成有气相内腔3和气相外腔4,气相内腔3为竖向延伸且

底部封口、顶部开口的圆柱状腔室,气相外腔4为沿气相内腔3的周向环设于气相内腔3外侧且底部开口、顶部封口的圆环状腔室,气相外腔4与气相内腔3之间设置有径向流净化结构2,径向流净化结构2为沿气相内腔3的周向夹设于气相外腔4与气相内腔3之间且底部封口、顶部设置有投料口204的圆环状结构,径向流净化结构2的内部形成有与投料口204相贯通的净化腔203,净化腔203内填装有用于脱除煤气中所含硫化物的净化材料(采用分子筛、活性炭、微晶材料等现有净化材料即可),净化腔203分别与气相外腔4 和气相内腔3相连通;筒体1上设置有与气相外腔4的底部开口相连通的进气管 101,筒体1上还设置有与气相内腔3的顶部开口相连通的出气管102。

43.本实用新型在筒体1的内部形成有气相内腔3和气相外腔4,且在气相外腔 4与气相内腔3之间设置有径向流净化结构2,在径向流净化结构2的内部形成有净化腔203,净化腔203分别与气相外腔4和气相内腔3相连通,筒体1上设置有与气相外腔4的底部开口相连通的进气管101以及与气相内腔3的顶部开口相连通的出气管102,待净化的煤气依次通过进气管101和气相外腔4进入至净化腔203内,在净化腔203内通过填装的净化材料对煤气中含有的硫化物等杂质进行充分脱除,净化后的煤气进入至气相内腔3中,再由出气管102对外排出,从而对煤气进行充分脱硫,实现煤气的高效净化,满足用户对煤气品质的要求。

44.具体的,如图1所示,进气管101设置于筒体1的底部侧壁上且位于径向流净化结构2的下方,出气管102设置于筒体1的顶部中间位置且位于径向流净化结构2的上方,进气管101和出气管102分别与筒体1的内部相连通。待净化的煤气由进气管101进入至筒体1内,并经过径向流净化结构2的充分净化后通过出气管102进行外排。

45.在本实用新型的一个可选实施例中,如图1所示,进气管101包括水平段管体1011、弯折段管体1012和竖直段管体1013,竖直段管体1013沿竖直方向设置,水平段管体1011沿水平方向设置,弯折段管体1012自上至下由竖直方向向水平方向弯折,从而用于对竖直段管体1013与水平段管体1011进行连接。其中,竖直段管体1013的顶端与筒体1的底部侧壁连接,竖直段管体1013的底端与弯折段管体1012的一端连接,弯折段管体1012的另一端与水平段管体1011的一端连接,水平段管体1011的一端沿水平方向向远离筒体1的方向延伸。对进气管101具体结构的限定,可保证待净化的煤气在通过进气管101进入至气相外腔 4后可自下至上流动并充满整个气相外腔4,提高对煤气的净化效率。

46.进一步的,如图1所示,水平段管体1011、弯折段管体1012和竖直段管体 1013之间可为但不限于一体成型结构或者焊接。

47.在本实用新型的一个可选实施例中,如图1所示,筒体1的内壁上有接灰板404,接灰板404的高度小于径向流净化结构2的底部高度且大于进气管101的高度,煤气中被截留的粉尘会回落至接灰板404上而不会进入至进气管101中。筒体1的外壁且与接灰板404相对的位置上设置有出灰管401,可通过出灰管401 对接灰板404上所收集的粉尘进行定期外排。

48.在本实施例中,如图1所示,接灰板404为沿筒体1的周向设置的圆环形结构,接灰板404的横截面由远离筒体1的内壁至靠近筒体1的内壁逐渐向下倾斜,接灰板404与筒体1相连接位置和出灰管401与筒体1相连接位置的底部相平齐,回落至接灰板404上的粉尘可沿自身的倾斜方向滑动并进入出灰管401中,达到粉尘充分且自动外排的目的。

49.进一步的,如图1所示,接灰板404位于气相外腔4的下方,且气相外腔4 的底部开

口在水平方向上的投影与接灰板404在水平方向上的投影相重叠,使得接灰板404能够充分承接由气相外腔4的底部开口所掉落下来的粉尘,最大程度避免粉尘掉落至筒体1内的其他位置造成污染。

50.进一步的,如图1所示,出灰管401的一端与筒体1连接,出灰管401的另一端相远离筒体1的方向延伸,且出灰管401的轴向由靠近筒体1的外壁至远离筒体1的外壁逐渐向下倾斜,以便通过出灰管401对外排灰。

51.在本实用新型的一个可选实施例中,如图1所示,筒体1的内部沿其轴向形成有多个净化区域,每个净化区域内设置有至少一个径向流净化结构2,且各径向流净化结构2均沿筒体1轴向排布,各径向流净化结构2内可填装不同的净化材料,以达到不同的净化效果,实现净化效果可调的目的。

52.在本实施中,如图1所示,筒体1内沿其轴向设置有两个径向流净化结构2,进入筒体1内的待净化的煤气可自下至上依次经过两个径向流净化结构2的净化处理,以达到对煤气中硫化物等杂质充分脱除的效果。

53.进一步的,净化材料可为但不限于分子筛、活性炭、微晶材料等,能够对煤气中的硫化物等杂质起到吸收、脱除作用均可作为本实用新型中的净化材料使用,在此不做限定。

54.进一步的,如图1所示,相邻两径向流净化结构2之间预留有间隔段5,间隔段5的内部设置有接灰板404,并在间隔段5的外部且与接灰板404相对的位置上设置有出灰管401,从而可通过各的接灰板404对位于其上方的各段径向流净化结构2中所截留的粉尘进行承接,提高对粉尘的收集效果。

55.在本实用新型的一个可选实施例中,如图1所示,径向流净化结构2包括外网体201、内网体202和第一底板205,内网体202环设于气相内腔3的外侧,外网体201环设于内网体202的外侧,第一底板205呈圆环形结构,且第一底板 205的环形内缘与内网体202的底部连接,第一底板205的环形外缘与外网体201 的底部连接,以在外网体201、内网体202与第一底板205之间合围形成净化腔 203,外网体201的顶部与内网体202的顶部之间所预留的开口即为投料口204,通过投料口204可预先向净化腔203内投入净化材料。

56.进一步的,第一底板205可采用但不限于圆环形的金属板制成。

57.进一步的,外网体201和内网体202均采用金属材质的丝网制成,且外网体 201的孔径和内网体202的孔径均小于净化材料的粒径。通过外网体201、内网体202和第一底板205围合形成净化腔203,煤气可通过外网体201进入至净化腔203内,净化后的煤气在通过内网体202进入至气相内腔3中。

58.在本实施例中,如图1所示,外网体201的外侧沿其周向设置有第一导流板 206,第一导流板206上匀布有多个第一导流孔,第一导流板206的顶部设置有顶板403,顶板403呈圆环形结构,且顶板403的环形内缘与第一导流板206的顶部连接,顶板403的环形外缘与筒体1的内壁连接,以在第一导流板206、筒体1的内壁与顶板403之间合围形成气相外腔4。第一导流板206起到支撑的作用,保证气相外腔4的稳定性,同时第一导流板206上的各第一导流孔对煤气进入净化腔203起到导流的作用,保证煤气能够均匀、缓慢地进入至净化腔203内进行净化,提高对硫化物等杂质的脱除效果。

59.进一步的,如图1所示,气相外腔4的底部开口处设置有底网402,底网402 呈圆环形结构,且底网402的环形内缘与第一底板205的环形外缘连接,底网402 的环形外缘与筒

体1的内壁连接。煤气可穿过底网402进入至气相外腔4中,底网402能够对粉尘起到一定的截留作用,使得粉尘回落至下方的接灰板404上。

60.在本实施例中,如图1所示,内网体202的内侧沿其周向设置有第二导流板 301,第二导流板301上匀布有多个第二导流孔,第二导流板301的底部设置有第二底板302,第二底板302呈圆盘状结构,且第二底板302的外缘与第一底板 205的环形内缘连接,以在第二导流板301与第二底板302之间合围形成气相内腔3。第二导流板301起到支撑的作用,保证气相内腔3的稳定性,同时第二导流板301上的各第二导流孔对净化后的煤气由净化腔203进入至气相内腔3起到导流的作用,保证煤气能够均匀、缓慢地排出净化腔203。

61.进一步的,第二底板302可采用但不限于圆盘状的金属板制成。

62.进一步的,第一导流板206和第二导流板301均可采用但不限于圆环形的金属板制成。

63.在本实用新型的一个可选实施例中,如图1所示,气相内腔3中设置有至少一个内支撑303,内支撑303呈圆环形结构,且内支撑303的环形外缘沿第二导流板301的周向与第二导流板301的内壁连接,通过内支撑303对气相内腔3起到支撑、加固的作用,有效提高净化腔203以及气相内腔3的稳定性。

64.本实用新型的工作过程具体包括如下步骤:

65.步骤s1:关闭位于各径向流净化结构2下方的出灰管401,同时开启筒体1 上的进气管101和出气管102,待处理的焦炉煤气、高炉煤气和/或混合煤气等气体经外线管道输送至进气管101,再通过进气管101进入筒体1的内部,进入筒体1内的煤气经过底网402后首先进入到气相外腔4中;

66.步骤s2:进入气相外腔4内的煤气自下向上流动并充满环整个气相外腔4;

67.步骤s3:气相外腔4内的煤气依次通过第一导流板206上的各第一导流孔以及外网体201后进入至净化腔203内,在净化腔203内通过净化材料净化脱除煤气中的硫化物等杂质;

68.步骤s4:净化后的煤气再依次通过内网体202以及第二导流板301上的各第二导流孔后进入至气相内腔3内;

69.步骤s5:进入气相内腔3的煤气(即:一级净化煤气)自下向上进入位于上方的另一净化区域中的气相外腔4内;

70.重复步骤s2至步骤s5,直至充分脱除煤气中的硫化物等杂质,通过筒体1 顶部的出气管102将净化后的煤气排出筒体1,送出筒体1后净化煤气经外线送往气柜或者用户点。

71.上述过程中,煤气在通过底网402时,煤气中的粉尘经过底网402的截留会回落到接灰板404上,接灰板404上聚集的粉尘可通过出灰管401进行定期清理。

72.上述过程中,可根据煤气的气量以及煤气中的含硫量等因素,选择n级净化区域(n≥1),每级净化区域含有不少于一个径向流净化结构2,每个径向流净化结构2可以根据含硫杂质的组成不同,填充不同的净化材料,以达到对煤气中含硫杂质的充分净化的效果。

73.以下为本技术的一个具体实施例:

74.如图1所示,焦炉煤气、高炉煤气和/或混合煤气等气体(气体温度≤80℃) 经外线管道输送至径向流脱硫塔处,煤气进入径向流脱硫塔的筒体1前,先关闭筒体1上各层的出灰管401,同时开启筒体1上的进气管101和出气管102,煤气通过进气管101进入至筒体1的

底部,进入筒体1内的煤气经过圆环形的底网 402进入到气相外腔4中,煤气经过底网402的过程中所含的部分粉尘以及大颗粒杂质被底网402截留并回落至接灰板404上,进入气相外腔4中的气体自下向上流动并充满环整个气相外腔4,充满气相外腔4的煤气依次通过第一导流板206 上的各第一导流孔以及外网体201进入至净化腔203中,进入净化腔203中的煤气经过净化材料(净化材料包括分子筛、活性炭、微晶材料等)的净化而脱除部分硫化物等杂质(硫化物包括煤气中所含的有机硫和无机硫),净化后的煤气通过内网体202以及第二导流板301上的各第二导流孔进入至气相内腔3中,进入气相内腔3中的煤气通过筒体1顶部的出气管102排出到径向流脱硫塔的外部后,再经外部管线送往气柜或者用户点。

75.当煤气中总硫含量较高时,煤气经过一个净化区域中的径向流净化结构2净化后,仍未达到下游用户要求时,可通过增加筒体1的高度,在一个净化区域的上方设置n各净化区域(n≥1)的方式,达到对煤气中的硫化物等杂质充分脱除效果。其中,每级净化区域在竖向上包括不少于一个径向流净化结构2,各净化区域中的径向流净化结构2均相同,但各径向流净化结构2的净化腔203内填装的净化材料的种类和数量可根据煤气中的含硫物质种类和浓度进行调整。

76.如图1所示,当煤气经过位于下方的径向流净化结构2的净化后,自下向上进入位于上方的另一径向流净化结构2的气相外腔4中,再进入至净化腔203内进行净化处理,对煤气中的硫化物等杂质充分脱除后,煤气进入气相内腔3并自下向上流动,最终通过筒体1顶部的出气管102排出筒体1,送出筒体1后的净化煤气经外线送往气柜或者用户点,以满足下游用户的要求。

77.本实用新型的径向流脱硫塔的特点及优点是:

78.一、该径向流脱硫塔中,在气相外腔4与气相内腔3之间设置有径向流净化结构2,在径向流净化结构2的内部形成有分别与气相外腔4和气相内腔3相连通的净化腔203,在净化腔203内填装有净化材料,通过净化材料可对煤气进行充分脱硫,有效脱除煤气中硫化物等杂质,作为燃料使用时,能确保燃烧后的热烟气中二氧化硫等杂质浓度排放达标,满足环保规范要求;作为化工原料使用时,能确保产品品质。

79.二、该径向流脱硫塔中,在气相外腔4与气相内腔3之间设置有径向流净化结构2,径向流净化结构2为夹设于气相外腔4与气相内腔3之间且底部封口、顶部设置有投料口204的圆环状结构,通过径向流净化结构2的设置,可有效增大填料层的有效接触面积(即:净化材料与煤气的接触面积),同时使填料层的厚度更薄,吸附传质效率更高,有效减小系统的阻力损失,提高对煤气净化效果的同时,降低成本。

80.三、该径向流脱硫塔中,由于径向流净化结构2为夹设于气相外腔4与气相内腔3之间且底部封口、顶部设置有投料口204的圆环状结构,净化腔203内的净化材料在受热膨胀或遇冷收缩时,环形截面上任意点的受力均匀相等,以确保筒体1以及径向流净化结构2具有更好的稳定性。

81.四、该径向流脱硫塔在对煤气进行处理过程中,当需要调整净化材料的用量时,仅需要调整径向流净化结构2的尺寸和数量就可以达到增大气体流通面积,从而增大对煤气的处理量,无需增加筒体1的直径,各径向流净化结构2由于使自下向上层叠设置,能够有效减小脱硫塔的占地面积,尤其适用于改造类项目。

82.五、该径向流脱硫塔中,在净化腔与气相外腔4以及气相内腔3之间分别设置有第

一导流板206和第二导流板301,从而对煤气在各腔室之间的流动起到导流作用,能够有效防止煤气直接冲击净化材料;同时,通过第一导流板206和第二导流板301的导流分布作用,能够让煤气均匀、稳定地在各腔室之间流动,提高对煤气中硫化物等杂质的脱除效果。

83.六、该径向流脱硫塔中,在气相外腔4的底部开口处设置有底网402,并在气相外腔4的下方设置有接灰板404和出灰管401,能够有效去除并收集煤气中含有的粉尘以及部分大颗粒杂质,经集中收集后可定期排放。

84.以上所述仅为本实用新型示意性的具体实施方式,并非用以限定本实用新型的范围。任何本领域的技术人员,在不脱离本实用新型的构思和原则的前提下所作出的等同变化与修改,均应属于本实用新型保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1