一种正己烷产品生产装置的制作方法

1.本实用新型涉及一种以非芳组分油或c5-c6组分油为原料的正己烷产品生产装置。

背景技术:

2.目前,为了提高企业的整体效益,炼化企业会利用抽余油作为原料来提取正己烷产品,在每个炼化企业均会产生多种组分不同的抽余油,为了保证装备的利用率,一般每个炼化企业均只针对产量最大的抽余油设计相应的抽提装置,使得其他产量较低的抽余油无法作为正己烷原料,但针对不同组分的抽余油均设置一提取装置,在成本上并不经济,使得部分企业只能放弃部分产量较低的抽余油作为正己烷原料,这阻碍了炼化企业的效益最大化。

技术实现要素:

3.为使单一抽提装置适不同组分的正己烷原料,本实用新型提供了一种正己烷产品生产装置,其以非芳组分油或c5-c6组分油为原料,其包括分离塔、加氢反应器、脱轻塔和脱重塔,在分离塔的侧壁上设置有原料进口,分离塔的侧壁上的第一侧线出料口引出两根第一侧线管,两根第一侧线管分别为第一侧线管ⅰ和第一侧线管ⅱ,其中第一侧线管ⅱ连通非芳调和汽油池,该第一侧线出料口位于原料进口的上侧;分离塔的塔底的第一塔底出料口引出两根第一塔底管,该两根第一塔底管分别为第一塔底管ⅰ和第一塔底管ⅱ,其中第一塔底管ⅰ连通非芳调和汽油池;

4.第一塔底管ⅱ和第一侧线管ⅰ均经进料泵连通加氢反应器的塔顶的第二进料口,加氢反应器的塔底的第二塔底出料口连通分离罐,分离罐底部的排液口连通脱轻塔的侧壁上的第三进料口;

5.脱轻塔的塔底的第三塔底出料口连通脱重塔的侧壁上的第四进料口;

6.脱重塔的塔顶的第四塔顶出料口引出两根第四塔顶出料管,两根第四塔顶出料管分别为第四塔顶出料管ⅰ和第四塔顶出料管ⅱ,其中第四塔顶出料管ⅰ连通食品级添加剂罐,第四塔顶出料管ⅱ连通医药级添加剂罐。

7.利用该生产装置能够采用非芳组分油或c5-c6组分油作为原料,采集其中的c6组分,以生产不同品种的正己烷产品。其中的非芳组分油由重整装置的抽提单元所产出,c5-c6组分油为连续重整装置的预加氢分馏塔产的拔头油和加氢裂化装置的石脑油分馏塔塔顶产的轻石脑油中的至少一种经正、异构组分分离后所获得的正构油。即c5-c6组分油为连续重整装置的预加氢分馏塔产的拔头油经正异构组分分离后所获得的正构油,或者为加氢裂化装置的石脑油分馏塔塔顶产的轻石脑油正异构组分分离后所获得的正构油,或为上述两种正构油的混合油。

8.当采用非芳组分油作为原料时,从分离塔的第一侧线出料口采集c6粗品,当采用c5-c6 组分油作为原料时,从分离塔的塔底采集c6粗品,然后将c6粗品在经过加氢处理后,

再依次经过脱轻塔和脱重塔两次分离后,从脱重塔的塔顶采集正己烷产品,其中采用非芳组分油作为原料时,采集>80.5wt%正己烷,采用c5-c6组分油作为原料时采集99.5wt%正己烷。该生产装置能够适应不同的原料,并生产相应的正己烷产品,使得单一的生产装置能够适应于不同组分的正己烷原料,提供企业的生产效益。

9.进一步,为提高原料的利用率,分离塔的塔顶的第一塔顶出料管连通非芳调和汽油池。

10.为进一步提高原料的附加值,脱轻塔的侧壁上的第三侧线出料口引出两根第三侧线管,两根第三侧线管分别为第三侧线管ⅰ和第三侧线管ⅱ,其中第三侧线管ⅰ连通溶剂罐,第三侧线管ⅱ连通非芳调和汽油池,该第三侧线出料口位于原料进口的上侧,脱轻塔的塔顶的第三塔顶出料管连通非芳调和汽油池。当采用非芳组分油为原料时,能够从第三侧线管ⅰ采集植物油抽提溶剂油,进一步提高原料的附加值。

11.进一步,为提高原料的利用率,脱重塔的塔底的第四塔底出料口引出两根第四塔底管,该两根第四塔底管分别为第四塔底管ⅰ和第四塔底管ⅱ,其中第四塔底管ⅰ连通石油醚罐,第四塔底管ⅱ连通非芳调和汽油池。

12.进一步,为提高预热利用率,进料泵的出口管依次经换热器的冷媒通道和加热器后连通加氢反应器的塔顶的第二进料口,在出口管上连接有加氢管,该加氢管与出口管的连接点位于换热器与进料泵之间;

13.加氢反应器的塔底的第二塔底出料口连接有加氢出料管,该加氢出料管依次经换热器的热媒通道和冷却器后连通分离罐的罐体进口,在分离罐的顶部连接有出氢管,分离罐的底部的排液口连通脱轻塔的侧壁上的第三进料口。

14.进一步,为保证原料为非芳组分油时,能够最大限度地将原料中的c6组分分离出来,分离塔的理论塔板数为80-110块,进料位置为第10-20块,第一侧线出料口位于50-70块。

附图说明

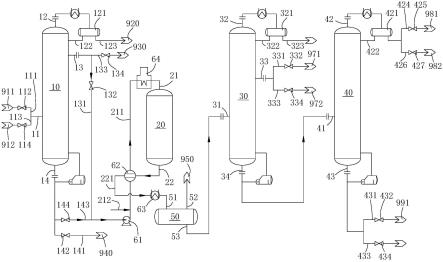

15.图1是本实用新型的一实施例的结构示意图。

具体实施方式

16.一种正己烷产品生产装置,其以非芳组分油或c5-c6组分油为原料,其包括分离塔10、加氢反应器20、脱轻塔30和脱重塔40,在分离塔10的侧壁上设置有原料进口11,在该原料进口上连接有第一进料管111和第二进料管113,并在第一进料管111安装有第一进料阀112,在第二进料管113上安装有第二进料阀114。分离塔10的侧壁上的第一侧线出料口13 引出两根第一侧线管,两根第一侧线管分别为第一侧线管ⅰ131和第一侧线管ⅱ133,其中第一侧线管ⅱ连通非芳调和汽油池,该第一侧线出料口位于原料进口的上侧,分离塔10的第一塔顶出料口12连接有第一回流罐121,第一回流罐121经第一回流管122连通分离塔,在第一回流罐121的底部还连接有第一塔顶出料管123,该第一塔顶出料管连通非芳调和汽油池。

17.在第一侧线管ⅰ131上安装有第一侧线切换阀ⅰ132,在第一侧线管ⅱ133上安装有第一侧线切换阀ⅱ134。

18.分离塔10的塔底的第一塔底出料口14引出两根第一塔底管,该两根第一塔底管分别为第一塔底管ⅰ141和第一塔底管ⅱ143,其中第一塔底管ⅰ连通非芳调和汽油池。第一塔底管ⅱ和第一侧线管ⅰ均连通进料泵61的进口。在第一塔底管ⅰ141上安装有第一塔底切换阀

ⅰꢀ

142,在第一塔底管ⅱ143上安装有第一塔底切换阀ⅱ144。

19.本实施例中,分离塔的理论塔板数为100块,进料位置为第13块,第一侧线出料口位于 65块。分离塔的塔板数由下向上计数。

20.进料泵的出口管211依次经换热器62的冷媒通道和加热器64后连通加氢反应器20的塔顶的第二进料口21,在出口管211上连接有加氢管212,该加氢管与出口管的连接点位于换热器62与进料泵之间。换热器62采用板式换热器,加热器64为导热油加热器。

21.加氢反应器20的塔底的第二塔底出料口22连接有加氢出料管221,该加氢出料管221 依次经换热器62的热媒通道和冷却器63后连通分离罐50的罐体进口51,在分离罐的顶部连接有出氢管52,分离罐的底部的排液口53连通脱轻塔30的侧壁上的第三进料口31。

22.脱轻塔30的侧壁上的第三侧线出料口33引出两根第三侧线管,两根第三侧线管分别为第三侧线管ⅰ331和第三侧线管ⅱ333,其中第三侧线管ⅰ连通溶剂罐,第三侧线管ⅱ连通非芳调和汽油池,该第三侧线出料口位于原料进口的上侧。在第三侧线管ⅰ331上安装有第三侧线切换阀ⅰ332,在第三侧线管ⅱ333上安装有第三侧线切换阀ⅱ334。

23.脱轻塔30的第三塔顶出料口32连接有第三回流罐321,第三回流罐321经第三回流管 322连通脱轻塔,在第三回流罐321的底部还连接有第三塔顶出料管323,该第一塔顶出料管连通非芳调和汽油池。脱轻塔的塔底的第三塔底出料口34连通脱重塔40的侧壁上的第四进料口41。

24.脱重塔40的塔顶的第四塔顶出料口42连接有第四回流罐421,第四回流罐421经第四回流管422连通脱重塔,在第四回流罐421的底部引出两根第四塔顶出料管,该两根第四塔顶出料管分别为第四塔顶出料管ⅰ424和第四塔顶出料管ⅱ426,其中第四塔顶出料管ⅰ连通食品级添加剂罐,第四塔顶出料管ⅱ连通医药级添加剂罐。在第四塔顶出料管ⅰ上安装有第四塔顶切换阀ⅰ425,在第四塔顶出料管ⅱ上安装有第四塔顶切换阀ⅱ427。

25.脱重塔40的塔底的第四塔底出料口43引出两根第四塔底管,该两根第四塔底管分别为第四塔底管ⅰ431和第四塔底管ⅱ433,其中第四塔底管ⅰ连通石油醚罐,第四塔底管ⅱ连通非芳调和汽油池。在第四塔底管ⅰ431上安装有第四塔底切换阀ⅰ432,在第四塔底管ⅱ433 上安装有第四塔底切换阀ⅱ434。

26.在分离塔、脱轻塔和脱重塔的塔底均设置有一再沸器。每一再沸器依照现有技术进行设置即可。

27.以下对采用上述正己烷产品生产装置生产正己烷产品的流程进行说明。

28.以下首先对采用非芳组分油为原料采用上述装置生产正己烷的加工方法进行说明,具体步骤如下:

29.(1.1)开启第一进料阀112,关闭第二进料阀114,将非芳组分油911经第一进料管111 送入到分离塔内进行分离。

30.分离塔的塔顶气经冷凝后进入到第一回流罐121内,部分冷凝液返回分离塔,部分冷凝液成为第一塔顶轻组分ⅰ920,该第一塔顶轻组分ⅰ920经第一塔顶出料管123进入到非芳调和汽油池。

31.关闭第一侧线切换阀ⅱ134,开启第一侧线切换阀ⅰ132,由第一侧线出料口13采集c6 粗品。关闭第一塔底切换阀ⅱ144,开启第一塔底切换阀ⅰ142,使分离塔的第一塔底油ⅰ940 经第一塔底管ⅰ进入非芳调和汽油池。

32.(1.2)c6粗品与氢气混合后形成气液混合相态的加氢原料,该加氢原料在进料泵61的驱动下,依次经换热器62和加热器64加热后经第二进料口21进入到加氢反应器20内进行加氢反应,在加氢反应器内,对苯进行芳烃饱和反应,获得饱和料,该饱和料经第二塔底出料口22排出后,依次经过经换热器62和冷却器63的冷却后,进入到分离罐50内,在分离罐内,饱和料被分离为粗氢950和粗品正己烷,粗氢950由出氢管52排出后,在经过调整后经循环氢压缩机后循环使用。

33.(1.3)粗品正己烷经第三进料31口进入到脱轻塔30内进行分离,脱轻塔的塔顶气经冷凝后进入第三回流罐321内,部分冷凝液返回脱轻塔,部分冷凝液成为第三塔顶轻组分ⅰ,该第三塔顶轻组分ⅰ进入到非芳调和汽油池内。关闭第三侧线切换阀ⅱ334,开启第三侧线切换阀ⅰ332,由脱轻塔的第三侧线管ⅰ采出植物油抽提溶剂油971。脱轻塔的第三塔底料ⅰ经第四进料口41进入到脱重塔40内进行分离。

34.脱重塔的塔顶气经冷凝后进入第四回流罐421内,部分冷凝液返回脱重塔,关闭第四塔顶切换阀ⅱ427,开启第四塔顶切换阀ⅰ425,使部分冷凝液由第四塔顶出料管ⅰ采出,成为第四塔顶轻组分ⅰ981,第四塔顶轻组分ⅰ981作为>80.5wt%正己烷,>80.5wt%正己烷能够作为食品级添加剂使用。

35.关闭第四塔底切换阀ⅱ434,开启第四塔底切换阀ⅰ432,脱重塔的塔底料作为石油醚991 由第四塔底管ⅰ431采出。

36.本实施例中,步骤(1.1)中,分离塔的运行工艺参数为:塔顶温度81~83℃,塔底温度 158~161℃,回流比1.70~1.90,塔顶压力0.13~0.15mpa。步骤(1.2)中,加氢反应器的运行工艺参数为:进口温度为90~100℃,出口温度为110~120℃,反应压力为1.5~1.6mpa。步骤(1.3)中,脱轻塔的运行工艺参数为:塔顶温度70~72℃,塔底温度98~99℃,回流比1.9~2.1,塔顶压力0.04~0.05mpa。步骤(1.3)中,脱重塔的运行工艺参数为:塔顶温度80~81℃,塔底温度108~110℃,回流比(回流与进料之比)6.2~6.8,塔顶压力0.04~ 0.05。加氢反应器内的加氢催化剂为fhj-2催化剂。本实施例中的原料组分与产品组分列入表1和表2。

37.表1非芳组分油原料与产品组成

[0038][0039]

表2植物油抽提溶剂油组成

[0040][0041][0042]

本实施例中,以非芳组分油中的正己烷为基准,86%纯度正己烷的收率为51.1%,植物油抽提溶剂油的收率为44.3%,两者的总收率为95.4%。

[0043]

以下首先对采用c5-c6组分油为原料采用上述装置生产正己烷的加工方法进行说明,该 c5-c6组分油为连续重整装置的预加氢分馏塔产的拔头油经正、异构组分分离后所获得正构油,具体步骤如下:

[0044]

(2.1)关闭第一进料阀112,开启第二进料阀114,c5-c6组分油912经经第二进料管 113送入到分离塔内进行分离。

[0045]

分离塔的塔顶气经冷凝后进入到第一回流罐121内,部分冷凝液返回分离塔,部分冷凝液成为第一塔顶轻组分ⅱ,该第一塔顶轻组分ⅱ经第一塔顶出料管123进入到非芳调

和汽油池。

[0046]

开启第一侧线切换阀ⅱ134,关闭第一侧线切换阀ⅰ132,由第一侧线管ⅱ采集第一侧线轻组分ⅱ930,该第一侧线轻组分ⅱ进入到非芳调和汽油池,分离塔的第一塔底油ⅱ作为c6 粗品。

[0047]

(2.2)c6粗品与氢气混合后形成气液混合相态的加氢原料,该加氢原料进料泵61的驱动下,依次经换热器62和加热器64加热后经第二进料口21进入到加氢反应器20内进行加氢反应,在加氢反应器内,对苯进行芳烃饱和反应,获得饱和料,该饱和料经第二塔底出料口22排出后,依次经过经换热器62和冷却器63的冷却后,进入到分离罐50内,在分离罐内,饱和料被分离为粗氢950和粗品正己烷,粗氢950由出氢管52排出后,在经过调整后经循环氢压缩机后循环使用。

[0048]

(2.3)粗品正己烷经第三进料口进入到脱轻塔30内进行分离,脱轻塔的塔顶气经冷凝后进入第三回流罐321内,部分冷凝液返回脱轻塔,部分冷凝液成为第三塔顶轻组分ⅱ,第三塔顶轻组分ⅱ经第三塔顶出料管进入到非芳调和汽油池内。

[0049]

开启第三侧线切换阀ⅱ334,关闭第三侧线切换阀ⅰ332,由脱轻塔的第三侧线管ⅱ采出第三侧线轻组分ⅱ972,该第三侧线轻组分ⅱ进入到非芳调和汽油池内,脱轻塔的第三塔底料ⅱ经第四进料口41进入到脱重塔40内进行分离。

[0050]

脱重塔的塔顶气经冷凝后进入第四回流罐421内,部分冷凝液返回脱重塔,开启第四塔顶切换阀ⅱ427,关闭第四塔顶切换阀ⅰ425,使部分冷凝液由第四塔顶出料管ⅱ采出,成为第四塔顶轻组分ⅱ982,第四塔顶轻组分ⅱ982作为99.5wt%正己烷,99.5wt%正己烷能够作为医药级添加剂使用。

[0051]

开启第四塔底切换阀ⅱ434,关闭第四塔底切换阀ⅰ432,脱重塔的塔底料经第四塔底管ⅱ进入到非芳调和汽油池内。

[0052]

本实施例中,步骤(2.1)中,分离塔的运行工艺参数为:塔顶温度60~62℃,塔底温度 96~98℃,回流比,0.65~0.68,塔顶压力0.130~0.135mpa。步骤(2.2)中,加氢反应器的运行工艺参数为:进口温度为100~110℃,出口温度为110~120℃,反应压力为1.5~1.6mpa。步骤(2.3)中,脱轻塔的运行工艺参数为:塔顶温度77~79℃,塔底温度90~93℃,回流比1.9~2.1,塔顶压力0.04~0.05mpa。步骤(2.3)中,脱重塔的运行工艺参数为:塔顶温度80~81℃,塔底温度92~94℃,回流比7~7.2,塔顶压力0.04~0.05mpa。加氢反应器内的加氢催化剂为fhj-2催化剂。本实施例中的原料组分与产品组分列入表3。

[0053]

表3c5-c6组分油原料与产品组成

[0054][0055]

本实施例中,以c5-c6组分油中的正己烷为基准,99.5%纯度正己烷的收率为93.6%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1