连续自动排渣熔池型气化炉的制作方法

1.本实用新型涉及能源领域,具体涉及连续自动排渣熔池型气化炉。

背景技术:

2.在有机垃圾固废、生物质废弃物能源化利用方面,与传统工艺相比,熔铁浴是一种更为先进的将有害废弃物转变为低碳能源的工艺。熔铁浴是将有机固废颗粒高速喷吹进入熔浴中,并鼓入气化剂如纯氧气,进行彻底的处理和转化,将碳氢元素转化成洁净合成气(一氧化碳和氢气),既可作为燃气,也可用于化工合成,如甲烷化制取天然气、费托合成制取汽油柴油等,而无机物则大部分留在浮于表面的熔渣中,实现减量化、无害化和资源化处理。

3.利用熔池型气化炉处理有机固废,生成合成气或者进一步制氢是目前新兴的能源技术。其通过在气化炉内预先盛放铁液,再把有机固废通过各种方式送到铁液内部,同时通入氧气,有机固废裂解-气化过程始终在浸没在1500度以上的液态环境中完成且相当迅速,高温快速裂解-气化,不产生二噁英,重金属及其氧化物(被还原)进入铁液或者沉到铁液下层而回收,整个有机固废处置过程只需要通入氧气(全过程放热反应),无需额外再加热,低成本、低碳排制取富氢能源。

4.由于有机固废在高温铁液并有氧气参与条件下裂解-气化,剩余无机物会生成渣液逐渐增多,这层渣液需要定期排出清理,目前主要借助设备捅开自动溢渣口排渣或打开气化炉的盖子用扒渣机扒渣,操作极为麻烦,且工作强度高,需要气化炉长时间停机,而且出渣时机不好掌握,无法实现连续排渣。

5.因此,亟待一种能够无需人工操作,实现全自动排渣的连续自动排渣气化炉,以解决目前设备存在的问题。

技术实现要素:

6.本实用新型的目的是针对现有技术中存在的上述问题,提供了一种连续自动排渣熔池型气化炉,是一种常压气化炉。

7.为了实现上述实用新型目的,本实用新型采用了以下技术方案:连续自动排渣熔池型气化炉包括密封室和设于该密封室内的熔池型气化炉,密封室一侧设有与密封室连通的水箱,该水箱通过设于水箱内的水对密封室密封,且水箱内设有用于将落入水体内的水淬冷渣料排出水箱外的排渣机构;

8.熔池型气化炉上设有与水箱对应的自动溢渣口,以使得当熔池型气化炉内的渣液能够通过该自动溢渣口掉入至水箱内形成水淬冷渣料。

9.工作原理及有益效果:与现有技术相比,本技术的熔池型气化炉在正常工作中,一旦渣液越来越厚高于自动溢渣口的时候,渣液就会自动从自动溢渣口流出掉落在水箱的水中,而高温玻璃态渣液落入水中被水体淬冷后,会瞬间成为细小颗粒的固体,如此只要通过设置在水箱内部的排渣机构将这些固体从水箱排出,然后用其他设备回收即可,如何处理

水淬冷渣料这里不再赘述。如此,可以实现在气化炉工作时不间断进行排渣,无需气化炉停工扒渣操作,大大提高了生产效率,也降低了工人的工作强度和人力成本,且结构简单可靠,只需要保持水箱内的水位一直处于能够让密封室维持密封即可。

10.进一步地,水箱内设有水位控制装置,以通过该水位控制装置保持该水箱内的水位固定。此设置,由于水箱内的水会不断被高温渣液加热蒸发,因此需要水位控制装置来控制水位,使其水位能够一直保持密封室处于密封状态的水位上。

11.进一步地,水箱以插入水体内部的密封室孔壁分为内外两部分,该水箱内部伸入密封室靠近气化炉排渣口,以使得水箱内部水面接触合成气并与大气隔绝;该水箱外部伸出密封室,以使得外部水箱水面接触大气并与密封室内的合成气隔绝。此设置,具体公开了通过水箱内水对密封室进行密封的技术特征,实现难度低。

12.进一步地,排渣机构至少包括平移段和提升段,该平移段能够驱动水淬冷渣料远离气化炉,该提升段能够将水淬冷渣料从平移段上提升至水箱外。此设置,先通过平移段将水淬冷渣料不断从渣液掉落的地方运离,即移动到密封室外的外水箱部分,然后进一步通过提升段将水淬冷渣料从外水箱底部提升排出到水箱外,方便其他设备回收处理,实现连续排渣。

13.进一步地,水位控制装置包括设于水液面上的浮球阀。采用市面上常见的浮球阀,可以轻松实现水位控制,实现难度低。

14.进一步地,排渣机构为锅炉刮板式出渣机。此设置,选用常见的锅炉刮板式出渣机可以轻松实现将水淬冷渣料排出,水淬冷渣料排出效果好,实现难度低。

15.进一步地,排渣机构的提升段为斜向上的螺旋给料机。能够将外水槽底部的水淬冷渣料借由螺旋斜向上抬升至外水槽水面以上并移送出外水槽。

16.进一步地,水箱包括设于密封室与熔池气化炉的间隙的内水槽和设于密封室外部的外水槽,内水槽水面接触合成气,与大气隔绝,该内水槽位于溢渣口下方,外水槽水面接触大气,与密封室内合成气隔绝。

17.进一步地,内水槽与外水槽通过一个水下通道连通,该水下通道穿过密封室的侧壁,水下通道内设置有能够推动水中水淬冷渣料从内水槽输送到外水槽的平移段。

附图说明

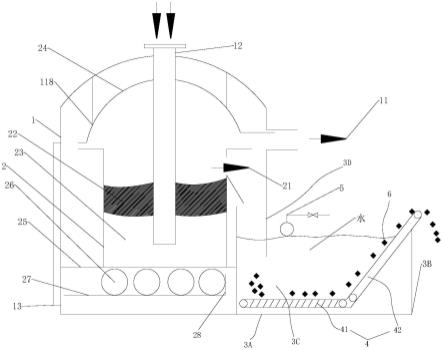

18.图1是本实用新型的结构示意图;

19.图2是本实用新型的一种实施例的示意图。

20.图中,1、密封室;2、熔池型气化炉;3、水箱;3a、内水槽;3b、外水槽;3c、水下通道;3d、密封室边壁;4、排渣机构;5、水位浮球阀;6、水淬冷渣料;11、合成气出口;12、加料管;13、密封门;21、自动溢渣口;22、熔融渣液;23、熔融铁液;24、隔热罩;25、隔热板;26、承重式轨道车;27、铁轨;28、定位销;41、水平输渣机构;42、渣料提升机构。

具体实施方式

21.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员所获得的所有其他实施例,都属

于本实用新型保护的范围。

22.本领域技术人员应理解的是,在本实用新型的披露中,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系是基于附图所示的方位或位置关系,其仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此上述术语不能理解为对本实用新型的限制。

23.如图1-2所示,本连续自动排渣熔池型气化炉包括密封室1和设于该密封室1内的熔池型气化炉2,密封室1内侧与气化炉2之间设有内水槽3a,密封室1外侧有外水槽3b,内水槽3a与外水槽3b通过一个水下通道3c连通,形成一个连通器。水下通道3c穿过密封室1的侧壁。水下通道3c中置有一个用于驱动落入内水槽3a内的水淬冷渣料6排出至外水槽3b外的水平输渣机构41,且外水槽3b通过水体对密封室1密封。

24.其中密封室1上设有用于排出合成气的合成气出口11、用于放入物料(有机固废)和氧气的加料管12、方便打开移出气化炉2的密封门13等,密封室1部分腔壁浸没在水箱3的水中,而在水箱3内设置水位浮球阀5,用以保证水箱3内水位始终在固定位置,该位置高于水下通道3c,确保密封室1对外隔绝。

25.其中熔池型气化炉2与传统垃圾处理中的焚烧炉和煤化工业中的气化炉不同,本技术中的气化炉2内壁由多层隔热及耐火材料组成,是一种熔池型气化炉。

26.其中合成气出口11后续需要进入降温和除尘工艺,本技术不再描述。

27.在本实施例中,内水槽3a内的水位低于自动溢渣口的高度,且内水槽3a的水部分位于密封室1内。如此能够保证密封室1密封性的前提下,实现熔融渣液22能够正常掉落。

28.具体地,气化炉2上设有与内水槽3对应的自动溢渣口21,以使得当气化炉2内的熔融渣液22能够通过该自动溢渣口21掉入至内水槽3内被水体淬冷,形成水淬冷渣料。在本实施例中,气化炉2实际上分为上部的隔热罩24和与隔热罩24可拆卸连接的本体,隔热罩24和本体之间也设有与合成气出口11对应的合成气排出口,且隔热罩24通过吊索固定在密封室1内,气化炉2底部分布表设有隔热板25、承重式轨道车26、铁轨27及用于定位承重式轨道车26的定位销28,以方便打开密封门13来更换气化炉2。

29.具体地,水平输渣机构(平移段)41、渣料提升机构(提升段)42为锅炉刮板式出渣机或者水平螺旋输送器、斜向上的螺旋输送器,水平输渣机构41能够驱动渣料从内水槽3a移动到外水槽3b,该渣料提升机构42能够将渣料彻底从外水槽3b的水下提升排至水槽外。

30.如此,本技术的熔池型气化炉2在正常工作过程中,有机固废没入熔融铁液23后在氧气参与下裂解-气化,产生合成气与熔融渣液22,合成气从合成气出口11排出,一旦蓉欧让渣液22越来越厚高于自动溢渣口21的时候,熔融渣液22就会自动从自动溢渣口21溢流掉落在内水槽3a的水中,而高温玻璃态熔融渣液22落入水中后,被冷水淬冷,快速成为细小颗粒的固体即水淬冷渣料6,如此只要通过设置在内水槽3a内部的水平输渣机构41将这些固体渣料从内水槽3a排出至外水槽,然后再用渣料提升机构42提升排至外水槽3b之外,然后用其他设备回收即可,如何处理渣料这里不再赘述。本方案,可以实现在气化炉2工作时不间断进行排渣,无需气化炉2停工扒渣操作,大大提高了生产效率,也降低了工人的工作强度和人力成本,且结构简单可靠,只需要通过水位浮球阀5保持外水槽3b内的水位一直处于能够密封密封室1即可。

31.优选地,还可以通过安装温度传感器、重量传感器或其他传感器来直接或间接的识别熔融渣液22掉落,如此来控制水平输渣机构41的启停,实现更加节能的操作,无需让水平输渣机构41一直处于开启状态,只有在熔融渣液22掉入水中后才会开启水平输渣构41,在没有熔融渣液22掉入水中则不开启水平输渣机构41及渣料提升机构42。

32.优选地,水位控制装置由至少一个连续进水口和至少一个溢水口组成。连续进水口向外水槽不断供水,溢水口将超过该溢水口的水自动流出。溢出的水汇集后再用水泵提升至进水口,进行循环利用,保证外水槽水位始终是恒定在溢水口的高度。

33.一般来说,熔融渣温约1200-1600℃,每1000kg熔融玻璃态熔渣冷却至常温,释放热量可达2.3gj,假设用20℃水淬冷,水温升至40摄氏度,那么水量为27立方米即可满足单位排渣量1吨所需的用水量。也就是水槽内水的质量要满足单位时间的淬冷渣质量的27倍,在有快速移走内水槽热量的情况下,这个质量比可以进一步缩小。由于高温熔渣落入水槽中的瞬间,会有部分水蒸发,水蒸发带走的热量较大,在常压下,每吨水蒸发即可满足1吨熔融液渣的淬冷降温。水槽内蒸发、升温是相互叠加的,意味着部分水体蒸发,因而需要不断从外水槽3b补充新水。

34.内水槽3a中受热蒸发的水分,在常压气化炉中,温度约100℃,上升混合进入1500℃的粗合成气中,对合成气有适度的降温作用,有利于后续炉气除尘、冷却环节的设备寿命延长。同时该部分水蒸气的热焓,在后续能够回收使用,进一步提升了系统的综合能源效率。

35.有时熔融渣22中混有部分的金属铁液滴,落入到水槽后,金属铁液滴与水反应,释放出氢气。如果这种水淬是在大气环境进行,则氢气逸出水面后在空中遇到空气中氧气,可能在水面上方发生爆炸,对设备及作业安全是不利的。但在本方案中,内水槽3a置于密封室1内,隔绝了空气,密封室1内只有co与h2组成的合成气氛围,液态铁滴与水反应产生的氢气,反而补充了合成气中一定的氢气,相当于液态铁滴并没有完全浪费,其蕴含的化学能通过氢气得到了回收。

36.综上所述,本实用新型比传统的熔池型气化炉排渣方式,有更多的优势。

37.本实用新型未详述部分为现有技术,故本实用新型未对其进行详述。

38.可以理解的是,术语“一”应理解为“至少一”或“一个或多个”,即在一个实施例中,一个元件的数量可以为一个,而在另外的实施例中,该元件的数量可以为多个,术语“一”不能理解为对数量的限制。

39.尽管本文较多地使用了密封室1、熔池型气化炉2、水箱3、内水箱3a、外水箱3b、水下通道3c、排渣机构4、水位浮球阀5、水淬冷渣料6、合成气出口11、加料管12、密封门13、自动溢渣口21、渣液22、铁液23、隔热罩24、隔热板25、承重式轨道车26、铁轨27、定位销28、水平输渣机构41、渣料提升机构42等术语,但并不排除使用其他术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本实用新型的本质;把它们解释成任何一种附加的限制都是与本实用新型精神相违背的。

40.本实用新型不局限于上述最佳实施方式,任何人在本实用新型的启示下都可得出其他各种形式的产品,但不论在其形状或结构上做任何变化,凡是具有与本技术相同或相近似的技术方案,均落在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1