一种油碱分离设施的制作方法

1.本实用新型属于石油化工设备零部件技术领域,具体涉及一种油碱分离设施。

背景技术:

2.油碱分离设施广泛用于石化、化工、污水处理等行业油碱反应后需进行分离的过程。其通过设计罐体的容积来获得分离时间,减少油品中微量碱的夹带,以防止油品中的微量碱中的钠离子进入催化剂,使得固载催化剂金属离子“中毒”失活;另外减少油品中微量碱的夹带,可以有效降低油品洗水装置的污水排放量。

3.因近年来各大一体化炼油装置为了提高的效益,其产品都倾向为化工主要原料,而且油品处理规模越来越大,例如中石化某二期项目,液化气处理量达320万吨/年,为以往最大液化气出料规模的3倍。如此大处理量给运行的稳定性、产品指标的可靠性、装置操作的安全性都有极大的挑战。随着大处理量的分离设施设计容积越来越大,装置的布局难度大、占地面积大、设备投资增加等影响日益凸显。

4.现提供一种油碱分离设施,通过合理的亲水纤维及导流板结构部件设置,利用油液两相的流动控制,压差控制,使得油品和碱液能有效分离,油品夹带碱液含量控制至100-200ppm,后路油品水洗出装置满足相关技术指标,提高产品的铜腐合格率。后路含碱污水排放周期由7天降至3天,降低油品出装置对后路气分催化剂的影响。油品铜面腐蚀合格率由97%提高至99%,由 1b提高至1a。油品(液化气、石脑油、汽油等)脱硫的铜腐合格率满足率 99%,降低产品不合格项70%,含碱污水排放减少60%。

5.现提供一种油碱分离设施相对常规设计容积可减少20%,占地面积减少 15%以上,减少设备及隐含投资20%以上。

技术实现要素:

6.本实用新型是一种油碱分离设施,其特征在于:

7.油品和碱由入口进入本设施,利用两相重力进行分离后,利用界位仪表精确控制,油品在设施的上层,碱液在设施的下层。油品和碱在各自层流环境,依次通过纤维膜脱碱段、导油折板段、聚结填料段。由于油品和碱液在反应时为湍流,因此油品中夹带的微量碱,特别越接近中间的油品夹带量越大。此油品经过亲水性纤维膜时,利用亲水性纤维膜的特性,将微量碱挂液膜成滴。油品继而进入导流折板,利用导油折板的特有折角,对油品进行破乳,破乳后的微量碱液从导油折板孔流出,油品通过二次折角向上部移动进入油品层。破乳后的微量碱液中混合有一定的油品,通过聚结填料,将微量碱液与油品再次分离,微微量油品和碱液利用自身重力,再次回到各自流层。相对zl200710308071.8,油品夹带碱也含量300-500ppm。本实用新型容积停留时间为8-12分钟,不需要提供另外介质进行油碱分离,油品夹带碱也含量 100-200ppm;

8.本实用新型是提供一种油碱分离设施,其特征在于:容积可减少20%,占地面积减少15%以上,减少设备及隐含投资20%以上;

9.本实用新型是提供一种油碱分离设施,其特征在于:油品铜面腐蚀合格率由97%提高至99%,由1b提高至1a。油品(液化气、石脑油、汽油等)脱硫的铜腐合格率满足率99%,降低产品不合格项70%,含碱污水排放减少60%。

10.保护点:

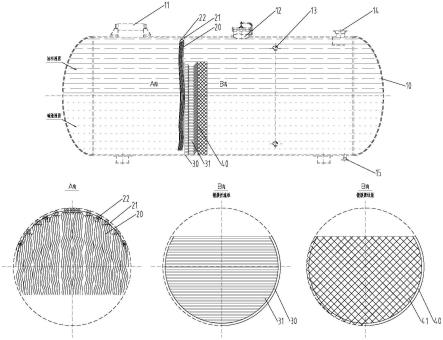

11.1、一种油碱分离设施,包括分离壳体、纤维膜脱碱段、导油折板段、聚结填料段。所述分离壳体(10)、油品碱液混合入口(11)、安装人孔(12)、界位控制仪表(13)、油品出口(14)、碱液出口(15);

12.油碱分离设施壳体内布置了纤维膜脱碱段、导油折板段、聚结填填料段。其布置位置距离油品、碱液入口为壳体直径的1/2至1/4。

13.2.所述纤维膜脱碱段的纤维膜丝(20)、支撑导轨(21)、挂丝滑轮(22);

14.所述导流折板段的支撑圈(30)、导流折板(31);所述聚结填料段的支撑圈(40)、导流折板(41);

15.所述的纤维膜脱碱段含有支撑导轨(21)、挂丝滑轮(22)和纤维膜丝(20)。纤维膜脱碱段其固定方式为滑轮导轨固定,固定位置为顶部。

16.所述的纤维膜脱碱段布置的面积为容器的圆截面的2/3至4/5,其宽度为10-100cm。

17.所述纤维膜脱碱段内部组件的纤维膜膜的丝径为0.01cm-0.2cm。

18.3.所述导流折板段的支撑圈(30)、导流折板(31),所述导油折板段含有固定支撑圈及导油折板,固定位置为底部。

19.所述导油折板段布置的面积为容器的圆截面的1/2至2/3,其宽度为 100-200cm。

20.所述导油折板单个厚度为1-5cm。

21.所述导油折板叠放方式为同方向叠放。

22.所述导油折板叠放距离为1-10cm。

23.所述导油折板的固定支撑圈为卡槽式。

24.所述导油折板角度a为90

°‑

150

°

。

25.所述导油折板角度b为90

°‑

150

°

。

26.所述导油折板开孔a为10-50cm。

27.4.所述聚结填料段,所述聚结填丝网段含有固定支撑圈及聚结丝网,固定位置为底部。其特征在于:所述聚结填料段布置的面积为容器的圆截面的1/2至2/3,其宽度为50-200cm。

28.所述内部组件的聚结丝网单层厚度为10-50cm。

29.所述聚结丝网叠放方式为同方向叠放。

30.所述聚结丝网丝径为0.01-0.13mm。

31.本实用新型的有益效果:设计合理,结构及安装简单,费用投资较低。在进行轻质油品脱硫、原油脱硫的技术升级改造过程中能有效地分离油品和碱液,油品夹带碱液含量控制至100-200ppm,后路油品水洗出装置满足相关技术指标,提高产品的铜腐合格率。后路含碱污水排放周期由7天降至3天,降低油品出装置对后路气分催化剂的影响。油品铜面腐蚀合格率由97%提高至99%,由1b提高至1a。油品(液化气、石脑油、汽油等)脱硫的铜腐合格率满足率99%,降低产品不合格项70%,含碱污水排放减少60%。另外设备容积可减少

20%,占地面积减少15%以上,减少设备及隐含投资20%以上。

附图说明

32.图1是本实用新型较佳实施例所一种油碱分离设施结构示意图。

33.图2是本实用导油折板示意图。

具体实施方式

34.为使本实用新型的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本实用新型进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本实用新型的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本实用新型的概念。

35.请参阅图1、图2一种油碱分离设施,包括油碱分离设施壳体、纤维膜脱碱段、导油折流板段、聚结填料段。所述油品和碱液通过油品碱液混合入口(11)、进入壳体(10)内部,两相液体由于重力作用进行分层,但是油品中还夹带着少量碱液。夹带碱液的油品通过纤维膜丝(20)后,由于纤维膜丝(20)具有亲水性,将油品中的少量碱液进行吸附,挂液成膜并顺着纤维膜丝(20)流至壳体(10)底部,汇入碱液流层;

36.油品继而进入导流折板(31),利用导油折板(31)的特有折角,对油品进行破乳,破乳后的微量碱液从导油折板(31)孔流出。油品通过导油折板 (31)二次折角向上部移动进入油品层;

37.破乳后的微量碱液中混合有一定的油品,通过聚结填料(41),将微量碱液与油品再次分离,微量油品和碱液利用自身重力进行分层,微量油品聚结后进入油品层,碱液聚结沉降至下部碱液层。

38.经过本分离设施彻底分离后的油品从(14)油品出口出,碱液从底部碱液出口(15)出。

39.进一步的,所述纤维膜丝(20)通过人孔(12)进入壳体(10),利用挂丝滑轮(22)安装在已经预焊在筒体的支撑导轨上(21);

40.进一步的,所述导油折板(31)通过人孔(12)进入壳体(10),叠放安装在支撑圈(30);

41.进一步的,所述聚结填料(41)通过人孔(12)进入壳体(10),叠放安装在支撑圈(40)。

42.进一步的,所述油品与碱液的流量由界位计(13)进行控制。

43.本实施例在使用的过程中,油品和碱由入口进入本设施,利用两相重力进行分离后,利用界位仪表精确控制,油品在设施的上层,碱液在设施的下层。油品和碱在各自层流环境,依次通过纤维膜脱碱段、导油折板段、聚结填料段。由于油品和碱液在反应时为湍流,因此油品中夹带的微量碱,特别越接近中间的油品夹带量越大。此油品经过亲水性纤维膜时,利用亲水性纤维膜的特性,将微量碱挂液膜成滴。油品继而进入导流折板,利用导油折板的特有折角,对油品进行破乳,破乳后的微量碱液从导油折板孔流出,油品通过二次折角向上部移动进入油品层。破乳后的微量碱液中混合有一定的油品,通过聚结填料,将微量碱液与油品再次分离,微微量油品和碱液利用自身重力,再次回到各自流层。相对

zl200710308071.8,油品夹带碱也含量 300-500ppm。本实用新型容积停留时间为8-12分钟,不需要提供另外介质进行油碱分离,油品夹带碱也含量100-200ppm;

44.作为本实施例的优选方案,

45.综上所述,本实用新型所提供一种油碱分离设施,设计合理,结构及安装简单,费用投资较低。在进行轻质油品脱硫、原油脱硫的技术升级改造过程中能有效地分离油品和碱液,油品夹带碱液含量控制至100-200ppm,后路油品水洗出装置满足相关技术指标,提高产品的铜腐合格率。后路含碱污水排放周期由7天降至3天,降低油品出装置对后路气分催化剂的影响。油品铜面腐蚀合格率由97%提高至99%,由1b提高至1a。油品(液化气、石脑油、汽油等)脱硫的铜腐合格率满足率99%,降低产品不合格项70%,含碱污水排放减少60%。另外设备容积可减少20%,占地面积减少15%以上,减少设备及隐含投资20%以上。

46.以上所述仅为本发明的较佳实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包括在本实用新型保护的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1