一种烃油加氢反应装置的制作方法

1.本实用新型涉及石油化工领域的反应装置,更具体地说,涉及一种烃油连续加氢处理反应装置。

背景技术:

2.加氢处理技术能够有效脱除石油化工产品中的s、n、o、金属、残炭等杂质,饱和或部分饱和烃类产品中的芳烃、烯烃、二烯烃,以及实现烃类分子的异构化、环化、芳构化、裂化等反应过程,在石油化工生产过程中具有非常重要的作用。

3.目前加氢处理过程大多采用传统的滴流床技术。由于加氢过程大多为强放热,而为了反应取热以控制反应器温度,以及出于抑制催化剂积碳等副反应的考虑,常规采用的方法是氢气大量循环,此方法需要配备复杂的循环氢系统,相应的反应器体积也较大,势必增大装置投资以及操作能耗。

4.为了克服上述滴流床加氢技术所存在的不足,有技术研究人员提出了液相加氢技术,它是将氢气溶解于原料油中来满足加氢反应所需氢气,并通过液体循环以溶解足量的氢气,以满足加氢反应的需要,其反应在液相条件下进行。液相加氢工艺技术节省了循环压缩机系统、高分系统及其相应设备,可以大大节约投资和能耗。同时由于液相加氢工艺技术可以消除催化剂的润湿因子影响,而且循环油的比热容大,从而提高催化剂的利用效率,大大降低反应器的温升,降低裂化等副反应。

5.液相加氢的主要难点在于氢气的溶解与补充。美国专利us6213835、us6428686公开了一种加氢处理方法,将新鲜原料及稀释剂先与大量氢气混合,所述的稀释剂是指对氢气具有较高溶解度的物质,如循环的加氢裂化产物等,然后将得到混合物经气液分离装置分离出多余的气体后进入反应器中与催化剂接触并进行反应。中国专利cn101280217a、cn105647577a和cn101787305a也采用的是类似的流程,但针对反应器前的预混氢过程可采用不同的方法,如cn105733662a提出采用微气泡发生器,cn103773441a所用混合器选自旋涡混合器、静态混合器、或射流混合器,cn103666547a则是将氢气通过平均孔径为纳米尺寸的通孔注入烃油中,实现氢气高度分散并以较快的速度溶解在烃油中。

6.上述两种不同技术中,滴流床技术为了控制反应热,通常需要较大的氢气循环量,装置能耗相对较高,但同时也因为操作过程中流体流速高、液膜传质阻力小、催化剂表面更新快等特点,因而具有较高的传质效率。液相加氢技术则不需要气体压缩机,反应器体积小,并且通过采用液相主体吸热,反应温升较小,但同时也有液相传质阻力大、一次氢气溶解量无法满足化学消耗等不足,从而影响其应用范围。

技术实现要素:

7.本实用新型要解决的技术问题是针对现有滴流床或液相加氢过程存在的问题,提供一种烃油加氢反应装置。

8.本实用新型提供一种烃油加氢反应装置,包括第一反应器和第二反应器,其中第

一反应器内由上至下设置溶氢段和至少一段催化剂床层,反应器顶部的原料入口与设置在溶氢段内的喷淋式液体分布器连通,溶氢段设有气相入口,第一反应器底部出口经出口流量调节阀与第二反应器顶部的原料入口连通,还设有补充氢气管线连通第二反应器,第二反应器内设有催化剂床层,第二反应器底部出口连通气液分离设备。

9.本实用新型提供的烃油加氢反应装置的应用方法,氢气由气相入口引入第一反应器,烃油原料由原料入口进入第一反应器,经喷淋式液体分布器分散成微小液滴,在溶氢段内液滴与氢气接触达到氢气饱和;氢气饱和的烃油以液相作为连续相与催化剂床层接触发生加氢反应,反应后烃油与补充氢气混合后进入第二反应器中,以氢气为连续相,烃油以滴流形式与催化剂接触进一步加氢反应,反应产物由底部出口进入气液分离设备进行气液分离,得到加氢处理后的烃油。

10.本实用新型提供的烃油加氢反应装置及应用方法的有益效果为:

11.与现有技术相比,本实用新型提供的烃油加氢反应装置采用液相加氢反应器与气相床加氢反应器串联连接,结构简单,操作方便。在液相加氢反应器内设置溶氢段,采用喷淋式液体分布器对液相烃油原料进行微分散,获得极大的气液传质比表面,加快氢气在烃油中的溶解饱和。本实用新型提供的装置应用于烃油加氢反应工艺,能够发挥液相加氢和气相床加氢的各自优势,克服彼此不足,降低反应温升,减小了循环油和循环氢用量,明显提高传质和反应效率。

附图说明

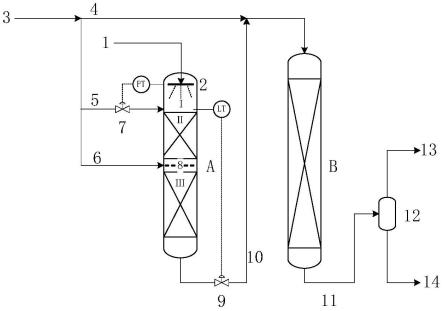

12.图1为本实用新型提供的烃油加氢反应装置的流程示意图。

13.图2为中间气体分布器结构示意图。

14.图3为微纳米多孔管安装方法示意图。

15.其中:

16.a-第一反应器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

b-第二反应器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1-原料入口

17.2-喷淋式液体分布器

ꢀꢀꢀꢀ

3-氢气总管

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4-补充氢气管线

18.5-气相入口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6-中间氢气管线

ꢀꢀꢀꢀꢀꢀꢀꢀ

7-气相入口流量调节阀

19.8-中间气体分布器

ꢀꢀꢀꢀꢀꢀ

9-出口流量调节阀

ꢀꢀꢀꢀꢀꢀ

10、11、13、14-管线

20.12-气液分离设备

21.图4为对比例1采用的烃油加氢处理方法的流程示意图。

22.图5为对比例2采用的烃油加氢处理方法的流程示意图。

23.其中:

24.1-原料管线

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2-氢气管线

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3-加氢反应器

25.4-气液分离罐

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5-气相管线

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6-液相管线

26.7-管线

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8-反应器顶部出口

ꢀꢀꢀꢀꢀꢀ

9-静态混合器

具体实施方式

27.以下详细说明本实用新型的具体实施方式。

28.在本技术中,所谓“上部”、“下部”、“底部”均是基于容器或部件的相对位置关系而言的。其中,所述的“底部”是指容器由下至上0-10%的位置,所述的“顶部”是指容器由下至

上90-100%的位置。

29.本实用新型提供一种烃油加氢反应装置,包括第一反应器和第二反应器,其中第一反应器内由上至下设置溶氢段和至少一段催化剂床层,反应器顶部的原料入口与设置在溶氢段内的喷淋式液体分布器连通,溶氢段设有气相入口,第一反应器底部出口经出口流量调节阀与第二反应器顶部的原料入口连通,还设有补充氢气管线连通第二反应器,第二反应器内设有催化剂床层,第二反应器底部出口连通气液分离设备。

30.优选地,第一反应器的高径比为8-30:1。其中,所述溶氢段为第一反应器总高度的2-10%。通常地,所述的溶氢段的高度为0.5-2.0m。

31.优选地,第二反应器的高径比为10-40:1。

32.优选地,所述的气液分离设备的气相出口经管线连通气相入口和补充氢气管线。

33.优选地,所述的溶氢段底部设有气相入口和气相入口流量调节阀、液位检测设备,溶氢段上部设有压力检测设备;所述的压力检测设备通过控制系统与气相入口流量调节阀连锁调节反应压力,所述的液位检测设备通过控制系统与出口流量调节阀连锁调节溶氢段内液面高度。

34.优选地,第一反应器内设置两段或两段以上催化剂床层,中间氢气管线6与设置在相邻催化剂床层之间的中间气体分布器连通。更优选第一反应器中装填2-5段催化剂床层。

35.优选地,所述的中间气体分布器的结构为环形总管通过连接管连通微纳米多孔管,所述的微纳米多孔管沿环形总管的圆周均匀分布,所述的微纳米多孔管的孔径小于10微米。

36.优选地,所述的微纳米多孔管倾斜向下,并且位于环形总管所在平面之下。

37.优选地,所述的微纳米多孔管的高径比为0.3-2.0:1。

38.本实用新型提供的烃油加氢反应装置中,所述的压力检测设备通过控制系统与气相入口流量调节阀连锁调节反应压力,所述的液位检测设备通过控制系统与出口流量调节阀连锁调节溶氢段内液面高度。

39.优选地,所述的液位检测设备的安装位置在溶氢段底部,用于检测超出第一反应器中上部第一段催化剂床层的液面高度。

40.优选地,所述的气液分离设备的气相出口经管线与氢气入口管线连通。

41.本实用新型提供的烃油加氢反应装置的应用方法,采用上述的烃油加氢反应装置,烃油原料由原料入口进入第一反应器,经喷淋式液体分布器分散成微小液滴,在溶氢段内液滴与氢气接触快速达到氢气饱和;氢气饱和的烃油以液相作为连续相与催化剂床层接触发生加氢反应,反应后烃油与补充氢气混合后进入第二反应器中,以氢气为连续相,烃油以滴流形式与催化剂接触进一步加氢反应,反应产物由底部出口进入气液分离设备进行气液分离,得到加氢处理后的烃油。

42.其中,所述的喷淋式液体分布器前后压降0.1mpa~1.0mpa,烃油原料经喷淋式液体分布器被分散成微小液滴的粒径小于1.0mm。

43.其中,第一反应器中,来自中间氢气管线的氢气经中间分布器分散产生的小气泡与液相反应物自上而下流动进入下一段催化剂床层并溶解补充反应消耗,产生的大气泡向上进入上一段催化剂床层与液相反应物流逆流接触传质并反应,剩余氢气进入溶氢段并进行二次溶解和利用。

44.其中,第一反应器的操作条件为:温度为150℃~500℃,压力为1.0~25mpa,氢油体积比20~200,体积空速为0.2~10h-1

;第二反应器的操作条件为:温度为150℃~500℃,压力比第一反应器的压力高0~2.0mpa,补充氢的氢油体积比为50~500,体积空速0.1~5.0h-1

;两个反应器总化学反应氢耗为0.5%~5.0%(w/w)。所述的化学反应氢耗是指单位质量进料因烯烃饱和、脱硫、脱氮、脱氧、脱金属等化学反应而消耗的氢气质量。

45.其中,通过反应器操作条件控制第一反应器内完成总反应转化的60%~95%,第二反应器完成总转化反应的5%~40%。

46.本实用新型提供的装置的一种优选实施方式,液相入口管线与第一反应器顶部溶氢段设有的喷淋式液体分布器相通,所述的喷淋式液体分布器优选采用支管式结构,液体喷淋采用压力式喷头,所述的喷头均匀的安装在相应的支管上。优选实施方式的有益效果,通过采用喷淋式液相分布器对液相烃油原料进行微分散,获得极大的气液传质比表面,加快氢气在烃油中的溶解饱和。

47.本实用新型提供的装置的一种优选实施方式,第一反应器内设置至少两段催化剂床层,相邻催化剂床层之间设置中间气体分布器,中间气体分布器采用环形管式,中间氢气管线连通环形总管,环形总管上均匀分布所述的微纳米多孔管作为布气构件,布气构件与环形总管中间通过连接管相连。更优选所述的微纳米多孔管布气构件方向与烃油流向相同,即与环形总管相连的连接管入口端朝上,与微纳米多孔管布气构件相连的出口端朝下。所述的微纳米多孔管的孔径小于10微米,多孔管高径比为0.3~2.0:1,相邻的微纳米多孔管之间的间隔不小于200mm。

48.优选实施方式的有益效果,孔径小于10微米的微纳米多孔管将补充氢气分散为不同尺寸的气泡,其中小气泡与液相反应物向下流动进入下一段催化剂床层并溶解补充反应消耗;产生的大气泡则向上通过上一段催化剂床层并与液相反应物料逆流接触传质和反应,剩余氢气最终进入所述的溶氢段并进行二次溶解和利用。通过对不同大小的氢气气泡分别控制,最大限度提高氢气利用率。

49.本实用新型提供的装置中,所述溶氢段下部设有气相入口并与气相入口管线相连,气相入口管线上设有流量自动调节阀,所述的气相入口管线流量调节阀与所述的压力检测设备连锁,通过反馈控制系统调节反应器内的压力。

50.本实用新型提供的装置的一种优选实施方式,第一反应器的底部出口管线与补充氢气管线合并后与第二反应器顶部的原料入口相通,通过补充氢气管线向第二反应器引入一股补充氢气,用于调整第二反应器内氢油体积比与第一反应器中不相同。

51.本实用新型提供的装置中,第一反应器的不同催化剂床层装填有相同或不同的加氢催化剂,如加氢保护剂和/或加氢催化剂,其中第一段催化剂床层中催化剂装填空隙率不低于40%。第二反应器内与第一反应器装填的加氢催化剂内相同或不同。

52.第二反应器底部出口连通气液分离设备,优选为气液分离罐。反应后物流进入气液分离设备中进行气液分离,分离出来的气相通过气相出口管线引出并进行后续处理,或采出,或作为循环氢返回反应器;分离出来的液相产品经液相出口管线引出并去后续单元进行产品分离等操作。

53.本实用新型提供的装置在应用时,新鲜烃油原料首先在第一反应器顶部通过喷淋式液体分布器分散成微小液滴,液滴与氢气在溶氢段内发生接触并快速达到氢气饱和。所

述的喷淋式液体分布器前后压降0.1mpa~1.0mpa,烃油液滴直径小于1.0mm,以此获得极大的气液相间传质表面,液滴在极短时间内既可达到氢气饱和。

54.所述的溶氢段底部设有气相入口和气相入口流量调节阀,氢气进料流量通过气相入口流量调节阀进行自动控制,调节阀开度与压力检测设备测量信号连锁。

55.喷淋后液滴在进入第一段催化剂床层之前汇聚成液相主流体,第一段催化剂床层以上的液面高度通过液位检测设备进行测量,检测信号通过控制系统与第一反应器底部出口管线上的流量调节阀进行连锁,通过调节阀开度变化控制液面高度在所需范围,优选控制催化剂床层以上液面高度为反应器直径的0.05~0.2倍。

56.氢气饱和的烃油以液相作为连续相进入催化剂床层与催化剂接触并发生部分反应。通过中间氢气管线引入的氢气经设有微纳米多孔管的中间气体分布器进入反应器,产生气泡直径存在大小分布,其中直径较小的气泡被烃类物流夹带自上而下运动进入下段床层并不断溶解补充反应消耗,产生的大气泡则向上运动进入上段床层并与烃油进行逆流接触,未消耗的剩余氢气在反应器顶部溶氢段被新鲜烃油进料溶解吸收并返回床层再次参与反应。

57.未反应完全的物料与补充的新鲜氢气混合后进入第二反应器进一步发生反应,反应器内物料上进下出,氢气为连续相,液体烃油以滴流形式与加氢催化剂进行接触反应。

58.其中,第一反应器与第二反应器的加氢处理操作条件不同,第一反应器内氢油比较低,且液相作为反应连续相,第二反应器内氢油比较高,以气相作为连续相。第二反应器比第一反应器的压力高0~2.0mpa,通过补充氢气量调节两个反应器之间的温差。通过反应条件控制实现第一反应器内完成总反应转化的60%~95%,第二反应器完成总转化反应的5%~40%。

59.其中,所述的烃油原料选自c1-c4轻烃、石脑油、汽油、航煤、柴油、vgo和渣油中的一种或几种的混合物,优选为航煤以上较重油品的加氢处理过程,所述的加氢反应可以是加氢处理、加氢精制、加氢裂化、加氢饱和、临氢异构化等需要氢气参与的反应过程。

60.以下参照附图对本实用新型的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本实用新型,并不限制本实用新型。

61.附图1为本实用新型提供的烃油加氢反应装置的流程示意图,如附图1所示,烃油加氢反应装置,包括串联的第一反应器a和第二反应器b,第一反应器a内设置溶氢段i、第一段催化剂床层ⅱ和第二段催化剂床层ⅲ,所述的溶氢段ⅰ内设有喷淋式液体分布器2,相邻催化剂床层之间设置中间气体分布器8,所述的气体分布器优选微纳米多孔管,通过环形总管与中间氢气管线相连。第一反应器a顶部与液相入口1、气相入口管线5相连,气相入口管线上设有气相入口流量调节阀7,并设有压力检测设备和液位检测设备。所述的压力检测设备通过控制系统与气相入口流量调节阀7连锁控制反应压力,所述的液位检测设备通过控制系统与反应器的底部出口流量调节阀9连锁控制溶氢段内液面高度。反应物料在第一反应器内为上进下出。第一反应器底部出口经管线10与补充氢气管线4合并后连通第二反应器b的原料入口,第二反应器内物流上进下出。

62.烃油加氢反应装置的应用方法,烃油原料由顶部入口1进入第一反应器中,通过喷淋式液体分布器2分散成微小液滴,液滴与氢气在溶氢段ⅰ内发生接触并快速达到氢气饱和。氢气通过气相入口管线5进入所述的溶氢段,其流量通过气相入口流量调节阀7进行控

制,调节阀开度与溶氢段i内压力检测设备测量信号连锁。喷淋后液滴在进入第一段催化剂床层ⅱ之前汇聚成液相主流体,通过液位检测设备测量液面高度,检测信号通过控制系统与底部出口管线上的流量调节阀9进行连锁,通过调节阀开度变化控制液面高度在第一段催化剂床层以上。氢气饱和的烃油以液相作为连续相进入第一段催化剂床层ⅱ并进行加氢反应。新鲜氢气中的一部分通过中间氢气管线6以及床层间的中间气体分布器8进入反应器,其中产生的小气泡被烃类物流夹带自上而下运动进入第二段催化剂床层ⅲ并不断溶解补充反应消耗,产生的大气泡则向上运动进入上一段催化剂床层并与烃油进行逆流接触,未消耗的剩余氢气在溶氢段ⅰ被新鲜烃油进料溶解吸收并返回床层再次参与反应。第一反应器a出口物料经管线10与来自管线4的补充氢混合后进入第二反应器b中进一步反应,第二反应器内物料上进下出,氢气为连续相,液体烃油以滴流形式与催化剂进行接触反应。第二反应器出口的反应物料进入气液分离器12。分离出来的气相通过气相出口管线13引出并进行后续处理,或作为循环氢返回氢气管网;分离出来的液相经管线14引出作为加氢处理后的烃油。

63.下面通过实施例对本实用新型做进一步的说明。而本实用新型并不因此而受到任何限制。

64.实施例和对比例中:

65.柴油馏分取自中国石化青岛石油化工有限责任公司,性质见表1。

66.加氢催化剂rs-1000为中国石油化工股份有限公司催化剂分公司生产。

67.对比例1

68.对比例1说明传统滴流床柴油加氢精制过程的效果。

69.反应流程如附图4所示,反应器3的高径比为20,装填加氢催化剂rs-1000。柴油原料与新氢2混合后从反应器3顶部进入,经原料分布器后向下流动,与加氢催化剂接触进行加氢反应,反应后的物料经产品出口管线10排出,进入气液分离罐4中进行气液分离,分离出的气相5为未反应的氢气,液相6为加氢精制的柴油。反应操作条件和产物性质见表2。

70.对比例2

71.对比例2说明柴油液相加氢精制过程的效果。

72.反应流程如附图5所示,反应器3的高径比为20,装填加氢催化剂rs-1000。柴油原料与新氢2经静态混合器9混合后从反应器3底部进入,与加氢催化剂接触进行加氢反应,液相为连续相,反应后的物料经产品出口10排出。进入气液分离罐4中进行气液分离,分离出的气相5为未反应的氢气,分离出来的液相一部分循环,循环比2,另一部分当产品采出。反应操作条件和产物性质见表2。

73.实施例1

74.实施例1说明本实用新型提供的加氢处理反应装置的应用效果。

75.采用附图1所示的本实用新型提供的两段式加氢反应系统,其中第一反应器的高径比为15,顶部溶氢段设置喷淋式液体分布器,喷淋压降0.2mpa。柴油原料经喷淋喷头分散成微小液滴,在溶氢段ⅰ与管路5来的新氢,以及催化剂床层ⅱ上升的余氢接触并迅速达到饱和,然后进入催化剂床层ⅱ与加氢催化剂接触并进行加氢反应,另一路新氢从床层ⅱ和ⅲ之间的微纳米多孔管气体分布器8补入。

76.分布器结构如图3所示,多孔管布置如图2所示。

77.实施例反应操作条件见表2,所用原料、催化剂及均与对比例相同,第一反应器与第二反应器b内催化剂装填量相同。反应结果见表2。

78.表1柴油原料性质

[0079][0080][0081]

表2柴油加氢精制反应结果

[0082][0083]

由表2可见,采用本实用新型提供的烃油加氢方法,与传统滴流床和液相加氢相比,操作条件更加缓和,脱硫效率更高,并且氢气使用量显著减少,氢气利用率更高。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1