高炉煤气精脱硫分组反应系统及设有该系统的炼铁高炉的制作方法

1.本技术涉及高炉煤气处理技术领域,尤其涉及一种高炉煤气精脱硫分组反应系统及设有该系统的炼铁高炉。

背景技术:

2.高炉煤气是高炉炼铁生产过程中副产的可燃气体,其产量大,用途广泛,可作为电厂锅炉、炼铁厂热风炉、炼钢厂加热炉的燃料。高炉煤气的主要成分是co、co2、n2和少量的硫化物等。由于目前高炉炼铁过程中产生的高炉煤气经干法除尘净化处理后即直接作为电厂锅炉、炼铁厂热风炉、炼钢厂加热炉的燃料使用,导致电厂锅炉、炼铁厂热风炉、炼钢厂加热炉的烟气排放中so2含量均达不到国家超净排放要求,通常其排放的烟气中so2含量大于50mg/m3,有的生产厂排放的烟气中so2的含量甚至高达250mg/m3以上。因此,急需对高炉煤气进行脱硫处理。

3.高炉煤气中的硫主要以cos为主,h2s占少部分。现有的脱硫塔可以对高炉煤气中的硫化物进行脱硫处理,通常是将硫化物中的cos和h2s一起脱硫处理,以降低高炉煤气中的硫化物含量。这种处理脱硫方式,无法对高炉煤气中的硫化物进行针对性的处理,所有高炉煤气都需进入脱硫塔脱硫,导致脱硫塔成为高炉煤气的脱硫必经工序,脱硫塔的处理压力较大,脱硫系统整体的脱硫效率低。

4.因此,亟需提出一种新的技术方案来解决现有技术中存在的问题。

技术实现要素:

5.本技术提供一种高炉煤气精脱硫分组反应系统及设有该系统的炼铁高炉,以解决现有技术中高炉煤气脱硫效果不好的问题。

6.为了实现上述目的,本技术提供如下技术方案:

7.一方面,本技术提供一种高炉煤气精脱硫分组反应系统,包括水解塔、喷雾降温装置、湿脱硫塔、干脱硫塔及脱硫循环处理装置,其中:

8.所述水解塔具有水解进口端、水解出口端及水解旁路装置,所述湿脱硫塔具有湿塔进口端、湿塔出口端、脱硫循环进口端、液体外排器及湿塔旁路装置,所述干脱硫塔具有干塔进口、干塔出口及干塔旁路装置,所述脱硫循环处理装置包括脱硫液池、脱硫循环池及脱硫废液池;

9.所述水解进口端用以接收高炉煤气,所述水解出口端与高炉煤气余压透平发电装置或能量回收同轴机组适配连接,所述水解旁路装置形成不需水解的高炉煤气的输送旁路;

10.所述喷雾降温装置与高炉煤气余压透平发电装置或能量回收同轴机组的出口端适配连接,经所述喷雾降温装置降温后的高炉煤气经所述湿塔进口端送至所述湿脱硫塔中,湿脱硫塔中的液体通过液体外排器排至所述脱硫循环处理装置中;所述脱硫循环处理装置产生的反应主产物经脱硫循环进口端进入湿脱硫塔中;所述干塔进口与所述湿塔出口

端相连,所述干塔出口与煤气主管网相连。

11.上述技术方案进一步的,所述脱硫液池内盛装有脱硫液,所述脱硫循环池内盛装有循环脱硫液,所述脱硫废液池内盛装有脱硫废液。

12.进一步的,所述脱硫循环处理装置还包括循环泵、输送泵及废液外排泵,所述脱硫液池自外界设备接收并存储脱硫液,所述脱硫液池的出口端连接有输送泵,所述输送泵将脱硫液池内的脱硫液输送至所述脱硫循环池中;脱硫液及湿脱硫塔中的液体于所述脱硫循环池内参与反应后,反应主产物在循环泵的输送下自所述脱硫循环进口端进入湿脱硫塔中。

13.进一步的,所述液体外排器的输出端口与分流器的一端相连,所述分流器具有两个输出口,一个所述输出口与脱硫循环池相连,另一个所述输出口与脱硫废液池相连,所述湿脱硫塔中的液体在所述分流器的作用下被排至脱硫循环池或脱硫废液池。

14.进一步的,所述废液外排泵与所述脱硫废液池的出口端相连。

15.进一步的,所述水解塔内盛装有水解剂,所述水解旁路装置的一端与水解进口端相连,另一端与水解出口端相连;所述水解塔的水解进口端与羰基硫浓度检测器相连,当所述羰基硫浓度检测器检测到高炉煤气中的羰基硫浓度低于目标浓度时,高炉煤气不需水解,所述水解进口端关闭,高炉煤气自所述水解旁路装置流入所述高炉煤气余压透平发电装置或能量回收同轴机组中;所述水解旁路装置包括一个或多个阀组。

16.进一步的,所述脱硫循环进口端包括一个或多个,所述湿脱硫塔中设置有液体雾化器,以及设置在液体雾化器上方的除水器,所述液体雾化器包括一个或多个,所述脱硫循环进口端与所述液体雾化器一一对应,多个脱硫循环进口端通过液体分布器与所述脱硫循环池的出口端相连。

17.进一步的,所述湿塔出口端设置在湿脱硫塔的最高处。

18.进一步的,所述湿塔旁路装置的一端与所述湿塔进口端相连,另一端与湿塔出口端相连;所述湿塔进口端与硫化氢浓度检测器相连,当所述硫化氢浓度检测器检测到高炉煤气中的硫化氢浓度低于目标浓度时,高炉煤气不需进入湿脱硫塔中脱硫处理,所述湿塔进口端关闭,高炉煤气自所述湿塔旁路装置流至所述干塔进口处。

19.进一步的,所述干脱硫塔的干塔进口与所述湿塔出口端相连,所述干塔旁路装置的一端与所述干塔进口相连,另一端与干塔出口相连。

20.进一步的,经所述湿脱硫塔处理的高炉煤气自所述湿塔出口端排至所述干塔进口。

21.进一步的,所述干塔进口处设置有煤气含硫量检测器,当所述煤气含硫量检测器检测到高炉煤气中的含硫量低于目标硫量时,高炉煤气不需进入干脱硫塔中脱硫处理,所述干塔进口关闭,高炉煤气自所述干塔旁路装置流入所述煤气主管网。

22.进一步的,所述干脱硫塔内设置有干脱硫剂。

23.另一方面,本技术还提供一种炼铁高炉,其包括上述的高炉煤气精脱硫分组反应系统。

24.相比现有技术,本技术具有以下有益效果:

25.1、本技术提供的高炉煤气精脱硫分组反应系统包括水解塔、喷雾降温装置、湿脱硫塔、干脱硫塔及脱硫循环处理装置。其中水解塔、湿脱硫塔和干脱硫塔是主要脱硫的装

置,其上分别设置有旁路装置,水解塔用于水解高炉煤气中的羰基硫(cos),cos经水解塔(cos+h2o

→

h2s+co2)水解;湿脱硫塔、干脱硫塔主要对h2s进行脱硫;本技术提供的精脱硫分组反应系统通过水解旁路装置对不需水解的高炉煤气进行输送,通过湿塔旁路装置对不需湿塔脱硫的高炉煤气进行输送,通过干塔旁路装置对不需干塔脱硫的高炉煤气进行输送,因此整个系统可对高炉煤气进行有针对性的脱硫处理,避免不必要的处理工序,分散了各个处理装置的处理压力,提高了脱硫处理的效率。

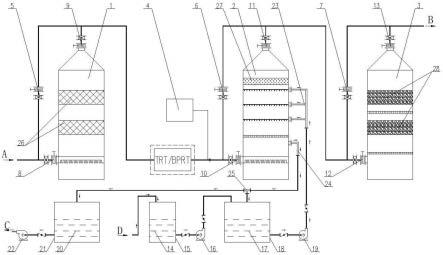

26.2、本技术提供的高炉煤气精脱硫分组反应系统可使用羰基硫浓度检测器检测到高炉煤气中的羰基硫浓度,以此确定是否需要让高炉煤气进入水解塔,若不需要则可让高炉煤气自水解旁路装置直接输出至下一处理装置中,若需要则关闭水解旁路装置,高炉煤气进入水解塔水解,这种选择性的水解程序,分散了水解塔的工作压力,提高了整体水解效率。

27.3、本技术提供的高炉煤气精脱硫分组反应系统可使用硫化氢浓度检测器检测高炉煤气中的硫化氢浓度,以此确定是否需要让高炉煤气进入湿脱硫塔,若不需要则可让高炉煤气自湿塔旁路装置直接输出至下一处理装置中,若需要则关闭湿塔旁路装置,高炉煤气进入湿脱硫塔脱硫,这种选择性的脱硫程序,分散了湿脱硫塔的工作压力,提高了整体脱硫效率。进一步的,湿脱硫塔需要进行维护检修的情况下也可使用湿塔旁路装置进行管路调节。

28.4、本技术提供的高炉煤气精脱硫分组反应系统可使用煤气含硫量检测器检测高炉煤气中的含硫量,以此确定是否需要让高炉煤气进入干脱硫塔,若不需要则可让高炉煤气自干塔旁路装置直接输出至煤气主管网,若需要则关闭干塔旁路装置,高炉煤气进入干脱硫塔脱硫,这种选择性的脱硫程序,分散了干脱硫塔的工作压力,提高了整体脱硫效率。

29.5、非正常情况下,通过高炉煤气余压透平发电装置(blast furnace top gas recovery turbine unit,简称trt)或能量回收同轴机组(简称bprt)后的高炉煤气温度超高(≥80℃),此时,可启动本技术提供的高炉煤气精脱硫分组反应系统的喷雾降温装置对高炉煤气进行降温,以免高炉煤气温度过高而损坏湿脱硫塔内部设施。

30.6、本技术提供的高炉煤气精脱硫分组反应系统设置有分流器,当循环脱硫液不可再继续进行脱硫使用时,可使循环脱硫液排入脱硫废液池,再进一步外排。

附图说明

31.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它附图。应当理解,附图中所示的具体形状、构造,通常不应视为实现本技术时的限定条件;例如,本领域技术人员基于本技术揭示的技术构思和示例性的附图,有能力对某些单元(部件)的增/减/归属划分、具体形状、位置关系、连接方式、尺寸比例关系等容易作出常规的调整或进一步的优化。

32.图1为一种实施例中本技术提供的高炉煤气精脱硫分组反应系统的系统流程图,其中a箭头表示高炉煤气的输入方向,b箭头表示处理后的高炉煤气排至煤气主管网的排出方向,c箭头表示脱硫废液的外排方向,d表示脱硫液的输入方向。

33.附图标记说明:

34.1、水解塔;2、湿脱硫塔;3、干脱硫塔;4、喷雾降温装置;5、水解旁路装置;6、湿塔旁路装置;7、干塔旁路装置;8、水解进口端;9、水解出口端;10、湿塔进口端;11、湿塔出口端;12、干塔进口;13、干塔出口;14、脱硫液;15、脱硫液池;16、输送泵;17、循环脱硫液;18、脱硫循环池;19、循环泵;20、脱硫废液;21、脱硫废液池;22、废液外排泵;23、液体分布器;24、液体外排器;25、分流器;26、水解剂;27、除水器;28、干脱硫剂。

具体实施方式

35.以下结合附图,通过具体实施例对本技术作进一步详述。

36.在本技术的描述中:除非另有说明,“多个”的含义是两个或两个以上。本技术中的术语“第一”、“第二”、“第三”等旨在区别指代的对象,而不具有技术内涵方面的特别意义(例如,不应理解为对重要程度或次序等的强调)。“包括”、“包含”、“具有”等表述方式,同时还意味着“不限于”(某些单元、部件、材料、步骤等)。

37.实施例一

38.参见图1,本技术实施例提供一种高炉煤气精脱硫分组反应系统。该系统主要包括水解塔1、喷雾降温装置4、湿脱硫塔2、干脱硫塔3及脱硫循环处理装置。其中,水解塔1具有水解进口端8、水解出口端9及水解旁路装置5,湿脱硫塔2具有湿塔进口端10、湿塔出口端11、脱硫循环进口端、液体外排器24及湿塔旁路装置6,干脱硫塔3具有干塔进口12、干塔出口13及干塔旁路装置7,脱硫循环处理装置包括脱硫液池15、脱硫循环池18及脱硫废液池21。水解进口端8用以接收高炉煤气,水解出口端9与高炉煤气余压透平发电装置或能量回收同轴机组适配连接,水解旁路装置5形成不需水解的高炉煤气的输送旁路。喷雾降温装置4与高炉煤气余压透平发电装置或能量回收同轴机组的出口端适配连接,经喷雾降温装置4降温后的高炉煤气经湿塔进口端10送至湿脱硫塔2中,湿脱硫塔2中的液体通过液体外排器24排至脱硫循环处理装置中;脱硫循环处理装置产生的反应主产物经脱硫循环进口端进入湿脱硫塔2中;干塔进口12与湿塔出口端11相连,干塔出口13与煤气主管网相连。

39.在一种实施例中,脱硫液池15内盛装有脱硫液14,脱硫循环池18内盛装有循环脱硫液17,脱硫废液池21内盛装有脱硫废液20。

40.在一种实施例中,脱硫循环处理装置还包括循环泵19、输送泵16及废液外排泵22,脱硫液池15自外界设备接收并存储脱硫液14,脱硫液池15的出口端连接有输送泵16,输送泵16将脱硫液池15内的脱硫液14输送至脱硫循环池18中;脱硫液14及湿脱硫塔2中的液体于脱硫循环池18内参与反应后,反应主产物在循环泵19的输送下自脱硫循环进口端进入湿脱硫塔2中。

41.在一种实施例中,液体外排器24的输出端口与分流器25的一端相连,分流器25具有两个输出口,一个输出口与脱硫循环池18相连,另一个输出口与脱硫废液池21相连,湿脱硫塔2中的液体在分流器25的作用下被排至脱硫循环池18或脱硫废液池21;废液外排泵22与脱硫废液池21的出口端相连。当循环脱硫液不可再继续进行脱硫使用时,可使循环脱硫液排入脱硫废液池,再进一步外排。

42.在一种实施例中,水解塔1内盛装有水解剂26,水解旁路装置5的一端与水解进口端8相连,另一端与水解出口端9相连;水解塔1的水解进口端8与羰基硫浓度检测器相连,当

羰基硫浓度检测器检测到高炉煤气中的羰基硫浓度低于目标浓度时,高炉煤气不需水解,水解进口端8关闭,高炉煤气自水解旁路装置5流入高炉煤气余压透平发电装置或能量回收同轴机组中。

43.在一种实施例中,本技术提供的水解旁路装置5、湿塔旁路装置6,以及干塔旁路装置7分别包括一个或多个阀组,旁路装置还可在系统维修时起到调节作用。

44.在一种实施例中,脱硫循环进口端包括一个或多个,湿脱硫塔2中设置有液体雾化器,以及设置在液体雾化器上方的除水器27,液体雾化器包括一个或多个,脱硫循环进口端与液体雾化器一一对应,多个脱硫循环进口端通过液体分布器23与脱硫循环池18的出口端相连。通常将湿塔出口端11设置在湿脱硫塔2的最高处,有利于煤气排出。

45.在一种实施例中,湿塔旁路装置6的一端与湿塔进口端10相连,另一端与湿塔出口端11相连;湿塔进口端10与硫化氢浓度检测器相连,当硫化氢浓度检测器检测到高炉煤气中的硫化氢浓度低于目标浓度时,高炉煤气不需进入湿脱硫塔2中脱硫处理,湿塔进口端10关闭,高炉煤气自湿塔旁路装置6流至干塔进口12处。当硫化氢浓度检测器检测到高炉煤气中的硫化氢浓度高于目标浓度时,高炉煤气进入湿脱硫塔2中脱硫处理,湿塔旁路装置6关闭。

46.在一种实施例中,干脱硫塔3内设置有干脱硫剂28,干脱硫塔3的干塔进口12与湿塔出口端11相连,干塔旁路装置7的一端与干塔进口12相连,另一端与干塔出口13相连;经湿脱硫塔2处理的高炉煤气自湿塔出口端11排至干塔进口12。可在干塔进口12处设置有煤气含硫量检测器,当煤气含硫量检测器检测到高炉煤气中的含硫量低于目标硫量时,高炉煤气不需进入干脱硫塔3中脱硫处理,干塔进口12关闭,高炉煤气自干塔旁路装置7流入煤气主管网。

47.在高炉超负荷工作或采用高硫矿冶炼,进而造成高炉煤气中的总硫含量超出湿塔处理能力的情况下,需要干脱硫塔3协助进行脱硫(主要针对h2s),此时,通过干塔旁路装置7和干塔进口12、干塔出口13来进行调节。

48.综上所述,本技术提供的高炉煤气精脱硫分组反应系统包括水解塔、喷雾降温装置、湿脱硫塔、干脱硫塔及脱硫循环处理装置。其中水解塔、湿脱硫塔和干脱硫塔是主要脱硫的装置,其上分别设置有旁路装置,水解塔用于水解高炉煤气中的羰基硫(cos),cos经水解塔(cos+h2o

→

h2s+co2)水解;湿脱硫塔、干脱硫塔主要对h2s进行脱硫;本技术提供的精脱硫分组反应系统通过水解旁路装置对不需水解的高炉煤气进行输送,通过湿塔旁路装置对不需湿塔脱硫的高炉煤气进行输送,通过干塔旁路装置对不需干塔脱硫的高炉煤气进行输送,因此整个系统对高炉煤气进行有针对性的脱硫处理,避免不必要的处理工序,分散了各个处理装置的处理压力,提高了脱硫处理的效率。

49.在非正常情况下,通过高炉煤气余压透平发电装置(blast furnace top gas recovery turbine unit,简称trt)或能量回收同轴机组(简称bprt)后的高炉煤气温度超高(≥80℃),此时,可启动本技术提供的高炉煤气精脱硫分组反应系统的喷雾降温装置对高炉煤气进行降温,以免高炉煤气温度过高而损坏湿脱硫塔内部设施。

50.实施例二

51.基于上述实施例一提供的高炉煤气精脱硫分组反应系统,本技术实施例提供一种炼铁高炉。该炼铁高炉包括上述的高炉煤气精脱硫分组反应系统。在本技术提供的高炉煤

气精脱硫分组反应系统的加持下,炼铁高炉的烟气排放中的硫化物含量可明显降低。

52.以上实施例的各技术特征可以进行任意的组合(只要这些技术特征的组合不存在矛盾),为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述;这些未明确写出的实施例,也都应当认为是本说明书记载的范围。

53.上文中通过一般性说明及具体实施例对本技术作了较为具体和详细的描述。应当理解,基于本技术的技术构思,还可以对这些具体实施例作出若干常规的调整或进一步的创新;但只要未脱离本技术的技术构思,这些常规的调整或进一步的创新得到的技术方案也同样落入本技术的权利要求保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1