一种高碳原料制乙炔系统的制作方法

本发明涉及高碳原料制乙炔,具体涉及一种高碳原料制乙炔系统,还涉及一种碳原料制乙炔的方法。

背景技术:

1、乙炔是重要的有机化工原料,素有“有机合成工业之母”的称号,可以用于合成聚氯乙烯、丙烯晴、醋酸乙烯、1,4-丁二醇等化学品。我国目前主要通过煤-焦-电石-乙炔方法生产乙炔,即首先煤碳化制焦,然后用块状焦和块状石灰通过电弧放热在固定床电石炉中2000℃以上高温反应生成电石,最后用电石在电石水解炉中通过与水反应生成乙炔气。

2、乙炔的生产通过几个接续的工段中实现,工艺流程较长,电石属于危化品中间运输管理难度大;其次,电石生产温度很高、反应吸热量很大,电弧法生产电石电耗很高,生产1t纯度为80%电石理论电耗为1630kw·h,而实际上需要耗电3250kw·h,因此电能的利用效率仅为50%左右;再次,电石炉产生的电石炉渣和水解炉产生的电石渣属于工业废物难以处理,电石炉排放的电石炉气难以回收利用,造成高污染;最后,电石生产需要采用3~25mm的块焦和10~50mm的块石灰,原料要求高,原料成本也较大,而且原料粒度大造成电石生产需要反应温度达到2000℃以上。

技术实现思路

1、为此,本发明提供一种高碳原料制乙炔系统,以解决现有技术中的上述问题。

2、为了实现上述目的,本发明提供如下技术方案:

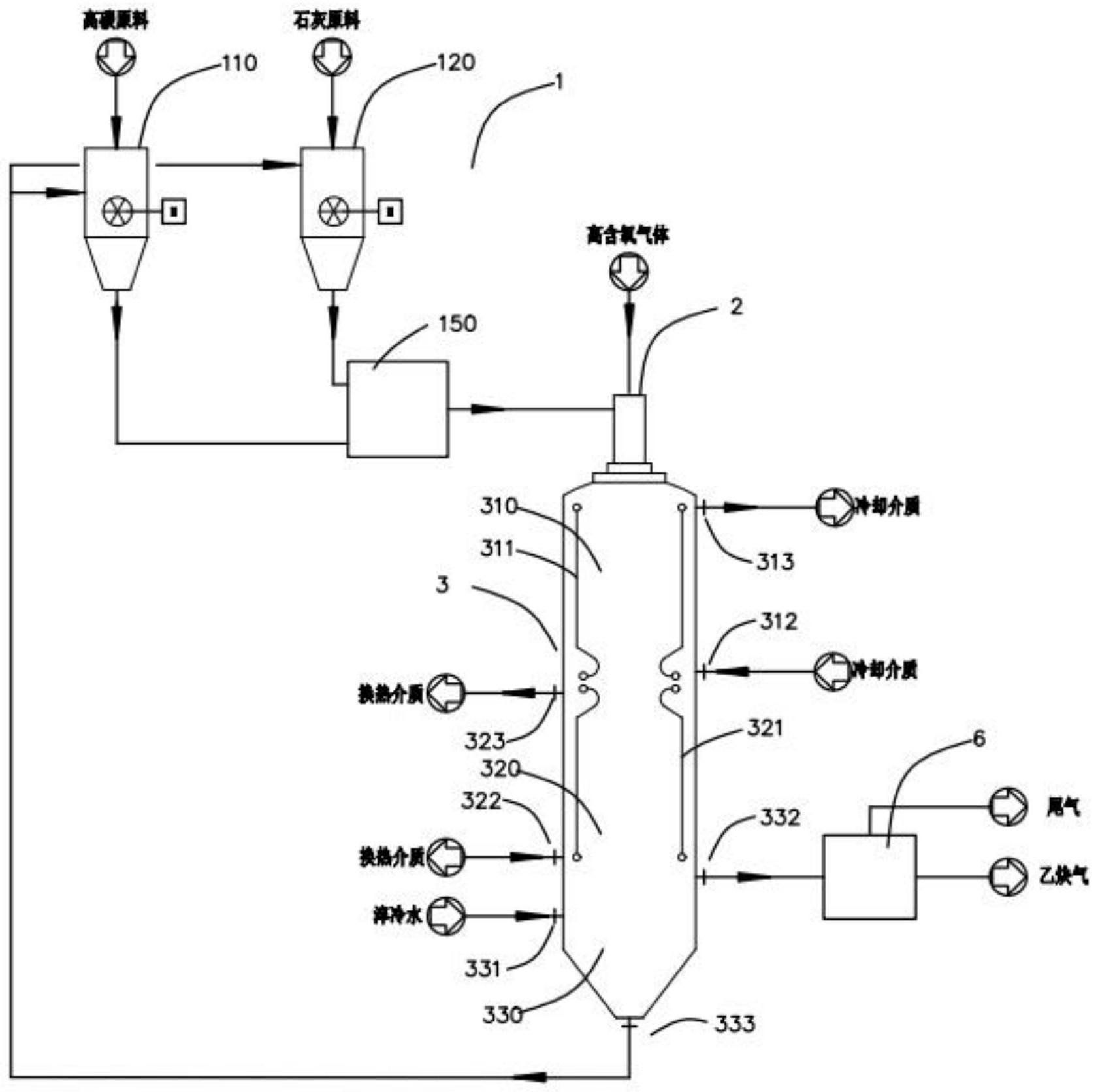

3、根据本发明的第一方面,一种高碳原料制乙炔系统,包括原料供给系统以及乙炔发生器;所述乙炔发生器包括自上而下依次设置的电石反应段以及乙炔反应段,电石反应和乙炔反应均在所述乙炔发生器内进行。

4、进一步地,还包括物料混合器,所述原料供给系统与所述物料混合器相连,所述物料混合器设置在所述乙炔发生器的顶端,所述物料混合器位于所述原料供给系统和所述电石反应段之间;

5、所述乙炔发生器还包括热回收段,所述热回收段位于所述电石反应段和所述乙炔反应段之间;

6、所述电石反应段设置有冷却壁、冷却介质入口和冷却介质出口,所述冷却介质入口和所述冷却介质出口均分别与所述冷却壁相连;

7、所述热回收段设置有换热器、换热介质入口和换热介质出口,所述换热介质入口和所述换热介质出口均分别与所述换热器相连;

8、所述乙炔反应段设置有淬冷水入口和粗产品气出口;

9、高含氧气体通过所述物料混合器进入所述乙炔发生器;

10、所述原料供给系统包括高碳原料预处理段以及石灰原料预处理段;所述高碳原料预处理段以及所述石灰原料预处理段均与所述物料混合器相连。

11、进一步地,所述原料供给系统还包括原料输送段;所述高碳原料预处理段以及所述石灰原料预处理段均通过所述原料输送段与所述物料混合器相连。

12、进一步地,所述原料供给系统还包括高碳原料输送段以及石灰原料输送段;所述高碳原料预处理段通过所述高碳原料输送段与所述物料混合器相连,所述石灰原料预处理段通过所述石灰原料输送段与所述物料混合器相连。

13、进一步地,还包括乙炔提纯装置,所述乙炔提纯装置与所述乙炔反应段相连。

14、进一步地,乙炔反应段还包括渣出口;所述高碳原料预处理段与所述乙炔反应段的所述渣出口相连;所述石灰原料预处理段与所述乙炔反应段的所述渣出口相连。

15、进一步地,还包括冷却壁汽包,所述冷却壁汽包与所述冷却介质入口和所述冷却介质出口相连,所述冷却介质入口管线上设置有补充水,所述冷却壁汽包设置有蒸汽出口;

16、还包括热回收汽包,所述热回收汽包与所述换热介质入口和所述换热介质出口相连,所述换热介质入口管线上设置有补充水,所述热回收汽包设置有蒸汽出口。

17、进一步地,还包括分离器,所述分离器位于所述乙炔反应段和所述乙炔提纯装置之间,所述分离器设置有分离气体入口、分离气体出口和固体出口,所述分离气体入口与所述乙炔反应段的所述粗产品气出口相连,所述分离气体出口与所述乙炔提纯装置相连;所述高碳原料预处理段与所述分离器的所述固体出口相连;所述石灰原料预处理段与所述分离器的所述固体出口相连;

18、还包括洗涤器,所述洗涤器位于所述分离器和所述乙炔提纯装置之间,所述洗涤器设置有洗涤气体入口、洗涤水入口、洗涤气体出口和洗涤液体出口,所述洗涤器的所述洗涤气体入口与所述分离器的所述分离气体出口相连,所述洗涤器的所述洗涤气体出口与所述乙炔提纯装置相连,所述洗涤器的所述洗涤液体出口与所述乙炔反应段的所述淬冷水入口相连。

19、进一步地,乙炔提纯装置包括吸附器和解吸器;

20、所述吸附器设置有吸附剂入口、吸附气体入口、吸附气体出口和吸附液体出口;

21、所述解吸器设置有解吸液体入口、解吸气体出口和解吸液体出口;

22、所述吸附器的所述吸附气体入口与所述乙炔反应段的所述粗产品气出口相连;

23、所述解吸器的所述解吸液体入口与所述吸附器的所述吸附液体出口相连,所述解吸器的所述解吸液体出口与所述吸附器的所述吸附剂入口相连;

24、构成所述乙炔提纯装置的所述吸附器和所述解吸器均分别为由一组或者若干组。

25、进一步地,还包括co分离装置,所述co分离装置与所述洗涤器的所述洗涤气体出口相连。

26、根据本发明的第二方面,一种高碳原料制乙炔的方法,包括以下步骤:

27、步骤1、高碳原料、石灰原料经过原料供给系统送入乙炔发生器,高含氧气体也送入乙炔发生器。

28、具体地,高碳原料如高碳原料炭、石油焦、半焦、焦炭等进入高碳原料预处理段,在高碳原料预处理段内经过破碎、烘干和研磨制成干燥的高碳原料细粉;石灰原料如生石灰、熟石灰、石灰石等进入石灰原料预处理段,在石灰原料预处理段内经过破碎、烘干和研磨制成干燥的石灰原料细粉;高碳原料细粉和石灰原料细粉通过各自的高碳原料输送段和石灰原料输送段定量、均匀地送入乙炔发生器的电石反应段;或者,高碳原料细粉和石灰原料细粉均通过相同的原料输送段定量、均匀地送入乙炔发生器的电石反应段;高含氧气体送入乙炔发生器的电石反应段。

29、步骤2、高碳原料、石灰原料和高含氧气体在乙炔发生器的电石反应段1600~2200℃高温下发生燃烧、气化反应和电石反应,生成电石和粗产品气。

30、具体地,高碳原料细粉、石灰原料细粉和高含氧气体在电石反应段的冷却壁围成的空腔内弥散混合,并且在1600~2200℃高温下迅速升温。

31、高碳原料细粉发生热解和气化反应,并且放出大量的热量,维持了电石反应段的高温,主要反应为:

32、c+0.5o2=co;

33、c+o2=co2;

34、c+co2=co;

35、c+h2o=co+h2;

36、石灰原料细粉首先发生热分解反应,主要反应为:

37、caco3=cao+co2;

38、ca(oh)2=cao+h2o;

39、此后,气化反应剩余的碳与生石灰反应生成电石,主要反应为:

40、cao+3c=cac2+co;

41、反应产物电石和原料中带入的不能反应的灰分物质在高温下发生熔融,被电石反应段的冷却壁捕捉,熔融电石和熔融灰在冷却壁上附着凝固,形成背火侧固态、向火侧液态的灰渣层,此灰渣层起隔热作用,防止电石反应段向冷却壁大量散热。向冷却壁通入冷却介质并排出冷却介质,以使冷却壁维持较低的工作温度。

42、步骤3、熔融电石、熔融灰和高温产品气向下流入乙炔发生器的乙炔反应段,被淬冷水激冷降温并发生反应生成乙炔。

43、具体地,流入乙炔反应段的熔融电石、熔融灰和高温产品气与淬冷水接触,一部分淬冷水通过蒸发吸热使得产品气和熔融灰的温度降低至70~100℃,熔融灰固化成渣,另一部分淬冷水与电石反应生成乙炔,主要反应为:

44、cac2+2h2o=ca(oh)2+c2h2;

45、进一步地,在执行步骤2之后还执行以下步骤:

46、步骤2.1、熔融电石、熔融灰和高温产品气向下先流入乙炔发生器的热回收段并与换热器换热。熔融电石、熔融灰和高温产品气温度由1600~2200℃逐渐降低至600~1000℃,而换热器中的换热介质吸热。

47、进一步地,在执行步骤2之后还执行以下步骤:

48、步骤2.2、冷却壁中的冷却介质由冷却壁汽包的锅炉水供应,锅炉水进入冷却壁吸热后产生部分蒸汽,这部分蒸汽由冷却壁汽包的蒸汽出口排出,消耗的锅炉水由冷却介质入口管线上的补充水补充。

49、步骤2.3、换热器中的换热介质由热回收汽包的锅炉水供应,锅炉水进入换热器吸热后产生蒸汽,这部分蒸汽由热回收汽包的蒸汽出口排出,消耗的锅炉水由换热介质入口管线上的补充水补充。

50、进一步地,还包括以下步骤:

51、步骤4、乙炔反应段中,粗产品气被过量的淬冷水洗涤,渣和水从渣出口排出,洗涤后的粗产品气从粗产品气出口排出。

52、或者,

53、步骤5、乙炔反应段中,粗产品气被少量的淬冷水洗涤,粗产品气、水蒸气和渣从粗产品气出口排出至分离器;在分离器中发生气固分离,其中渣固体从分离器的固体出口排出,粗产品气和水蒸气从分离器的分离气体出口排出至洗涤器;在洗涤器中粗产品气夹带的颗粒被洗涤水洗涤下来,洗涤后的液体从洗涤器的洗涤液体出口排入乙炔反应段的淬冷水入口,洗涤后的粗产品气从洗涤器的洗涤气体出口排出。

54、进一步地,还包括以下步骤:

55、步骤6、洗涤后的粗产品气流入乙炔提纯装置,分离出乙炔气体和尾气。洗涤后的粗产品气在吸附器中大部分乙炔被吸收剂吸收,其余气体排出吸附器,吸收乙炔后的吸收剂进入解吸器中解吸出乙炔气体,解吸后的吸收剂返回至吸附器,吸收剂可以是n,n-二甲基甲酰胺或者n-甲基吡络烷酮等。

56、或者,

57、步骤7、洗涤后的粗产品气流入co分离装置,经过co分离装置分离出co气体后,其余气体作为高浓度乙炔气排出。co分离装置可以是深冷分离原理或者变压吸附原理等。

58、进一步地,在执行步骤1之后还执行以下步骤:

59、步骤1.1、高碳原料细粉、石灰原料细粉和高含氧气体通过物料混合器后送入乙炔发生器的电石反应段

60、本发明具有如下优点:

61、1.以高碳原料为原料在一个反应器中就能生产乙炔,与传统的煤焦化生产焦炭、焦炭电弧法生产电石、电石水解生产乙炔的流程相比,本发明极大缩短了工艺流程,不涉及电石等危险化学品的存储和运输,降低了生产管理难度;

62、2.采用高碳原料燃烧和气化放热为电石反应提供热量,与传统电弧法电石反应相比,热能利用效率达到80%以上,避免了煤电转化过程中将近60%的能量损耗,能量利用更为合理;

63、3.通过降低反应物尺寸可以降低电石反应温度至2000℃以下,热回收段回收产品显热,极大降低能耗;

64、4.灰渣中的残余碳和残余石灰可以返回作为原料循环利用,不存在电石炉渣、电石渣等难以处理的固废,污染排放少;

65、5.粗产品气中主要包含一氧化碳和乙炔气体,粗产品气体产量大,可以实现co化工和乙炔化工的耦合,提高经济效益;

66、6.原料可以使用高碳原料粉料和石灰粉料,其中石灰粉料可以是cao、caco3和ca(oh)2等,原料来源广泛、原料要求低,原料成本也较低;

67、7.既可以用于近常压流程,也可以用于加压流程,生产的乙炔产品气压力可以达到5barg,可以不需要压缩直接用于加氢生产乙烯;

68、8.乙炔发生器内的反应为粉料之间的反应,反应速率大,有利于单炉产量的提高,与传统固定床采用块状物料的电弧法电石炉相比,本发明可以实现单系列大规模生产。

- 还没有人留言评论。精彩留言会获得点赞!