一种利用生物质热解油强化生物炭固碳的方法

本发明涉及生物炭制备和应用,具体涉及一种利用生物质热解油强化生物炭固碳,以及以生物质为原料制备高收率生物炭的方法。

背景技术:

1、生物炭通常是指生物质原材料(如:木材、秸秆、果壳等农林废弃物)在无氧或限氧条件下,经由高温热解而制备的一类富碳固态产物。热解作为一种重要的热化学转化方法,可将生物质原料转化为可燃气、木醋液、热解油和生物炭等产品,从而实现生物质资源的全利用。近年来,科学界与工业界逐渐认识到,将我国产量巨大的农林业有机废弃物、城市有机废弃物等生物质资源通过热化学转化技术转化为化学稳定性很高的生物炭,是一种行之有效的碳捕获、碳封存、增加碳汇并缓解气候变化的方法。另外,生物炭具有原料来源广泛,成本低,结构、性质、功能可调节等特性,在替代活性炭、碳纳米管、石墨烯等常规碳质材料方面展现出较大的前景。生物炭作为一类新型材料,具有优异的吸附性、热稳定性和较高的机械强度。因此,近年来,生物炭在固碳减排、污染治理、农业生产、生态环境修复、农业有机肥料、清洁生物质能源利用等方面受到广泛关注。

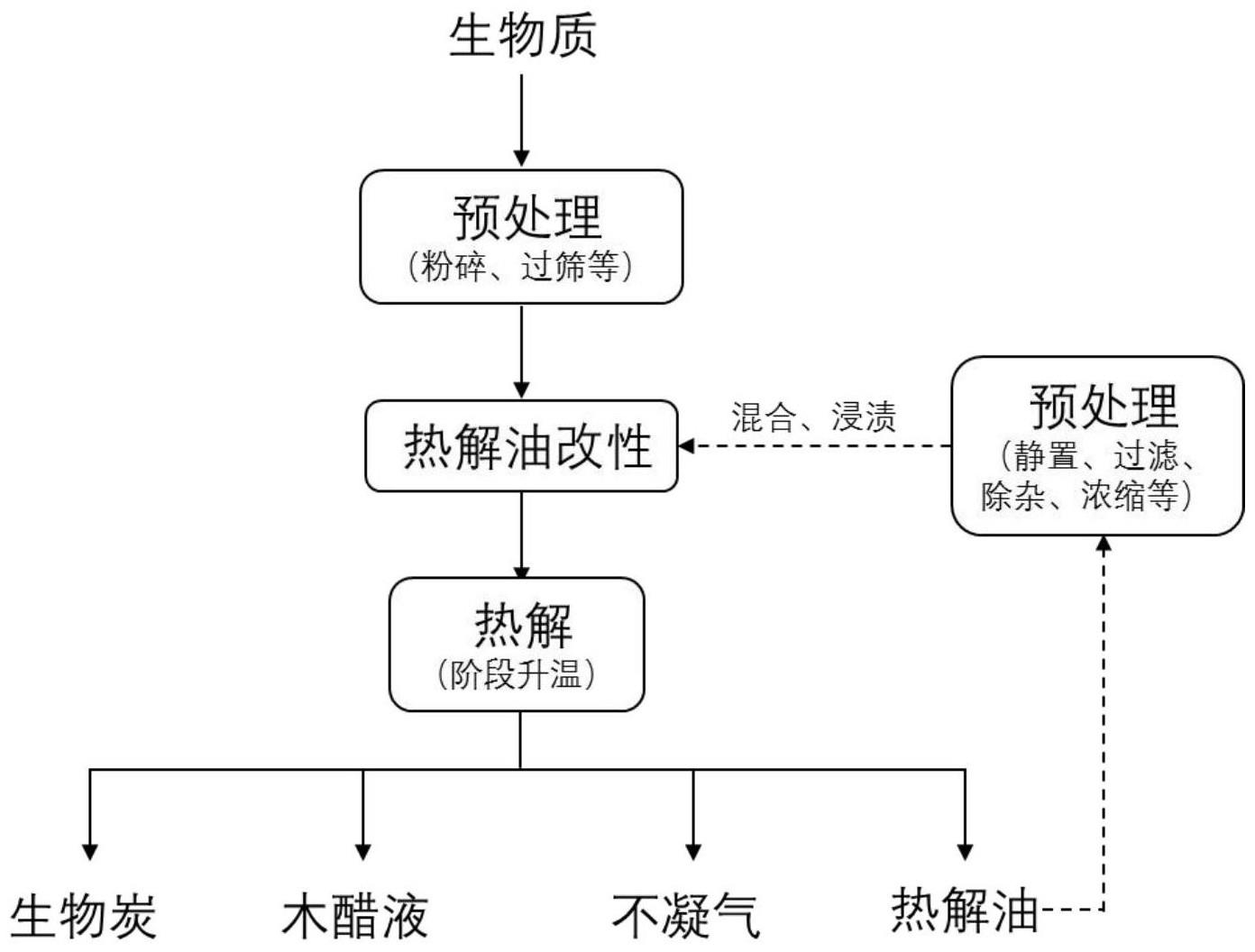

2、生物质原料的种类、性质、预处理方式和热解过程(如:热解温度、升温速率、吹扫气体等)显著影响生物炭的化学结构、组成、物理化学性质、材料特性和功能。生物质的主要组成成分包括多糖类有机高分子纤维素和半纤维素、芳香族高分子化合物木质素和少量无机物。在生物质热解过程中,生物质原料在高温下通过异构化、脱水、脱羧、解聚和碳化等一系列复杂化学反应,形成生物炭、木醋液、热解油和可燃气(参阅附图1)。生物质的主要有机成分纤维素、半纤维素及木质素在热解过程中涉及到多种自由基反应。通常,随着热解温度的升高,多糖类高分子化合物纤维素和半纤维素结构中共价键随机断裂,生成大量自由基碎片。热解过程中,这些自由基碎片进一步断裂并发生缩聚反应,形成气液体产物和生物炭。木质素是一种结构非常复杂的且具有三维网状交联结构的芳香族无定形化合物,与纤维素及半纤维素相比,具有最高的热稳定性。在热解过程中,木质素经过脱水、支链断裂重组和芳香环缩聚等多步反应,主要形成固态产物生物炭。大量的研究已经表明,在生物质热解过程中,气液态产物的产率与纤维素和半纤维素的含量呈正相关,而生物炭的产量与原料中木质素的含量呈正相关。然而,在目前的生物质热解工艺中,一方面,生物质原料中多糖类有机化合物纤维素及半纤维素的含量通常高达50%以上,另一方面,采用的热解方式主要为一段热解法和较高的升温速率,导致生物碳的收率以及热解固碳的效率不高。

3、阶段升温法碳化主要是在纤维素和半纤维素剧烈分解前,采用较低的升温速率升温至相对较低的碳化温度,随后在纤维素和半纤维素剧烈转化完成后采用较高的升温速率进行升温,完成碳化。在热解过程中,通过延长多糖类高分子纤维素和半纤维素解聚后的活性物种在反应区的停留时间,来提高生物炭的收率。但是,采用这种方法所制备的生物炭收率仍不可避免的受到生物质原料的组成与性质的限制。另一种提高生物炭收率的方法是在生物质原料预处理或者热解过程中添加催化剂或者其他化学物质,利用这些添加的催化剂或化学物质与生物质原料内的纤维素、半纤维素和木质素的多种官能团发生酯化、酰化、交联环化等多种化学反应,对生物质原料中活性官能团进行修饰或者形成复杂的耐热网络结构,从而提高生物炭的收率并促进生物炭中多种孔结构的形成。但是,这类提高生物炭收率的方式需要添加价格较高的化学试剂,增加生产步骤,提高生产成本,易于造成二次污染,且会降低生物炭生产工艺的经济性。

4、生物质热解制备生物炭的过程中副产酸性液体产物木醋液和热解油。其中,热解油是一种黑色或黑褐色的粘稠液体。热解油含氧量高且化学成分复杂,通常由包括醛类,酮类,酸类,酯类,醇类,呋喃类和酚类等在内的有机化合物组成。热解油的化学成分复杂、热值低、含氧量高、酸性强、稳定性不高等特点,制约了其在分离提纯制备化学品或者清洁能源等方面的应用。热解油、木醋液等酸性液体产物的综合利用对于通过热解的方式实现生物质资源的全利用非常重要。

5、综上所述,由于受到生物质自身性质及热解工艺的限制,目前生物质热解过程中生物炭的收率及固碳效率不高,已开发的提高生物炭收率及固碳效率的方法都有一定的局限性。

技术实现思路

1、本发明的目的是提供一种利用生物炭生产过程中的酸性液体副产物,来提高生物炭收率及固碳效率的方法。通过采用在生物质热解过程中生成的、酸性的且有机化合物含量丰富的热解油对生物质原料进行预处理,并采用阶段升温的方式,使生物质原料在达到热解温度前与热解油中富含的多种有机化合物发生化学反应,生成更加复杂和稳定的交联结构以减少热解过程中小分子化合物的形成,从而提高生物炭的产率和固碳效率。另外,通过采用酸性热解油对生物质原料进行预处理联合阶段升温的方式,可以促进生物炭结构内多种孔隙结构的生成。从而克服上述背景技术中提出的现有技术和生产工艺的不足,实现生物质资源的综合利用。

2、为实现上述目的,本发明是通过以下技术方案实现的:

3、本发明提供一种利用生物质热解油强化生物炭固碳的方法。

4、本发明所提供的利用生物质热解油强化生物炭固碳的方法,为采用生物质热解油对生物质原料进行预处理,阶段升温,分步碳化,得到改性生物炭。

5、具体地,所述利用生物质热解油强化生物炭固碳的方法,包括如下步骤:

6、1)将生物质原料粉碎、干燥、过筛,向其中加入生物质热解油,搅拌、混合均匀、浸渍,制得预处理料;

7、2)将预处理料在无氧或限氧氛围下以1-20℃/min的升温速率升温至100-150℃,保温1-2小时,再在无氧或限氧氛围下以1-20℃/min的升温速率升温至230-320℃,保温1-3小时,随后,在无氧或限氧氛围下以1-20℃/min的升温速率升温至400-900℃进行高温热解反应,待降至室温后,将所得固体洗涤、干燥,得到改性生物炭。

8、上述方法步骤1)中,所述生物质原料选自玉米秸秆、小麦秸秆、棉花秸秆、水稻秸秆、向日葵秸秆、竹材、木材、木屑、花生壳、小麦壳、稻壳、树叶、杂草中至少一种;

9、所述过筛为过筛至10-100目;

10、所述生物质热解油为通过将生物质原料在热解过程中形成的酸性热解油静置、过滤、除杂后制得。

11、所述生物质热解油既可来源于与所述生物炭相同的原料和热解过程,也可来源于其它不同的木质纤维素类生物质原料和热解过程。

12、所述生物质热解油的含水量为10-50%。

13、所述生物质原料与生物质热解油的配比为1:1-1:6(w/w),具体可为1:3-4(w/w)。

14、所述生物质原料与生物质热解油混合浸渍时间可为24-48小时。

15、上述方法步骤2)中,所述无氧或限氧氛围为氮气、氩气或真空环境。

16、具体地,将所述预处理料以10℃/min的升温速率升温至120℃,并在该温度下保持1小时,再以10℃/min的升温速率升温至280℃,并在该温度下保持2小时,随后,以10℃/min的升温速率升温至650℃,并在该温度下保持1小时进行高温热解反应。

17、由上述方法制得的改性生物炭也属于本发明的保护范围。

18、本发明提出的利用生物质热解油强化生物炭固碳的方法,所述方法技术原理主要是利用生物质热解过程中产生的酸性液体副产物生物质热解油的酸性和其中丰富的有机活性物质,结合阶段升温的方式,来提高生物炭的收率和热解过程固碳效率。采用所述经过预处理的酸性生物质热解油对生物质原料进行预处理,通过充分的混合浸渍,热解油中的有机成分可进入生物质原料本身具有的丰富的空隙结构中。热解过程中采用阶段分步升温的方式,首先采用较低的升温速率升温至较低的反应温度对生物质原料进行活化,随后升温至较高的热解温度进行深度热解反应。本发明将利用酸性生物油对生物质原料进行预处理与阶段升温的方式结合,一方面,通过延长多糖类高分子纤维素和半纤维素解聚后的活性物种在反应区的停留时间,来提高生物炭的收率。另一方面,利用酸性生物油对生物质原料进行预处理,通过生物油中包括醛类,酮类,酸类,酯类,醇类,呋喃类和酚类等在内的多种有机活性物质与生物质原料内的纤维素、半纤维素和木质素的丰富官能团发生酯化、酰化、交联环化等多种化学反应,对生物质原料中活性官能团进行修饰或者形成复杂的耐热网络结构,从而克服生物炭收率受到生物质原料的组成与性质的制约,提高生物炭的收率以及热解过程的固碳效率。

19、参阅附图2和附图3,所述用作对生物质原料进行预处理的生物质热解油富含醛类,酮类,酸类,酯类,醇类,呋喃类和酚类等在内的多种有机化合物。所述生物质热解油既可来源于与所述生物炭相同的原料和热解过程,也可来源于其它不同的木质纤维素类生物质原料和热解过程。另外,所述生物质热解油应经过静置、过滤、除杂等预处理步骤后制得。所述生物质热解油具有较好的流动性,以便于其与所述生物质原料进行充分的混合浸渍,从而达到更高的生物炭收率与更好的固碳效果。

20、与现有技术相比,本发明具有以下有益效果:

21、本发明提供了一种利用生物质热解油在生物质热解过程中强化生物炭固碳,从而提高生物炭收率及固碳效率的方法。所述方法将利用酸性生物油对生物质原料进行预处理与阶段升温、分步碳化工艺相结合,既延长了生物质高分子化合物解聚后形成的活性物种在反应区的停留时间,又通过生物油中富含的醛类,酮类,酸类,酯类,醇类,呋喃类和酚类等多种有机活性物质与生物质之间发生酯化、酰化、交联环化等多种化学反应,从而改变生物质原料的结构与性质。因此,所述方法可克服生物炭收率受到生物质原料的组成与性质的制约,显著提高生物炭的收率及热解过程的固碳效率,具有成本低廉,环境友好,操作工艺简单,无特殊设备要求,易于大规模生产,实现生物质热解过程副产物综合利用等优势。在不显著增加生产工艺和成本的条件下,通过生物质热解油对生物质原料进行预处理并参与热解过程,可强化热解过程中生物炭的固碳能力。所得生物炭可应用于固碳减排、农业有机肥料、水处理、环境修复、生物质清洁能源等领域。

22、本发明利用生物油自身的酸性和含有的丰富有机物成分,避免使用额外添加的化学试剂或催化剂,能更好地实现生物质资源的全利用,提高相关生产工艺的经济效益和社会效益。

- 还没有人留言评论。精彩留言会获得点赞!