一种气化烧嘴、气化炉及气化烧嘴的点火方法与流程

本发明涉及气化烧嘴,特别涉及一种气化烧嘴、气化炉及气化烧嘴的点火方法。

背景技术:

1、高压气流床气化技术是煤炭清洁化利用的重要途径之一,根据原料进料方式不同,分为水煤浆气化及粉煤气化两大主流技术。其中:粉煤加压气化技术以其煤种适应性广、原料消耗低、碳转化率高、冷煤气效率高等技术优势获得广泛应用。

2、粉煤加压气化技术的核心设备是气化炉,作为气化炉重要组成部分的气化烧嘴是实现气化炉顺利开车、安全、稳定、高效运行的关键。

3、在本领域的现有技术中,粉煤加压气化炉的点火开车过程通常包括点火、开工、投料三个方面:首先,在炉内微负压、常温状态下,启动点火烧嘴;其次,利用点火火焰引燃开工烧嘴。开工烧嘴点燃后,退出点火烧嘴,同时启动开工烧嘴的升压、升负荷操作;当炉压升至0.8-1.0mpag,炉温升至约800-1000℃后,启动粉煤烧嘴投料。投料成功后,开工烧嘴退出,粉煤烧嘴升至满负荷并承担气化生产任务。

4、从现有装置的实际运行来看,当气化装置出现故障停车时,气化炉需要停炉、置换、降温、降压至常温、常压状态后,才能再次启动点火开车过程,尤其是因仪表故障频发、人员误操作等原因导致的短时停车,不能立即重新投产,耗费大量人力、物力、财力。

5、针对以上问题,部分煤气化技术将点火、开工烧嘴合二为一,实现点火开工一体化,将传统的“点火+开工+投料”三级点火开车过程,缩短为“开工+投料”两级点火开车过程,有效简化了开车程序,一定程序上缩短了点火开车时间,但未从根本上解决非气化原因短时停车后,快速复工复产的目的。

6、还有一些煤气化技术采用了“伴烧烧嘴”的技术方案,即首先在炉压0-0.3mpag低压下点燃点火烧嘴,通过增加点火烧嘴的燃料量和氧量,将气化炉升温、升压至投料状态后,启动投料;投料成功后,点火烧嘴不退出,继续伴烧;当粉煤烧嘴因故跳车时,由于点火烧嘴仍处于热备状态,可在不降压情况下,处理完故障后快速投料生产。该技术方案进一步解决了气化炉停车后快速复工复产的需求,但也具有很大局限性:

7、一是,点火装置采用柔性结构,传输能量低,若粉煤烧嘴跳车时,点火烧嘴亦因故熄灭,则点火烧嘴不能通过点火装置实现高压下二次点燃。气化炉仍然需要停炉、置换、降温、降压至常温、常压后,再点火开车。二是,点火烧嘴设置两套燃料供应系统,点火投料阶段,为保证成功率,需采用高热值的液化石油气做燃料,投料成功后,切换成合成气或甲烷气,工艺系统复杂,建设成本大,操控性要求高。三是,点火烧嘴因长期伴烧且处于高温区,存在头部易烧蚀,使用寿命短等问题。

技术实现思路

1、本发明实施例的目的在于提供一种气化烧嘴、气化炉及气化烧嘴的点火方法,用以解决现有技术中气化烧嘴无法在气化炉停车后在较高压力条件下直接点火,实现短时停车后快速复工复产的问题。同时,该烧嘴还具备点火燃料适应性广泛、在线变负荷调节比大、整体结构紧凑、维修方便、气化性能高、使用寿命长等诸多优点。

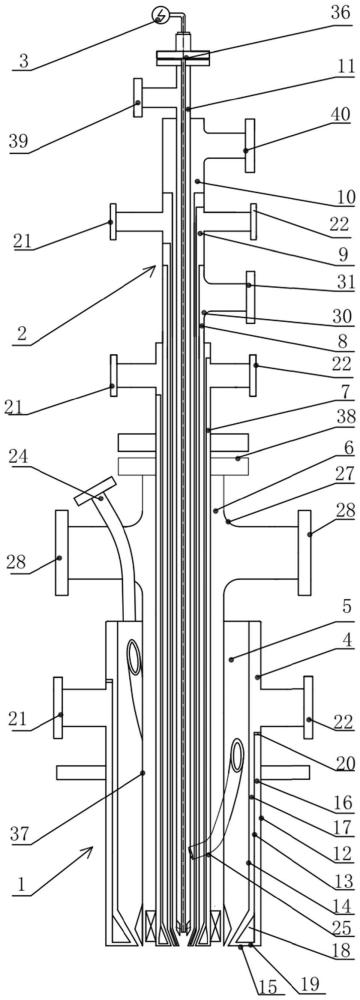

2、本发明的实施例采用如下技术方案:一种气化烧嘴,应用于气化炉,包括:主烧嘴和点火烧嘴;

3、所述主烧嘴包括由外至内依次同轴密封套置的一级冷却夹套、粉煤通道、主氧通道、二级冷却夹套、保护气通道;

4、所述点火烧嘴包括由外至内依次同轴密封套置的三级冷却夹套、点火氧通道、点火燃料通道、中心点火装置;所述中心点火装置配置为自动调节点火电压和点火能量;

5、部分所述点火烧嘴密封紧固安装于所述保护气通道内,且所述点火烧嘴的底端从所述保护气通道的顶端伸入至所述保护气通道的底端;所述中心点火装置的底端与所述保护气通道的底端设有间距,所述点火燃料通道的底端设置有预混射流元件,所述预混射流元件用于预混呈比例通入的点火燃料和点火氧;所述点火氧通道的底部形成有预燃室,所述预燃室用于对由所述预混射流元件射流来的点火燃料和点火氧的混合物进行燃烧,以实现所述气化炉在设定压力范围内直接点火。

6、在一些实施例中,所述中心点火装置包括头部、身部和尾部,所述头部为电嘴,所述电嘴与所述身部的底端可拆卸连接,所述身部位于所述点火燃料通道内,所述身部包括由内至外紧密同轴套置的金属芯、高压绝缘层和金属壳;所述尾部与所述点火燃料通道的顶端可拆卸、密封紧固连接。

7、在一些实施例中,所述预混射流元件至少采用以下结构形式中的一种:

8、导流孔结构;

9、导流环缝结构;

10、旋流装置结构。

11、在一些实施例中,所述预燃室的出口朝向所述点火氧通道的底端一侧,所述预燃室的出口沿所述点火氧通道的轴向向点火氧通道的中心收缩形成收口。

12、在一些实施例中,所述中心点火装置的点火电压在2000v至20000v区间内自动可调,点火能量20j至50j自动可调。

13、在一些实施例中,所述煤粉通道的出口沿所述煤粉通道的轴向向所述煤粉通道的中心收缩,所述煤粉通道上设置有煤粉进料管,各所述煤粉进料管沿所述煤粉通道的周向同轴均匀布置,所述煤粉进料管的上部为进料部,所述进料部为弧形结构,且煤粉进料管为沿所述煤粉通道的轴向设置的螺旋空间弯头,螺旋空间弯头的空间旋流角度为5°至85°。

14、在一些实施例中,所述主氧通道的出口设置有旋流装置,所述主氧通道上设置有二合一装置,所述二合一装置包括两个进氧管,两个进氧管的一端为分进氧口,另一端合并形成一个出氧口。

15、在一些实施例中,所述一级冷却夹套、所述二级冷却夹套和所述三级冷却夹套均构造为封闭式环状通道结构,所述封闭式环状通道结构包括夹套外壁管、夹套分隔管、夹套内层管和头部端盖,所述夹套外壁管与所述夹套分隔管之间形成的环状通道为进水通道,所述夹套分隔管与所述夹套内壁管之间形成的环状通道为出水通道,所述夹套分隔管与所述头部端盖相邻的一端设有流线型的钝体,所述流线型的钝体与所述头部端盖之间形成间隙均匀的导流通道;所述夹套分隔管另一端设有环状堵板,夹套分隔管与夹套内壁管密封连接,在进水通道身部设有进水管、在出水通道身部设有出水管;所述进水管与所述出水管等高设置。

16、本发明实施例还公开了一种气化炉,气化炉包括炉体及上述任一实施例的气化烧嘴。

17、本发明实施例还公开了一种气化烧嘴的点火方法,包括:

18、气化炉开车阶段:

19、首先进行气化炉吹扫;

20、吹扫结束后,启动气化炉升压程序,待气化炉升压至设定压力,且氧含量达到设定标准,启动引氧程序;

21、引氧结束后,打开火焰检测系统,启动中心点火装置发火,通过预设的点火时序和点火流量,控制点火燃料和点火氧分别沿各自通道进入气化烧嘴预混,预混后的点火燃料和点火氧射流喷出并进行预燃,预燃的点火燃料和点火氧喷入气化炉内,点火燃料及点火氧混合物遇中心点火装置发出的电火花后引燃着火并持续燃烧;

22、待检测到点火烧嘴火焰且判定火焰稳定,启动主烧嘴投料,粉煤和氧气分别沿各自通道喷入气化炉内,粉煤在点火烧嘴处着火后,点火烧嘴退出并停止工作;

23、主烧嘴跳车阶段:

24、首先对主烧嘴的煤粉通道和氧气通道进行吹扫;

25、吹扫结束后,维持粉煤循环通入,氧气通道引氧后,调整中心点火装置的点火电压和点火能量以启动点火烧嘴点火,待点火烧嘴点燃,且气化炉的炉膛内参数负荷达到投料额定值后,启动主烧嘴投料。

26、在一些实施例中,气化炉开车阶段,启动主烧嘴投料时,粉煤和氧气的起始投料流量优先推荐额定流量的20%-60%。

27、在一些实施例中,主烧嘴跳车阶段:启动主烧嘴投料时,起始投料流量优先推荐额定流量的30%-85%。

28、本发明实施例的有益效果在于:

29、中心点火装置采用参数可调的点火装置,具有点火能量高、发火间隔短、点火成功率高、燃料适应性广的优点,能够为高压工况下燃料的直接点火燃烧提供足够的能量,以实现气化炉停车后在较高压力条件下直接点火,进而实现快速复工复产。另外,点火燃料通道的底端设置有用于预混呈比例通入的点火燃料和点火氧的预混射流元件,点火氧通道的底部形成有用于对由预混射流元件射流来的点火燃料和点火氧的混合物进行燃烧的预燃室,能够保证设定压力范围内燃料和氧气混合充分、着火迅速、火焰燃烧稳定,可满足不同热值、不同组分的燃料的着火及燃烧需求,可实现炉压在设定压力范围内直接点火,大比例在线负荷调节,具备足够的负荷能量保证主烧嘴可靠投料,实现气化炉停车后快速复工复产。

30、同时,将主烧嘴与点火烧嘴组合设置,使其具备气化性能高、使用寿命长、整体结构紧凑、维修方便等诸多优点。

31、主烧嘴设有两级冷却夹套,粉煤通道、主氧通道置于一级冷却夹套与二级冷却夹套两层冷却夹套之间,有效保护主烧嘴煤氧出口底端免受高温烧蚀,使用寿命长。

32、点火烧嘴密封紧固安装于主烧嘴保护气通道内,且点火烧嘴最外层设置冷却夹套,通过保护气和夹套冷却液双重冷却保护,保证点火烧嘴底端长期处于低温状态,不易烧蚀,使用寿命更长。

- 还没有人留言评论。精彩留言会获得点赞!