一种炼油装置用热联合节能工艺及装置、应用的制作方法

本发明涉及节能,具体而言,涉及一种炼油装置用热联合节能工艺、一种炼油装置用热联合节能装置及其应用。

背景技术:

1、同时目前的炼油装置所采用的供热方法通常分为两种,其一为水蒸气通过管网输送到各装置中,其二通过加热炉燃烧燃料气进行供热。对于第一种方案,蒸汽的输送过程中存在需要过热且热损失较大等缺陷,同时水蒸气无法满足部分介质的使用条件。对于第二种方案,加热炉消耗的燃料气比较贵,同时加热炉存在加热效率的问题,有较大的热损失,并伴随着加热炉占地大等缺陷。

2、因此可以通过增设高温导热油系统,利用炼油厂高温位的热量与导热油换热,导热油升温取热以后送入下游装置,替代装置的加热炉加热原有介质。避免了高温位的热量发生蒸汽进行输送产生大量的热损失且无法满足加热需求,也满足了部分介质无法使用蒸汽的情况。

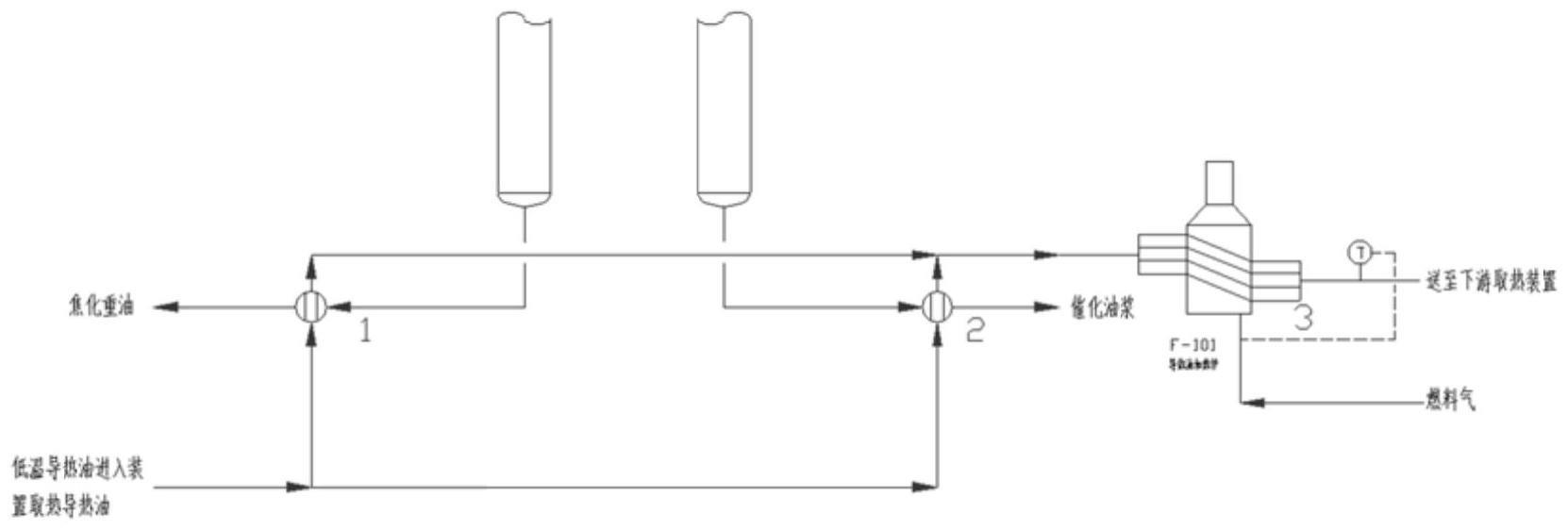

3、如实用新型(申请号为201020164345.8)公开了一种炼油厂高温热联合系统,包括催化裂化装置、催化重整装置、甲乙酮装置、溶剂油加氢装置,导热油总管线;催化裂化装置的分馏塔的塔底与塔底催化油浆泵进口连接,催化油浆泵出口与换热器的管程入口连接,换热器的管程出口与新增的催化油浆-导热油换热器的管程入口相连接,催化重整装置的脱己烷塔底部新增另一导热油换热器组;在导热油总管线上新增导热油缓冲罐、导热油补充罐、导热油泵、导热油后冷器、后冷器调节阀。

4、该新型与现有技术的系统更大、流程设计合理,易于稳定操控,能量利用更合理,节省燃料,降低能耗。但是,该新型仍在存在一系列缺陷;如导热油的温度范围较窄,取热装置负荷波动,且容易存在取热不平衡、导热油无法满足热量需求等情况。

5、有鉴于此,特提出本发明。

技术实现思路

1、本发明的第一目的在于提供一种炼油装置用热联合节能工艺,以导热油为导热介质,通过炼油装置中固然存在的高温发热结构和加热炉进行换热升温,而后依次经过各个取热设备和蒸汽发生装置,由此循环实现热能的循环化利用。与现有技术相比,本发明的导热油温阈更宽,所能实现的应用场景更广,同时避免取热设备的负荷波动,保证了上下游的用热取热的热量平衡。

2、本发明的第二目的在于提供一种炼油装置用热联合节能装置,适配于所述的炼油装置用热联合节能工艺。

3、本发明的第三目的在于提供一种炼油工艺,包括有所述的炼油装置用热联合节能工艺,或者,采用了所述的炼油装置用热联合节能装置。

4、为了实现本发明的上述目的,特采用以下技术方案:

5、一种炼油装置用热联合节能工艺,包括如下方法步骤:

6、步骤一:低温导热油与炼油装置中的发热结构进行换热,而后全部或部分地输送至加热炉内进行升温,得到高温导热油;其中,进行升温的导热油占所述低温导热油整体质量的30%~100%,具体的占比依据下游所需热值进行适应性调整即可;

7、步骤二:将所述高温导热油输送至炼油装置中的取热设备进行换热,得到中温导热油;

8、步骤三:将所述中温导热油输送至蒸汽发生器内并生成蒸汽,同时得到用于步骤一的所述低温导热油。

9、本发明巧妙地将加热炉和蒸汽发生器设置于导热油的循环中;当导热油难以为取热设备提供足够的热量时,采用导热油炉控制温度,使得导热油的负荷满足要求。同时当待升温装置的用热需求不足时,通过蒸汽发生器发生蒸汽,取走导热油中过剩的热量。由此保证了工艺循环系统内部的取热、用热的平衡。

10、优选地,所述低温导热油的温度为200℃~240℃,更优选地,所述低温导热油的温度为220℃;

11、优选地,所述高温导热油的温度为340℃~380℃,更优选地,所述低温导热油的温度为350℃。

12、在本发明中所述发热结构包括任何一种高温位的热源,且低温导热油与发热结构的换热应当在发热结构自身携带或外加设置的换热器中进行;优选地,所述发热结构包括炼油装置中的高温设备或高温物质;

13、更优选地,所述发热结构包括催化油浆换热器、焦化重油、加氢裂化塔底油或催化烟气。

14、优选地,所述取热设备包括加氢装置、航煤加氢装置、催化裂化装置、加氢精制装置、加氢裂化装置、重整装置或焦化装置;

15、更优选地,步骤二中进行所述换热的位置包括所述取热设备的进料口、出料口、反应器底部或反应器内部中的至少一种。

16、优选地,在步骤二中,以所述取热设备所需求的温度的降序进行串接;

17、更优选地,所述取热设备不采用其他热源。

18、优选地,所述蒸汽的压力为1.0mpag~1.5mpag;

19、更优选地,所述蒸汽同样作为热源,用于炼油装置中对温度需求较低的取热设备的供热,具体而言,输送至炼油装置中的蒸汽管网中,通过所述蒸汽管网并入蒸汽系统并输送至各装置中进行使用。

20、优选地,导热油在步骤一、步骤二和步骤三之间循环;在步骤三中得到所述低温导热油后,输送至导热油缓冲罐内暂存,而后进行步骤一。

21、一种炼油装置用热联合节能装置,用于进行所述的炼油装置用热联合节能工艺;包括有依次连接的如下元件或组件:导热油缓冲罐、若干换热组件和蒸汽发生器,且所述蒸汽发生器与所述导热油缓冲罐也相互连接;所述换热组件与炼油装置中的发热结构或取热设备相连接。

22、优选地,所述装置还包括导热油膨胀罐,且所述导热油膨胀罐与所述导热油缓冲罐相连接;所述导热油膨胀罐在系统中起到缓冲压力波动、导热油供给、以及排除不凝杂质的作用,由此实现装置中导热油的循环总量稳定。

23、优选地,各个元件或组件间通过管路和泵进行连接,本领域技术人员可以对管路的具体排布和泵的选择进行常规化设置。

24、与现有技术相比,本发明的有益效果为:

25、(1)本发明通过采用高温位装置加热导热油,替代了现行工艺中高温位装置直接发生蒸汽的工艺;所得到的导热油相较于传统蒸汽具有更好的适用范围,避免了蒸汽温度不达标或物料物性与蒸汽不符而导致无法加热物料的缺陷。同时对于中高温位装置直接发生蒸汽的工艺,存在部分的无法加热的物料直接采用燃料进行加热的情况,而当采用本发明的导热油工艺时,可以取消这部分燃料及加热炉的成本,具有更好的经济效益。

26、(2)本发明中通过设置用于导热油升温的加热炉,避免了由于上游装置取热波动,造成导热油在供热过程中热量不足的情况;且技术人员可以通过供热需求对加热炉的温度进行调控,使工艺系统具有较强的灵活性。

27、(3)本发明中通过采用发生蒸汽的方法来控制导热油的过程温度,避免采用其他介质而需要频繁调节冷却介质温度的情况;采用蒸汽发生器后只需要控制蒸汽压力即可控制导热油的冷却温度。

28、(4)对于炼油厂整体所产出和消耗的蒸汽,当假定需求量或消耗量一定时,由于炼油厂产出的蒸汽的主要装置是催化装置和锅炉,当催化装置产出的蒸汽量太多时,就会使得动力锅炉部分产出的量减少,导致锅炉的负荷降低太多,进而出现动力锅炉低负荷运行的情况,这对动力锅炉的运行不利。因此减少催化装置的产汽就能够使得动力锅炉产汽量提升,保证了动力锅炉的运行稳定;同时当动力锅炉负荷增高以后,会使得全厂的蒸汽管网的调整更合适,避免了催化装置由于生产的需求而无法进行调整的情况。

29、(5)本发明的取热设备的排布按照热量梯级利用的原则,先将导热油用于高温位加热的地方,后用于低温位加热的地方,使其热量达到了串级利用,避免了热量利用过程中的大温差换热。

- 还没有人留言评论。精彩留言会获得点赞!