一种轻质烃油催化转化生产低碳烯烃和芳烃的下行床反应系统和方法与流程

本公开涉及石油化工领域,具体地,涉及一种轻质烃油催化转化生产低碳烯烃和芳烃的下行床反应系统和方法。

背景技术:

1、低碳烯烃(乙烯、丙烯)和低碳芳烃(btx)作为石油化工的重要基础有机原料,在石油化学工业中起着举足轻重的作用。

2、乙烯是合成纤维、合成橡胶、合成塑料(聚乙烯及聚氯乙烯)、合成乙醇(酒精)的基本化工原料,也用于制造氯乙烯、苯乙烯、环氧乙烷、醋酸、乙醛和炸药等。丙烯作为仅次于乙烯的一种重要石油化工基本原料,广泛用于生产聚丙烯、丙烯腈、异丙醇、苯酚和丙酮、丁醇和辛醇、丙烯酸及其脂类以及制环氧丙烷和丙二醇、环氧氯丙烷和合成甘油等。芳烃是一种重要的有机化工基础原料,其中苯、甲苯和二甲苯(包括邻二甲苯、间二甲苯和对二甲苯)用途十分广泛,其终端产品用于合成树脂、合成纤维、合成橡胶、涂料、染料和医药等领域。

3、近年来,其它生产低碳烯烃和低碳芳烃的新技术受到越来越多的关注,催化裂解生产低碳烯烃和低碳芳烃的技术是其中应用最为广泛的一种。例如现有技术提出了通过催化裂化(裂解)反应过程将石油烃类原料转化为低碳烯烃的方法,但仍未能解决轻质烃油催化转化过程中由于生焦低导致反应-再生系统热量不足、反应器磨损带来的安全隐患、催化剂高温破碎失活等一系列问题而且未涉及对高价值低碳芳烃回收及提高低碳芳烃收率的方案。

技术实现思路

1、本公开的目的是提供一种轻质烃油催化转化生产低碳烯烃和芳烃的下行床反应系统和方法,以解决现有技术中存在的反应-再生系统热量不足、反应器磨损带来的安全隐患、催化剂高温破碎失活等问题。

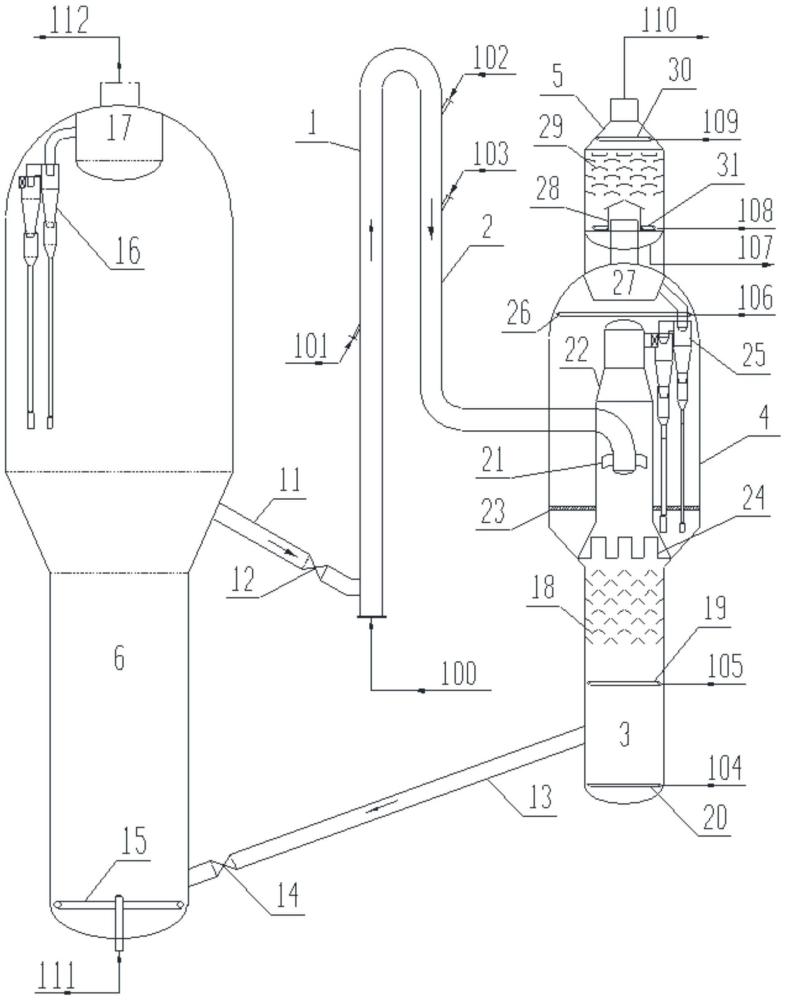

2、为了实现上述目的,本公开第一方面提供一种轻质烃油催化转化生产低碳烯烃和芳烃的下行床反应系统,该下行床反应系统包括下行床反应器、反应产物提纯分离单元、油气急冷器和再生器;所述反应产物提纯分离单元和油气急冷器同轴设置且所述油气急冷器设置在所述反应产物提纯分离单元的顶部;所述反应产物提纯分离单元由下至上依次包括汽提段和反应沉降器,所述汽提段与所述反应沉降器之间由密封盖板分隔;所述下行床反应器和所述反应产物提纯分离单元并列设置;所述反应沉降器中设有全封闭防结焦旋流组件;所述全封闭防结焦旋流组件包括旋流快分头、封闭罩和反应旋风分离器;所述封闭罩为设置在所述反应沉降器上部的密封筒体;所述密封筒体上部的出口通过导流筒与所述反应旋风分离器的入口连通;所述密封筒体下部穿过所述密封盖板向下延伸至所述汽提段中,且所述封闭罩下部设有槽口,以使所述封闭罩的内侧和外侧仅通过所述槽口连通;所述下行床反应器的底部嵌设在所述反应产物提纯分离单元内部,且所述下行床反应器的底部延伸至所述密封筒体内,并且所述旋流快分头设置于所述下行床反应器的底部出口处;或者,所述反应沉降器中设有粗旋顶旋密闭直联组件;所述粗旋顶旋密闭直联组件包括粗旋、油气集合管、油气密闭导引管和反应旋风分离器;所述下行床反应器的底部出口通过所述粗旋与所述油气集合管的内部连通;所述油气集合管的气体出口与所述反应旋风分离器的入口连通;所述油气密闭导引管的底部入口穿过所述密封盖板向下延伸至所述汽提段上部气相空间;所述密封盖板下部的气相空间与所述油气集合管通过所述油气密闭导引管和油气集合管连通;所述再生器包括待生催化剂入口和再生催化剂出口;所述汽提段包括待生催化剂出口,所述下行床反应器包括再生催化剂入口;所述汽提段的待生催化剂出口通过待生斜管与所述再生器的待生催化剂入口连通;所述下行床反应器的再生催化剂入口通过再生斜管与所述再生器的再生催化剂出口连通。

3、可选地,该下行床反应系统还包括等直径圆筒形的提升管;所述提升管的下部设有再生催化剂入口,用于与所述再生斜管的出口连通;所述提升管的顶部出口与所述下行床反应器的顶部入口连通;或者,所述提升管的下部设有待生催化剂入口、上部设有待生催化剂出口;所述提升管的待生催化剂入口与所述待生斜管的出口连通,所述提升管的待生催化剂出口与所述再生器的待生催化剂入口连通。

4、可选地,所述反应沉降器内还设有反应集气室;所述反应集气室的出口与所述反应沉降器的顶部出口连通;所述反应旋风分离器为两级或两级以上;所述导流筒的出口与第一级反应旋风分离器的入口连通;最后一级反应旋风分离器的气体出口与所述反应集气室的入口连通;所述反应旋风分离器的催化剂出口通过料腿穿过所述密封盖板向下延伸至所述封闭罩外壁和所述密封盖板形成的气相空间;或者,所述油气集合管的气体出口与第一级反应旋风分离器的入口连通;最后一级反应旋风分离器的气体出口与所述反应集气室的入口连通;所述粗旋的催化剂出口以及所述反应旋风分离器的催化剂出口通过料腿穿过所述密封盖板向下延伸至所述气相空间。

5、可选地,所述汽提段包括汽提段内构件、至少一组汽提蒸汽环和松动蒸汽环;所述汽提段内构件包括人字挡板、环形挡板、盘伞形挡板、填料和格栅中的一种或几种;所述汽提蒸汽环位于所述汽提段的中部和/或下部且所述汽提蒸汽环用于与汽提蒸汽源连通;所述松动蒸汽环位于所述汽提段的底部且所述松动蒸汽环用于与松动蒸汽源连通;所述汽提蒸汽环和所述松动蒸汽环的上表面和/或下表面设有蒸汽耐磨喷嘴。

6、可选地,所述油气急冷器包括油气分配器、急冷器挡板、急冷介质分配器和搅拌蒸汽环;所述油气分配器位于油气急冷器底部且所述反应沉降器的顶部出口与所述油气分配器的入口连通;所述急冷器挡板位于所述油气分配器的上方;所述急冷器挡板的层数为1~20层;所述急冷介质分配器位于所述急冷器挡板上方;所述急冷介质分配器的下表面开设喷射孔,所述急冷介质分配器的喷射孔的气流方向为竖直向下和/或斜向下;所述搅拌蒸汽环位于油气急冷器下部;所述搅拌蒸汽环的上表面开设喷射孔,所述搅拌蒸汽环的喷射孔的气流方向为竖直向上和/或斜向上。

7、本公开第二方面采用本公开第一方面所述的下行床反应系统进行轻质烃油催化转化生产低碳烯烃和芳烃的方法,该方法包括:使轻质烃油原料进入下行床反应器与再生催化剂接触进行裂解反应,得到包含裂解反应产物和待生催化剂的反应物料;使所述反应物料经下行床反应器的出口进入反应沉降器中的全封闭防结焦旋流组件或粗旋顶旋密闭直联组件进行分离处理,得到高温反应油气和待生催化剂物料;使所述待生催化剂物料进入汽提段进行汽提处理,得到待生催化剂;使待生催化剂通过待生斜管进入再生器进行再生处理,得到再生催化剂;使所述再生催化剂通过再生斜管返回所述下行床反应器;使所述高温反应油气进入油气急冷器与急冷介质换热,得到降温反应油气;使所述低温反应油进一步分离,得到低碳烯烃和低碳芳烃。

8、可选地,所述轻质烃油原料选自馏程为20~300℃的轻馏分,优选为催化裂化汽油、催化裂解汽油、直馏石脑油、焦化石脑油、热裂解石脑油、热裂化石脑油、加氢石脑油、重整抽余油、直馏煤油和加氢煤油中的一种或几种;所述再生催化剂包括沸石、无机氧化物和黏土;以所述再生催化剂的总重量为基准,沸石的含量为0.5~90重量%,无机氧化物的含量为1~99重量%,粘土的含量为0~80重量%;所述沸石包括介孔沸石、中孔沸石和可选的大孔沸石;以所述沸石的总重量为基准,所述介孔沸的含量为10~90重量%,中孔沸石的含量为10~90重量%,大孔沸石的含量为0~50重量%;所述急冷介质选自初馏点在300℃以上的重质油品,优选为裂解重油、催化裂化油浆、催化裂解油浆、焦化油浆、常压渣油和减压渣油中的一种或多种。

9、可选地,所述裂解反应的反应条件包括:预热温度为40~600℃,反应温度为400~900℃,反应压力为0.01~1.0mpa(g),反应时间为0.1~30s,所述再生催化剂与所述轻质烃油原料的质量流速比为1~100,水蒸汽与所述轻质烃油原料的质量流速比为0.05~2;所述汽提段的操作条件包括:气体平均气体表观线速为0.05~1m/s,催化剂平均停留时间为0.5~10min;所述油气急冷器的操作条件包括:出口反应油气温度为200~550℃,底部液体温度为200~500℃,底部液体停留时间为0~15min。

10、可选地,使所述再生催化剂通过所述再生斜管进入提升管的下部,并经提升介质的作用下进入下行床反应器中与轻质烃油原料接触进行所述裂解反应;或者,使所述待生催化剂通过待生斜管进入提升管的下部,并经提升介质的作用下进入再生器中进行所述再生处理。

11、可选地,该方法还包括,使所述反应物料通过下行床反应器出口处的旋流快分头进行第一分离得到粗分油气和第一待生催化剂;使所述第一待生催化剂通过封闭罩内部空间向下流动,并流入所述汽提段;使所述粗分油气沿封闭罩内部空间向上流动并经过导流筒进入反应旋风分离器进行分离,得到所述高温反应油气和所述第二待生催化剂;使所述高温反应油气由所述反应旋风分离器的气相出口进入油气急冷器,使所述第二待生催化剂由所述反应旋风分离器的催化剂出口流入所述封闭罩外壁和所述密封盖板形成的气相空间,并通过所述槽口最终进入所述汽提段;或者,该方法还包括,使所述反应物料通过粗旋进行第一分离,得到粗分油气和第一待生催化剂;将使所述粗分油气进入反应旋风分离器进行第二分离,得到所述高温反应油气和所述第二待生催化剂;使所述高温反应油气由所述反应旋风分离器的气相出口进入油气急冷器;使所述粗旋的催化剂出口的第一待生催化剂和所述反应旋风分离器的催化剂出口的第二待生催化剂进入所述汽提段。

12、通过上述技术方案,采用顺重力场的下行床反应器,气固间传递特性良好,能够降低气固轴向返混,为轻质烃油催化裂解提供近平推流流动环境,可以提高低碳烯烃和低碳芳烃收率。将进行裂解反应的装置和催化剂再生的装置独立设置,能够提升系统的适应范围和安全性。在反应沉降器中设置全封闭防结焦旋流组件或者粗旋顶旋密闭直联组件,能够降低高温油气在反应沉降器中结焦的风险,并且能够降低二次裂化的风险,进而能够提高目的产品的收率。并且,另外,在本技术的系统中设置油气急冷器,可以快速降低反应器出口的反应油气温度,避免反应油气在反应器出口大油气管线中过度热裂化而缩合结焦而带来的安全隐患,并且可以有效利用高温反应油气中的热量。

13、本公开的其他特征和优点将在随后的具体实施方式部分予以详细说明。

- 还没有人留言评论。精彩留言会获得点赞!