一种轻质烃油催化转化催化剂再生的系统和方法与流程

本公开涉及石油化工领域,具体地,涉及一种轻质烃油催化转化催化剂再生的系统和方法。

背景技术:

1、在烃类裂解制低碳烯烃的生产技术中,管式炉热裂解法是世界上乙烯和丙烯生产的主要方法之一。随着丙烯衍生物需求量增加,通过热裂解法联产得到的丙烯产量已无法满足需求,因此,提高丙烯/乙烯产率已成为一个热点问题。近年来,其它生产低碳烯烃和低碳芳烃的新技术受到越来越多的关注,以轻质轻油为原料的催化裂解生产低碳烯烃和低碳芳烃的技术是其中应用最为广泛的一种。但将轻质轻油为原料转化为低碳烯烃的方法在催化剂再生时会出现轻质烃油催化转化过程中由于生焦低导致反应-再生系统热量不足、反应器磨损带来的安全隐患、催化剂高温破碎失活等一系列问题。

技术实现思路

1、本公开的目的是提供一种轻质烃油催化转化催化剂再生的系统和方法,已解决现有技术中存在的由于生焦低导致反应-再生系统热量不足、反应器磨损带来的安全隐患以及催化剂高温破碎失活等问题。

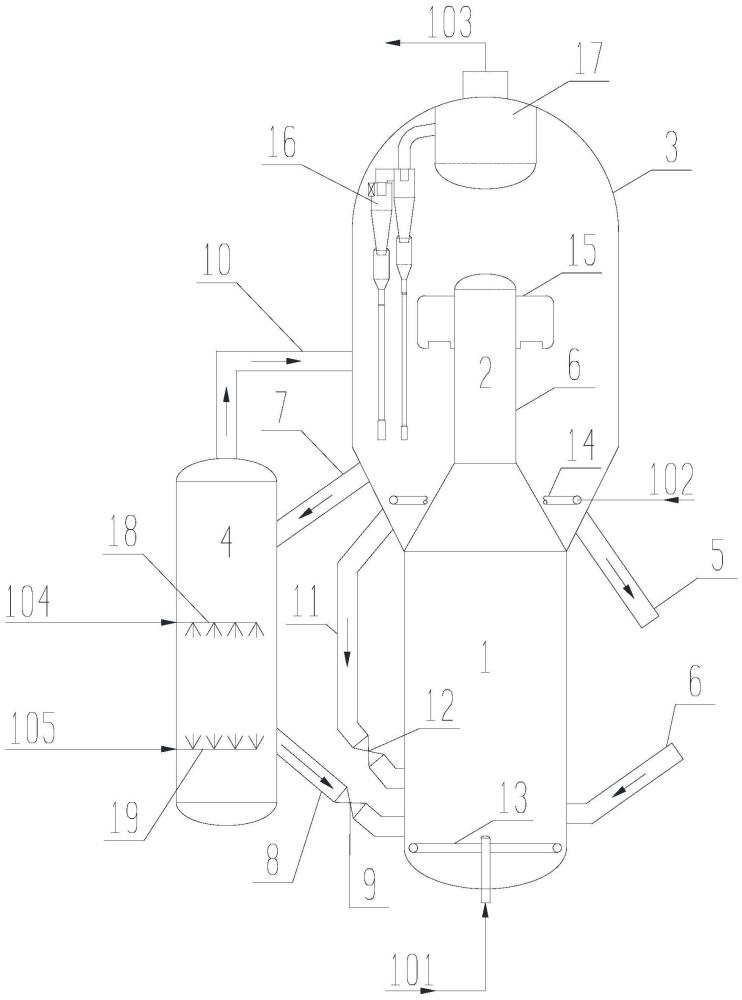

2、为了实现上述目的,本公开第一方面提供一种轻质烃油催化转化催化剂再生的系统,该系统包括烧焦罐、稀相管、二密床和补热器;所述烧焦罐、稀相管和二密床同轴设置;所述烧焦罐一体化设置在所述二密床下方;所述稀相管设置在烧焦罐上方且所述稀相管设置在所述二密床内部;所述稀相管的入口与所述烧焦罐的出口连通;所述烧焦罐包括主风入口、待生催化剂入口、补热催化剂入口和第三再生催化剂入口;所述二密床的壳体上设有第一再生催化剂出口、第二再生催化剂出口、第三再生催化剂出口以及补热烟气入口;所述补热器的上部设有第二再生催化剂入口、下部设有补热催化剂出口以及顶部设有补热烟气出口;所述烧焦罐的主风入口用于与主风源连通,所述烧焦罐的待生催化剂入口通过待生斜管用于与待生催化剂源连通;所述二密床的第一再生催化剂出口通过再生斜管用于与轻质烃油催化转化反应器连通;所述二密床的第二再生催化剂出口通过补热器上斜管与所述补热器的第二再生催化剂入口连通;所述补热器的补热催化剂出口通过补热器下斜管与所述烧焦罐的补热催化剂入口连通;所述补热器的补热烟气出口通过补热器烟气返回管与所述二密床的补热烟气入口连通;所述二密床的第三再生催化剂出口通过再生循环斜管与所述烧焦罐的第三再生催化剂入口连通。

3、可选地,所述补热器的内部设有补热燃料分布器以及设置在所述补热燃料分布器下方的流化介质分布器;所述补热燃料分布器的入口用于与补热燃料源连通;所述流化介质分布器的入口用于与流化介质源连通;所述补热燃料分布器的设有多个开口向下的喷射孔;所述流化介质分布器的设有多个开口向上的喷射孔。

4、可选地,所述烧焦罐底部设有烧焦罐主风分布器;所述二密床的下部设有至少一组二密床主风分布器;所述烧焦罐主风分布器和所述二密床主风分布器各自独立的选自树枝状分布管、分布环和分布喷嘴中的一种或多种;所述再生循环斜管上设有再生循环滑阀;所述补热器下斜管上设有补热器下滑阀。

5、可选地,所述稀相管设有稀相管快分头;所述稀相管的出口与所述稀相管快分头的入口连通;所述稀相管快分头包括倒l型快分、t型快分、多叶型快分、旋流快分和粗旋快分中的一种或几种。

6、可选地,所述二密床的内部设有集气室和旋风分离器;所述稀相管的上部位于所述二密床的中上部;所述集气室位于所述稀相管的上方,所述旋风分离器的分离部位于所述稀相管的上方、料腿的底部位于所述稀相管的上方和/或下方;所述二密床顶部包括再生烟气出口,所述集气室包括再生烟气入口和再生烟气出口;所述旋风分离器包括气体出口、催化剂出口和气体入口;所述旋风分离器的气体出口与所述集气室的再生烟气入口连通;所述集气室的出口与所述二密床的再生烟气出口连通;所述旋风分离器的催化剂出口位于所述二密床中再生催化剂的密相床层的上方和/或下方。

7、本公开第二方面提供一种采用本公开第一方面所述的系统进行轻质烃油催化转化催化剂再生的方法,该方法包括:使待生催化剂通过待生斜管进入烧焦罐与烧焦主风接触进行再生处理,得到再生烟气和再生催化剂的混合物料;使所述混合物料向上流动进入稀相管分离得到夹带少量催化剂的再生烟气和部分再生催化剂;夹带催化剂的再生烟气向上流动并进一步分离得到再生烟气和另一部分再生催化剂;使部分再生催化剂和另一部分再生催化剂向下流动进入所述二密床作为再生催化剂,将所述再生催化剂分为第一再生催化剂、第二再生催化剂和第三再生催化剂;使第一再生催化剂通过再生斜管进入轻质烃油催化转化反应器,使第三再生催化剂通过再生循环斜管返回所述烧焦罐;使所述第二再生催化剂通过补热器上斜管进入补热器中与补热燃料混合进行补热反应,得到补热再生催化剂和补热烟气;使所述补热再生催化剂通过补热器下斜管进入所述烧焦罐,所述补热烟气通过补热器烟气返回管进入所述二密床。

8、可选地,所述补热反应的反应条件包括:反应温度为450℃~850℃,反应压力为0.01~1.0mpa(g),平均气体表观线速为0.01~10m/s,补热燃料与第二再生催化剂的流量比为(0.001~0.5):1,所述补热器的催化剂平均停留时间为0.1~30min;所述补热烟气中氧气体积含量为0~5vol%;所述补热燃料选自燃点低于380℃的重质油品;优选为柴油、油浆、蜡油、加氢重油和渣油中的一种或几种;所述流化介质包括水蒸汽、氮气、空气、氧气、二氧化碳和再生烟气中的一种或几种。

9、可选地,所述二密床操作条件包括:温度为450℃~850℃,压力为0.01~1.0mpa(g),二密床密相床层的平均气体表观线速为0.01~0.2m/s,催化剂平均停留时间为0.5~20min,二密床稀相段的平均气体表观线速为0.1~1.5m/s。

10、可选地,所述再生处理的条件包括:温度为450℃~850℃,压力为0.01~1.0mpa(g),所述烧焦主风的表观线速为0.5~3.5m/s,催化剂平均停留时间为0.01~5.0min;所述混合物料中的氧气体积含量为0~10vol%;所述烧焦主风包括空气、氧气和氮气的混合气、空气和烟气的混合气、氧气和烟气的混合气以及氧气和二氧化碳的混合气中的一种或几种。

11、可选地,所述再生催化剂包括沸石、无机氧化物和黏土;以所述再生催化剂的总重量为基准,沸石的含量为0.5~90重量%,无机氧化物的含量为1~99重量%,粘土的含量为0~80重量%;所述沸石包括介孔沸石、中孔沸石和可选的大孔沸石;以所述沸石的总重量为基准,所述介孔沸的含量为10~90重量%,中孔沸石的含量为10~90重量%,大孔沸石的含量为0~50重量%。

12、通过上述技术方案,采用烧焦罐、稀相管和二密床耦合的系统进行催化剂再生处理,由于待生催化剂在烧焦罐和稀相管完成全部烧焦过程,二密床进起到再生催化剂缓冲作用,并且二密床表观气速较低,可以保证再生催化剂中烟气夹带量小于1nm3/t,因此无需增设再生催化剂脱气罐,从而减少再生催化剂脱气罐所需的大量氮气或水蒸气,降低装置能耗和操作费用;另一方面,与常规烧焦罐和床层再生方式相比,烧焦罐和稀相管再生方式主风机出口压力可以降低10~30kpa,故能够降低主风机的耗电量和装置能耗,进而降低设备的投资。并且,在系统中设置补热器,能够增加返回烧焦罐的再生催化剂的焦炭量,不仅能保证轻质烃油催化转化反应和再生系统热量平衡,还能避免直接往再生器喷燃料造成的催化剂破碎失活的问题。另外,该系统可以独立设置,提升该系统的安全性和适用性。

13、本公开的其他特征和优点将在随后的具体实施方式部分予以详细说明。

- 还没有人留言评论。精彩留言会获得点赞!