将C5-C10烷烃制备为苯与航空煤油基芳烃的系统与方法

本发明涉及烃类转化,尤其涉及一种将c5-c10烷烃制备为苯与航空煤油基芳烃的系统与方法。

背景技术:

1、经石脑油裂解,以及煤基、天然气基或生物质基合成气的间接液化过程可生产c5-c10烷烃。其中,除c8-c10可用于汽油外,大部分混合碳五烷烃没有很好的利用路线,仅我国这部分资源的累积量达几千万吨/年,在汽油用量趋于饱和的时代,急需要发展新的利用出路。

2、随着航空业的发展,我国的航空煤油消费量已超过5000吨/年。目前,欧美国家制订了绿色航空煤油标准,但相关生产技术缺乏。除co2与绿氢的转化途径外,生物质基的合成气经费托路线,也可以得到绿色航空煤油。但费托路线常产生烷烃,无法生产出包含约20%左右的芳烃组分的航空煤油。

3、而苯是一种用途多源的芳烃基础原料,在中国的消费量超千万吨/年,现有技术路线可以由绿色甲醇(如来源于co2与绿氢),制备绿色芳烃。但该路线偏向于得到少量苯,更多二甲苯或多甲基苯。混合二甲苯是汽油调和组分。多甲基苯熔点高,无法直接用于航空煤油。

4、同时,从原理上讲,多甲基苯或航空煤油基芳烃(c9-c14单环芳烃,带有多种不对称的烷基侧链,)都由苯,甲苯与烯烃的烷基化而得,或直接烃池转化而得。因此,大量生产苯的技术,直接与大量生产航空煤油基芳烃的技术冲突。

技术实现思路

1、针对现有技术中存在的上述问题,本发明提供一种将c5-c10烷烃制备为苯与航空煤油基芳烃的系统与方法,通过该系统对气态c5-c10烷烃原料依次进行芳构化转化、分离、烷基化转化与循环使用,在两个反应器中分别实现芳构化制备苯和烷基化制备航空煤油基芳烃。

2、具体

技术实现要素:

如下:

3、第一方面,本发明提供一种将c5-c10烷烃转化为苯与航空煤油基芳烃的系统,包括:

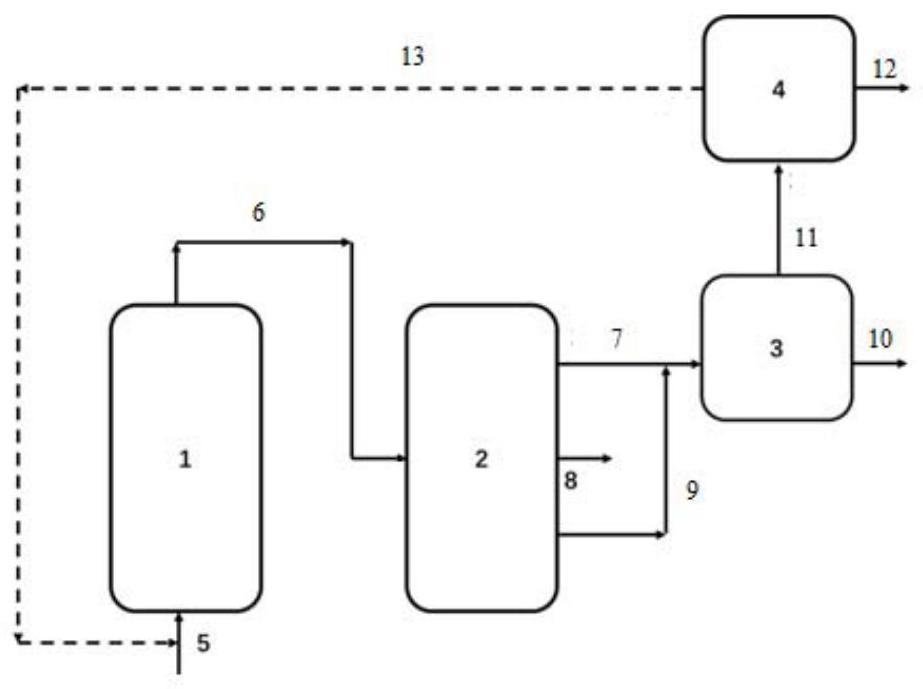

4、芳构化反应装置1,用于对气态c5-c10烷烃原料进行高温催化转化,得到反应产物芳烃、c1-c4烃及氢气;

5、气液分离装置2,用于冷却芳构化反应装置1输出的芳烃、c1-c4烃及氢气,使其发生气-液相分离得到气相和液相物质,并从液相中分离出目标产品苯;

6、烷基化反应装置3,用于对气液分离装置2输出的气相与液相混合物进行高温处理,使其中的c2-c4烯烃与芳烃转化为目标产品航空煤油基芳烃;

7、气体分离装置4,用于对烷基化反应装置3输出的未反应气相进行分离,获得h2、甲烷和乙烷,并将剩余未反应气相物质输入芳构化反应装置1进行循环再利用。

8、可选地,所述芳构化反应装置包括原料气体入口5;

9、所述芳构化反应装置1和气液分离装置2间设置有反应产物传输通道6;

10、所述气液分离装置2包括苯输出出口8;

11、所述气液分离装置2和烷基化反应装置3间设置有气相传输通道7和液相传输通道9,所述气相传输通道7和液相传输通道9在所述烷基化反应装置3侧共用一个入口;

12、所述烷基化反应装置3包括航空煤油基芳烃输出出口10;

13、所述烷基化反应装置3和气体分离装置4间设置有未反应气相输出通道11;

14、所述气体分离装置4包括干气输出出口12;

15、所述气体分离装置4和所述芳构化反应装置1间设置有循环管路13。

16、第二方面,本发明提供一种将c5-c10烷烃转化为苯与航空煤油基芳烃的方法,所述方法适用于上述第一方面所述的系统,所述方法包括如下步骤:

17、s1、芳构化反应装置1中装入金属-分子筛催化剂,并预热至520-600℃,并向其中装入金属-分子筛催化剂,然后通入气态c5-c10烷烃原料,在金属-分子筛催化剂作用下,对气态c5-c10烷烃原料进行高温催化转化,得到反应产物芳烃、c1-c4烃及氢气;

18、s2、采用气液分离装置2冷却芳构化反应装置输出的反应产物,使其发生气-液相分离得到气相和液相物质,并从液相物质中分离出目标产品苯;

19、s3、烷基化反应装置3装入分子筛催化剂,采用烷基化反应装置3对气液分离装置2输出的气相与液相混合物进行高温处理,使其中的c2-c4烯烃与芳烃转化为目标产品航空煤油基芳烃;

20、s4、采用气体分离装置4对烷基化反应装置输出的未反应气相进行分离,获得目标产品干气,并将剩余未反应气相输入芳构化反应装置。

21、可选地,步骤s1中,所述金属-分子筛催化剂中,金属的质量分数为1%-10%;

22、其中,金属为锌,镓,钼,铜,锰,银中的一种或多种;

23、分子筛为mfi,y,β中的一种或多种。

24、可选地,步骤s1中,所述气态c5-c10烷烃原料为c5-c10烷烃在200-300℃下汽化得到;所述气态c5-c10烷烃原料与所述金属-分子筛催化剂接触反应的时间为5-25s;

25、所述芳构化反应装置1为固定床或流化床。

26、可选地,步骤s2中,所述气相物质为c1-c4烃及氢气,并通过气相传输通道7进入所述烷基化反应装置3;

27、所述液相物质为c5-c12烃,所述从液相中分离出目标产品苯采用精馏与抽提方式进行,剩余液相物质通过液相传输通道9进入所述烷基化反应装置3。

28、可选地,步骤s3中,所述分子筛催化剂为mfi,y,β分子筛中的一种或多种;

29、所述高温处理的温度为200-350℃。

30、可选地,其特征在于,步骤s3中,所述烷基化反应装置3为固定床或流化床。

31、可选地,其特征在于,所述气态c5-c10烷烃原料来源于石油路线裂解或重整;或

32、煤基,天然气或生物质基合成气经过费托合成得到;或

33、由co2与绿氢直接合成。

34、可选地,其特征在于,所述目标产品的收率基于气态c5-c10烷烃原料表示如下:

35、苯:60-70%;

36、航空煤油基芳烃:20-25%;

37、干气:5-15%。

38、与现有技术相比,本发明具有以下优点:

39、本发明提供一种将c5-c10烷烃转化为苯与航空煤油基芳烃的系统,包括:芳构化反应装置1,用于对气态c5-c10烷烃原料进行高温催化转化,得到反应产物芳烃、c1-c4烃及氢气;气液分离装置2,用于冷却芳构化反应装置1输出的芳烃、c1-c4烃及氢气,使其发生气-液相分离得到气相和液相物质,并从液相中分离出目标产品苯;烷基化反应装置3,用于对气液分离装置2输出的气相与液相混合物进行高温处理,使其中的c2-c4烯烃与芳烃转化为目标产品航空煤油基芳烃;气体分离装置4,用于对烷基化反应装置3输出的未反应气相进行分离,获得h2、甲烷和乙烷,并将剩余未反应气相物质输入芳构化反应装置1进行循环再利用。通过本发明提供的系统,实现由c5-c10烷烃最终转化得到的苯的收率在60-70%,航空煤油基芳烃的收率在20-25%(基于整个过程的总物料衡算),实现了同时大量生产苯与航空煤油基芳烃。

40、此外,本发明提供的将c5-c10烷烃转化为苯与航空煤油基芳烃的方法与目前的石化路线制备苯(石脑油重整)相比,本发明基于碳数比较小的c5-c10烷烃原料,可以比原有技术多产2-3倍苯;与目前已有的一个反应器中生产多种混合芳烃的技术相比,本发明中的苯与航空煤油基芳烃的比例,明显要高2-5倍;与目前混合轻烃的烯烃与烷烃分离技术相比,本发明通过烷基化过程,自动转化烯烃,节省分离能耗约85-90%;与目前的纯烯烃与芳烃的烷基化路线相比,本发明使用混合轻烃(c5-c10烷烃),有效降低了原料浓度,减少了反应总放热量约20-50%,使得反应器设计减化,在烷基化单元节省投资成本40-60%。

- 还没有人留言评论。精彩留言会获得点赞!