一种包覆沥青和可纺各向同性沥青的制备工艺

本发明涉及一种包覆沥青和可纺各向同性沥青的制备工艺,属于高级新型炭材料制备领域。

背景技术:

1、碳纤维作为先进复合材料的代表,近年来已经形成了多元化的发展方向及应用领域。碳纤维是一种含碳质量分数在95%以上的高强度、高模量的新型纤维材料,具有优越的力学性能,密度仅为钢材的四分之一左右。制备碳纤维的原料来源广范,包括甲烷、苯蒸汽、乙烷、人造纤维和沥青等,但由于产品性能、技术成熟度等因素的限制,目前常见的为聚丙烯腈基碳纤维、沥青基碳纤维和粘胶基碳纤维,其中沥青基碳纤维生产成本较低,原料来源广泛,性能优异,市场需求量逐年攀升,但目前生产工艺复杂,国外生产技术封锁及市场限制,亟需自主知识产权的沥青基碳纤维生产技术。

2、目前石墨类材料是主要的锂离子电池负极材料,但石墨本身存在一些结构缺陷,导致其电化学性能未达到碳材料的理论性能,因此需要对其进行包覆处理,包覆沥青是常见的包覆材料,使用包覆沥青包覆石墨类材料能够减少其首次不可逆容量,提高循环性能。随着新型负极材料硬碳、硅/碳复合材料以及钛酸锂等的试验开发,包覆沥青依然能有效的改善这些新型负极材料的电化学性能,包覆沥青市场需求量逐年攀升。

3、cn115873617a提供一种将蒸馏-聚合过程连续一步完成制备石油系各向同性高软化点沥青的方法,该沥青软化点在230-280℃之间,各向同性含量≥97%,甲苯不溶物含量在40%-60%之间,h/c原子比在0.5-0.7之间,可应用于通用级沥青炭纤维和包覆沥青。cn103897714a涉及一种制备各向同性高软化点沥青的方法,(1)将沥青原料在真空负压下在高于沥青熔融温度至低于或等于335℃的温度下在至少两级中氧化;(2)在真空负压下在340-350℃的温度下氧化步骤(1)所得的沥青。cn115093872a公开了一种包覆沥青的制备方法,将乙烯焦油与催化油浆依次进行混合、沉降以及加热处理,之后依次进行氧化交联催化反应和缩聚催化反应,得到粗制沥青产物,再将粗制沥青产物进行萃取,得到包覆沥青。

技术实现思路

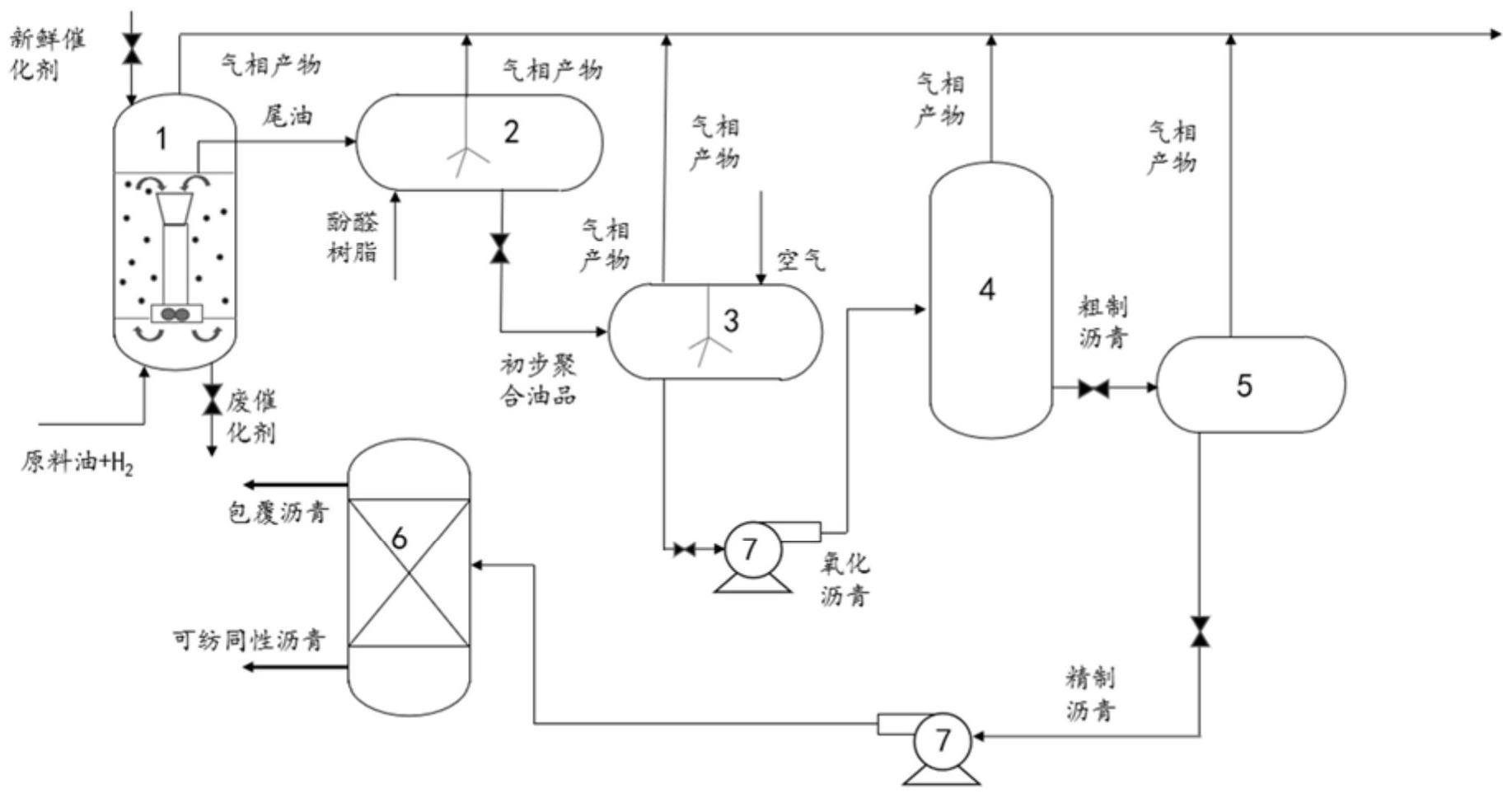

1、本发明的目的在于克服现有技术的不足,提供一种包覆沥青和可纺各向同性沥青的制备工艺,主要包括异构加氢催化沸腾床反应器、含氧线型高分子诱导聚合反应器、空气氧化聚合反应器、等离子体诱导聚合反应器和热缩聚反应器五个工艺装置部分,生产性能优良的包覆沥青和可纺各向同性沥青,优化了制备方法。

2、本发明的目的是采用以下技术方案实现的:

3、一种包覆沥青和可纺各向同性沥青的制备工艺,主要包括通过管道顺次连通的异构加氢催化沸腾床反应器、含氧线型高分子诱导聚合反应器、空气氧化聚合反应器、等离子体诱导聚合反应器和热缩聚反应器;热缩聚反应器之后连接萃取反应器;

4、所述异构加氢催化沸腾床反应器为过渡金属/硅酸铝催化剂沸腾床,侧线打入氢气,反应温度控制为250-350℃,氢初压为1-8mpa,反应时间为0.5-4h,原料通过沸腾床反应模式实现稳定和异构加氢反应,得到异构加氢的尾油和轻组分的气相;

5、所述含氧线型高分子诱导聚合反应器采用罐状,在反应器内设有搅拌装置;通入异构加氢的尾油,从投料线向油品中加入含氧线型高分子,控制反应温度为150-250℃,常压下诱导聚合1-2h得到初步聚合油品;

6、所述空气氧化聚合反应器采用罐状,反应器内设有搅拌装置;向反应器内通入氧化性气体,控制反应温度为250-380℃,初步聚合油品氧化聚合1-2h下得到氧化沥青;

7、所述等离子体诱导聚合反应器采用反应塔,控制反应温度为220-350℃,反应压力为1-2mpa,电压为400-1000伏,电流为1-100a,氧化沥青高温高压聚合反应2-3h得到粗制沥青;

8、所述热缩聚反应器采用罐装,控制反应温度为380-420℃,反应压力为1-2mpa,粗制沥青进行轻度的热缩聚反应1.5-2.5h得到精制沥青;

9、所述萃取反应器采用萃取塔,控制萃取温度为300~360℃,萃取压力为2.0~6.0mpa;得到产物为包覆沥青和可纺各向同性沥青。

10、本发明中,所述原料选自中低温煤焦油、高温煤焦油及其馏分、减压渣油、乙烯焦油、fcc油浆中的一种或几种,异构加氢催化沸腾床反应器中选用过渡金属/硅铝沸石基催化剂,过渡金属优选为铂、镍或者钼;含氧线型高分子选自聚乙二醇、聚乙烯醇、聚氯乙烯、聚联苯二甲酸丁二醇酯或聚丙烯酸中的一种或几种;其加入量为异构加氢尾油质量的5-10wt%;含氧线型高分子选自酚醛树脂或聚丙醇;等离子体诱导法采用电弧放电;氧化聚合反应器采用的氧化性气体包括但不限于空气、氧气、臭氧/氮气混合气等,气体流量为0.5-5.0l·min-1·kg-1;萃取塔内萃取溶剂选自正戊烷、正庚烷、环己烷、苯、甲苯、二甲苯、乙苯或四氢呋喃中的一种或几种,剂油比为1~20;分离出弱极性组分即为包覆沥青,极性强的重组分即为可纺各向同性沥青。包覆沥青产物的软化点在260-290℃,喹啉不溶物含量在0.2%以下,具有高软化点与痕量喹啉不溶物的优良性能;可纺各向同性沥青为含球沥青,其中含有30-40%的中间相炭微球,中间相炭微球的粒径为1-10微米,这种含球沥青是优良的纺丝前驱体,可纺同性沥青为对其进行纺丝后形成沥青基纤维原丝,在300℃下进行预氧化处理,预氧化处理后在1200℃下炭化2h制得的碳纤维拉伸强度达到900-1000mpa。

11、本发明生产出的精制沥青占原料油的40-50%,萃取分离后,得到高软化点与痕量喹啉不溶物的包覆沥青占精制沥青产物的30-40%,可纺各向同性沥青占精制沥青产物的60-70%。

12、本发明中采用异构加氢催化沸腾床反应器,在反应过程中反应器内温度均匀、可随时加入新鲜催化剂和排出废催化剂,有利于维持较高的催化剂活性,克服了固定床反应器因积碳或金属沉积造成的压差而影响装置长期运转的不足的问题,同时对原料、氢气和催化剂进行搅拌,促进了转质和传热过程,催化剂的利用率较高,提高了反应效率,同时处理工艺操作过程灵活;相对于传统的热引发聚合,含氧线型高分子诱导的缩聚反应温度低、没有压力要求、反应速度更快;空气氧化聚合反应将芳环数较少的芳烃分子进行交联,通过形成含氧官能团使芳烃分子相互连接形成三维的、分子量高的多环芳烃分子;通过电弧放电等离子体诱导高温高压聚合法脱除环氧官能团的同时并产生大量自由基,自由基进一步与多环芳烃分子结合得到粗制沥青,操作起来方便灵活,通过控制放电参数、装置参数等可以控制生成的油品的深度交联和支化,从而可以控制聚合产物。

13、与现有技术相比,本发明的有益效果是:

14、(1)本发明的制备工艺自由度和集成度高,设计合理精密,协同作用对原料适应性强,处理深度高,对设备要求低,易于实现工业化。

15、(2)本发明采用异构加氢催化沸腾床反应器、含氧线型高分子诱导聚合反应器、氧化聚合反应器、等离子体诱导聚合反应器和热缩聚反应器五个工艺部分,在五个反应器之间通过泵进行油品的输送;反应器顶部配有轻组分出线,反应器底部是主产品出线;同时生产出包覆沥青和可纺各向同性沥青,包覆沥青具有高软化点与痕量喹啉不溶物的优良特点,可纺各向同性沥青是优良性能纺丝前驱体。

16、(3)本发明所述制备工艺优化反应条件,提高了收率,减少了能耗,大大降包覆沥青和可纺各向同性沥青的制备成本,具有较高的工业价值。

- 还没有人留言评论。精彩留言会获得点赞!