气化炉的制作方法

本发明涉及节能环保的,特别涉及一种气化炉。

背景技术:

1、我国有机固体废弃物产量大,成分复杂,其传统处理技术包括填埋和焚烧处置。填埋处置无法实现废弃物减量化和资源化利用,而且容易造成二次污染等问题。在中小规模下,焚烧处置无法实现有效发电,仅能提供一般的热能利用,系统经济性不佳。

2、然而,有机固体组分中含有大量由c/h/o等组成易挥发可燃组分,通过气化技术可高效将固体废弃物中可燃挥发组分提取出,并转化成可燃气体(燃气),实现下游供热、发电、合成化学品等高附加值利用。

3、传统下吸式气化炉虽然具有燃气焦油低的优点,但燃气中粉尘含量大,难以获得纯净的可燃气体,而且气化反应后的燃气温度高导致显热浪费等严重的问题,亟待进一步解决。

技术实现思路

1、本发明要解决的技术问题是为了克服现有技术中气化炉产生的燃气纯度差,固体废弃物的能量利用率低的缺陷,提供一种气化炉。

2、本发明是通过下述技术方案来解决上述技术问题:

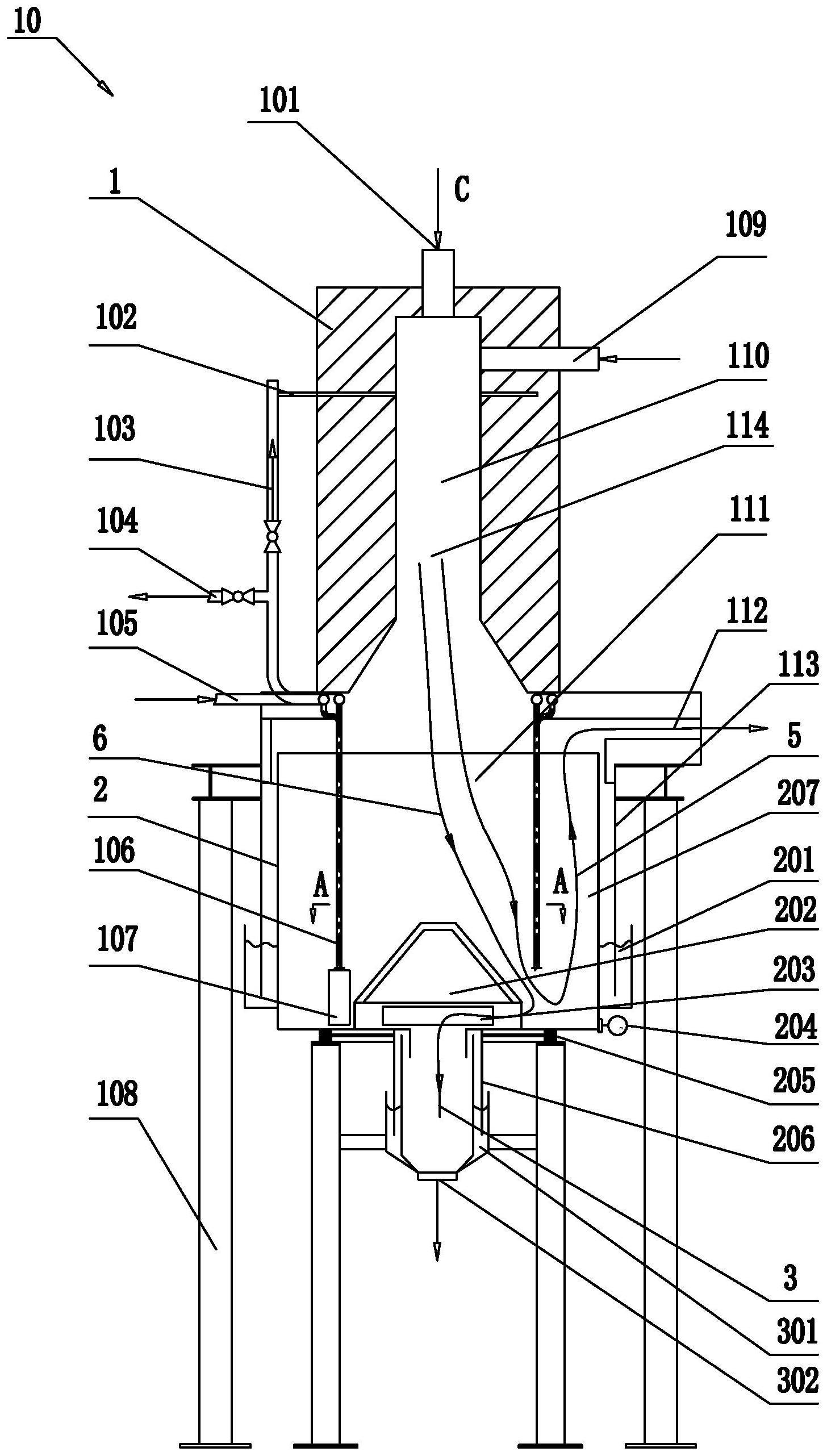

3、一种气化炉,所述气化炉包括第一炉体、第二炉体和灰仓,所述第二炉体设置于所述第一炉体和所述灰仓之间;

4、所述第一炉体包括第一内腔、进料口和第一气化介质进气口,所述进料口和所述第一气化介质进气口连通于所述第一内腔,所述第一气化介质进气口用于通入第一气化介质;

5、所述第二炉体包括第二内腔和炉排,所述炉排设于所述第二内腔中,并位于所述第一内腔的下方,所述炉排与所述第一炉体沿进料方向的末端间隔设置,所述炉排的出口与所述灰仓连通,所述第一炉体上还设有出气口,所述出气口与所述第二内腔连通;

6、至少部分所述第一炉体置于所述第二内腔中,第二炉体沿所述第一炉体的轴向与所述第一炉体旋转连接。

7、在本方案中,该气化炉通过第一炉体、第二炉体和灰仓,形成分体结构,各个结构组件之间可以灵活连接、安置。第一炉体通过第一气化介质(从第一气化介质进气口通入)与固体废弃物(从进料口流入)进行气化反应,产生燃气(可燃性气体)和气化炭或灰渣(落在炉排表面形成炭层)。通过炉排的出口与灰仓连通,可将堆积在炉排表面的气化炭或灰渣排入灰仓中。

8、通过将炉排设置位于第一内腔的下方,并与第一炉体沿进料方向的末端间隔设置,使得炉排外表面与第一炉体末端之间形成间隙空间;通过将至少部分第一炉体置于第二内腔中,使得两个炉体的内外壁之间形成间隙空间;通过将出气口与第二内腔连通,出气口与上述间隙空间连通形成燃气的流通通道,形成不同流向的燃气排出流通通道(从第一炉体的出气口排出)与固态气化炭或灰渣排出流通通道(从灰仓排出),从而实现气固流通分离,相互不干扰,既提高了炭层在炉排上的堆积稳定性,避免气固同向流动过程中因气力携带导致气化炭层坍塌风险;又减少下吸式气化炉因气固相同流动造成的燃气含灰量,即减少了燃气中的灰尘,降低系统燃气净化成本,提升了燃气的纯净程度。通过第二炉体沿第一炉体的轴向与第一炉体旋转连接,炉排随第二炉体旋转,使得炉排表面的气化炭或灰渣分布更均匀,保证炉体内腔中的燃气与气化炭或灰渣均匀接触以提升反应效率,转化更多的燃气,提高了固体废弃物的能量利用率,实现更加环保的废物利用。

9、较佳地,所述第一炉体还设有换热体、第二气化介质进气口和第一预热气化支管,所述换热体用于与所述第一内腔内的气体交换热量,所述第二气化介质进气口连通所述换热体和外部的第二气化介质源,所述第一预热气化支管的两端分别与所述第一气化介质进气口和所述换热体的出口连通。

10、在本方案中,外部的第二气化介质源相对于该气化炉内气化反应的气体是较冷的气化介质,通过换热体与第一内腔内的气体交换热量,可以将从第二气化介质进气口通入的冷气化介质,在换热体内进行热交换,利用固体废弃物气化反应产生的热量将冷气化介质预热,并通过第一预热气化支管从第一气化介质进气口通入第一内腔中,以温度较高的气化介质与固体废弃物进行气化反应,即,利用炉内热量预热气化介质,而不需要外部能源加热气化介质,提升了能量利用率。该气化炉内换热设计,不但可以充分利用炉内高温燃气显热,降低出气口的燃气温度,提升系统综合能量效率,而且减少炉外换热设备、高温管道等布置,简化系统流程,减少系统投资造价。

11、较佳地,所述换热体包括膜式壁或盘管结构。

12、在本方案中,换热体通过膜式壁或盘管结构,增加了气体换热的表面积,提高了换热效率。

13、较佳地,所述第一炉体还设有第二预热气化支管,所述第二预热气化支管连通于所述换热体和所述气化炉的外部设备。

14、在本方案中,通过第二预热气化支管连通于换热体和气化炉的外部设备,将换热体的部分热量能用于外部设备,提高了能量利用率。并且可以通过第二预热气化支管调节通入第一预热气化支管的气体量和出气口的燃气温度,提升气化炉的温度调节能力,从而也提升了能量利用率。

15、较佳地,所述第一炉体沿进料方向依次包括第一段和第二段,

16、所述进料口和所述第一气化介质进气口设在所述第一段上,所述第二段包括所述换热体。

17、在本方案中,该第一炉体通过两段结构(第一段和第二段),并将不同进气口设在不同分段上,实现在沿进料方向下游的第二段处进行换热,预热气化介质,回流至上游的第一段处进行气化反应,增大了第一内腔中进行气化反应的空间距离,反应更充分。通过增大换热体的表面积或改变材质,提升换热效率。

18、较佳地,所述第一炉体沿进料方向的末端固定有至少一个刮刀,所述刮刀与所述炉排间隔设置,所述刮刀用于刮落堆积在所述炉排的物料。

19、在本方案中,通过将刮刀与炉排间隔设置,炉排随第二炉体转动,使得刮刀能够及时刮落炉排表面的物料,而不会堆积,有利于排渣。

20、较佳地,所述刮刀以所述刮刀与所述第一炉体的固定点呈第一角度设置,所述第一角度与进料量和所述炉排的出口大小相关。

21、在本方案中,通过上述设置,刮刀能够根据进料量大小和炉排的出口大小相应调节其固定的角度,更加及时有效刮灰,提高了排渣效率和调节灵活性。

22、较佳地,所述第一炉体与所述第二炉体密封连接,

23、和/或,所述第二炉体与所述灰仓密封连接。

24、在本方案中,通过上述两处的密封连接(第一炉体与第二炉体、第二炉体与灰仓),有效防止燃气外溢或外部的空气向内漏,保证安全,也避免了燃气或外部空气流过灰渣,影响燃气的纯净程度。

25、较佳地,所述第一炉体在所述第一炉体与所述第二炉体的连接处设有第一件,所述第二炉体朝向所述第一炉体的外壁上设有第一槽,所述第一槽用于注入流体介质,至少部分所述第一件位于所述第一槽中。

26、在本方案中,通过上述结构设置,第一件和第一槽通过流体介质实现了密封,从而实现了第一炉体与第二炉体之间的密封连接。

27、较佳地,所述第二炉体在所述第二炉体与所述灰仓的连接处还设有第二件,所述灰仓朝向所述第二炉体的外壁上设有第二槽,所述第二槽用于注入流体介质,至少部分所述第二件位于所述第二槽中。

28、在本方案中,通过上述结构设置,第二件和第二槽通过流体介质实现了密封,从而实现了第二炉体与灰仓之间的密封连接。

29、较佳地,所述气化炉还包括热解反应装置,所述热解反应装置用于将固体废弃物进行热解反应;

30、所述第一炉体上还设有第三进气口,所述热解反应装置包括热解排气口和热解排料口,所述热解排气口与所述第三进气口连通,所述热解排料口与所述第一炉体的所述进料口连通。

31、在本方案中,通过热解反应装置将固体废弃物进行热解反应,产生热解气和热解炭;热解炭通过热解排料口、第一炉体的进料口进入,气化反应后落在炉排表面上,热解气通过热解排气口、第一炉体的第三进气口进入第一内腔中,与第一气化介质进气口通入的气化介质发生气气均相氧化反应(氧化反应是气化反应的一部分),反应后产生的高温气体与炉排上的高温气化炭层进一步发生还原反应(还原反应是气化反应的一部分),最终实现了低焦油燃气输出。

32、本发明的积极进步效果在于:该气化炉通过第一炉体、第二炉体和灰仓,形成分体结构,各个结构组件之间可以灵活连接、安置;通过形成不同流向的燃气排出流通通道(从第一炉体的出气口排出)与固态气化炭或灰渣排出通道(从灰仓排出),从而实现气固流通分离,相互不干扰,提高炭层堆积稳定性,减少了燃气中的粉尘,提升了燃气的纯净程度。气化炉内换热设计,不但充分利用炉内高温燃气显热,降低出口燃气温度,提升系统综合能量效率,而且减少炉外换热设备、高温管道等布置,简化系统流程,减少系统投资造价。通过第二炉体沿第一炉体的轴向旋转,炉排随第二炉体旋转,使得炉排表面的气化炭或灰渣分布更均匀,保证炉体内腔中的燃气与气化炭或灰渣均匀接触以提升反应效率,转化更多的燃气,提高了固体废弃物的能量利用率,实现更加环保的废物利用。

- 还没有人留言评论。精彩留言会获得点赞!