一种催化裂化柴油加氢生产清洁汽油的方法与流程

本发明涉及石油化工,具体涉及一种催化裂化柴油加氢生产清洁汽油的方法。

背景技术:

1、柴油中的芳烃以重质芳烃为主,这类重质芳烃燃烧性能差,是柴油车尾气pm2.5颗粒物排放的主要原因,尤其是多环芳烃,具有致癌性、致诱变性,是主要的污染物之一。在发展低碳经济、循环经济、实现可持续发展的形势下,油品质量升级步伐明显加快,对柴油中芳烃含量的要求也越来越严格。生产清洁油品成为目前炼油工业发展的重点之一。原油以重质、劣质原油为主,二次加工以催化裂化、焦化为主,生产的催化裂化、焦化柴油芳烃含量高,成为制约相关单位生产高标准清洁汽油的瓶颈,如何降低柴油中芳烃含量成为困扰炼厂的一个难题。

2、为保护环境,世界各国对发动机燃料的组成提出了更严格的限制,以降低有害物质的排放。其中对汽油中的硫和烯烃含量的限制更为苛刻。汽油质量的主要问题是硫含量和烯烃含量高。这主要有两方面的原因:一是催化裂化的加工能力占二次加工的比例较大,催化裂化汽油是商品汽油的主要来源,其他汽油组分少,调和能力差。从汽油池中各种调和组分看,催化裂化汽油中的硫和烯烃是汽油池中硫和烯烃主要来源;特别是沿江地区炼油厂主要加工硫含量高的胜利原油,沿海地区炼油厂加工进口高硫原油量也在不断上升,导致汽油池中硫含量不断上升。二是催化裂化加工的原料向重质化方向发展,随着渣油掺入量的进一步增加,催化裂化汽油中硫含量、烯烃含量将继续维持在较高的水平。因此降低催化裂化汽油中硫和烯烃含量将成为车用汽油清洁化的主要途径。

3、降低催化裂化汽油的硫含量通常可采用催化裂化原料加氢处理或者催化裂化汽油加氢脱硫两种技术方案。催化裂化原料加氢处理装置需要在温度和压力都很苛刻的条件下操作,而且处理量大,氢耗大,这将提高装置的投资,而该技术方案对降低催化裂化汽油的烯烃含量作用有限。传统的催化裂化汽油加氢脱硫技术虽然可以大幅度地降低硫含量和烯烃含量,但由于加氢过程中将具有高辛烷值的烯烃组分大量饱和,致使汽油产品辛烷值损失很大。

4、us5411658公开了一种汽油改质方法,该方法先将fcc汽油加氢精制后,直接进入第二段,进行辛烷值恢复过程的一种处理fcc汽油的方法。该专利加氢精制采用传统加氢精制催化剂,辛烷值恢复过程采用β-沸石催化剂。但该方法所使用原料油终馏点偏高。

5、]us6334948公开了一种生产低硫汽油的方法,该方法先将全馏分催化裂化汽油切割成轻重两种馏分,轻馏分使用镍基催化剂加氢脱硫;重馏分进行选择性加氢脱硫,然后将精制后的轻重馏分混合得到全馏分产品。

6、us6495030公开了一种催化裂化汽油脱硫的工艺方法。该方法至少有两个催化蒸馏反应器,第一个催化蒸馏反应器在精馏段装填硫醚化催化剂,第二个催化蒸馏反应器在精馏段装填加氢脱硫催化剂。催化裂化汽油原料先在第一催化蒸馏反应器内分馏成轻馏分和较重的馏分,当轻馏分通过硫醚化催化剂时,将所含的硫醇硫转化为重的硫化物,并与较重馏分一起从塔底流出进入第二催化蒸馏反应器。物流在第二催化蒸馏反应器中分馏成中间馏分和重馏分,中间馏分通过精馏段进行加氢脱硫,重馏分从塔底流出进入第三催化蒸馏塔或加氢脱硫反应器中进行脱硫,最后将处理后的轻、中、重馏分混合得到全馏分产品。该方法仅提供了一种降低催化裂化汽油中硫含量的方法,没有考虑加氢过程烯烃饱和后,辛烷值损失的问题。而且流程复杂,操作不便。

技术实现思路

1、本发明的目的在于提出一种催化裂化柴油加氢生产清洁汽油的方法,采用加氢精制、异构化、裂解反应,以催化裂化柴油为原料,生产高芳烃含量的优质清洁汽油,促进催化裂化柴油完全转化,产品质量优良,产品收率高,汽油馏分具有低的硫含量和烯烃含量,其中芳烃含量高,主要为单环芳烃,脱除了大部分多环芳烃,作为高辛烷值汽油产品,同时制备过程中,整体能耗低,降低了设备投资,显著提升催化裂化柴油价值,具有广泛的应用前景。

2、本发明的技术方案是这样实现的:

3、本发明提供一种催化裂化柴油加氢生产清洁汽油的方法,包括以下步骤:

4、(1)将催化裂化柴油与氢气混合,在加氢精制催化剂的催化作用下,进行加氢精制反应;

5、(2)将步骤(1)获得的生成油与氢气混合,在加氢异构化催化剂的催化作用下,进行加氢异构化反应;

6、(3)将步骤(2)获得的生成油在催化裂解催化剂作用下发生催化裂解反应,生成低碳烯烃和汽油馏分,产物中>200℃的馏分重新返回步骤(2)进行催化转化;

7、(4)收集步骤(3)中的汽油馏分混合均匀后,得到合格清洁汽油产品;

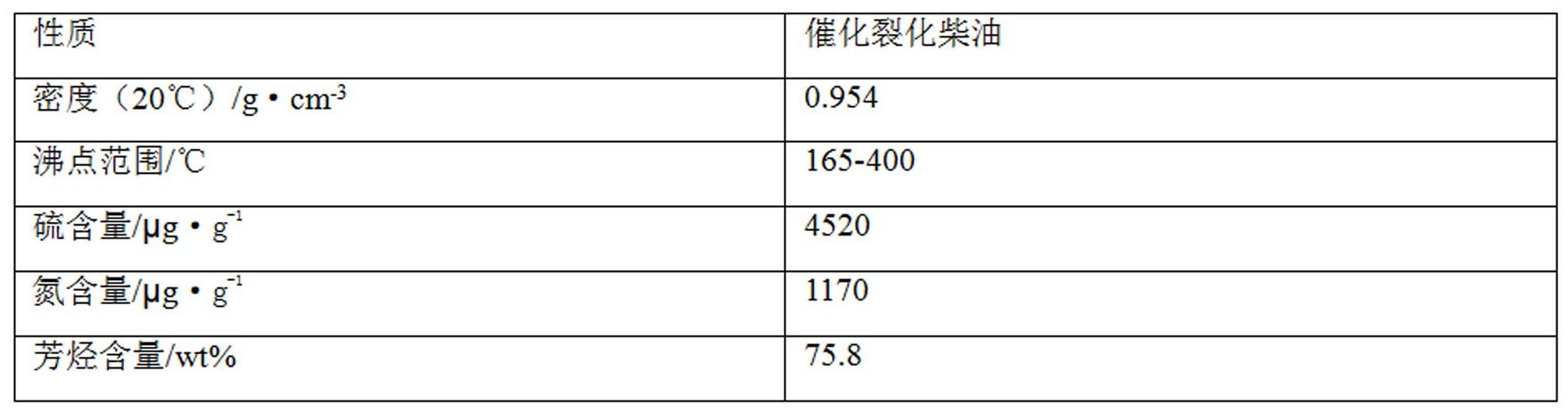

8、所述催化裂化柴油原料的沸点范围为165-400℃,总芳烃含量高于60wt%;

9、所述加氢精制催化剂为b元素的掺杂的mo-w沉积褶皱石墨包覆纳米球催化剂;

10、所述加氢异构化催化剂为ni-v的磷化物沉积改性hy型分子筛催化剂;

11、所述催化裂解催化剂为pt-ni金属沉积改性hy型分子筛催化剂活性组分与氧化铝基质材料的混合物制得的催化剂。

12、作为本发明的进一步改进,所述加氢精制催化剂的制备方法如下:

13、s1.sio2纳米球的制备:将正硅酸烷基酯溶于有机溶剂中,加入含有表面活性剂的水溶液中,调节溶液ph值,乳化,加热搅拌反应,离心,洗涤,干燥,制得sio2纳米球;

14、优选地,所述有机溶剂选自石油醚、乙酸乙酯、乙酸甲酯、乙酸丁酯、甲苯、二甲苯、环己烷、正己烷中的至少一种。所述表面活性剂选自十二烷基苯磺酸钠、十二烷基硫酸钠、十二烷基磺酸钠、十四烷基苯磺酸钠、十四烷基磺酸钠、十四烷基硫酸钠、十六烷基磺酸钠、十六烷基苯磺酸钠、十八烷基苯磺酸钠、十八烷基磺酸钠中的至少一种;

15、s2.褶皱氧化石墨包覆纳米球的制备:将氧化石墨溶于水中,加入步骤s1制得的sio2纳米球,搅拌混合均匀,喷雾干燥,制得褶皱氧化石墨包覆纳米球;

16、s3.mo-w金属的沉积:将浓硝酸加入硝酸钼溶液中,得到a液;将钨酸铵溶于水中,得到b液;将a液加入b液中,加入步骤s2制得的褶皱氧化石墨包覆纳米球,搅拌进行共沉淀反应,过滤,焙烧,制得mo-w氧化物沉积褶皱氧化石墨包覆纳米球;

17、s4.还原:将步骤s3制得的mo-w氧化物沉积褶皱氧化石墨包覆纳米球经低温氢气还原,得到mo-w沉积褶皱石墨包覆纳米球;

18、s5.b元素的掺杂:将步骤s4制得的mo-w沉积褶皱石墨包覆纳米球加入硼酸盐溶液中,挥干溶剂,干燥,制得加氢精制催化剂。

19、作为本发明的进一步改进,步骤s1中所述正硅酸烷基酯为正硅酸甲酯或正硅酸乙酯,所述正硅酸烷基酯、表面活性剂的质量比为10-12:1-2,所述调节溶液ph值为9-10,所述乳化的条件为12000-15000r/min,时间为10-15min,所述加热搅拌反应的温度为60-70℃,时间为3-5h;步骤s2中所述氧化石墨、sio2纳米球的质量比为12-15:10,所述喷雾干燥的条件为进风温度为90-100℃,出风温度为30-50℃,蒸发水量为1700-2200ml/h;步骤s3中所述浓硝酸的浓度为5.5-6mol/l,所述浓硝酸、硝酸钼、钨酸铵、褶皱氧化石墨包覆纳米球的质量比为1-2:10-12:12-15:25-30,所述共沉淀反应的时间为0.5-1h,所述焙烧的温度为250-350℃,时间为2-3h。

20、作为本发明的进一步改进,步骤s4中所述低温氢气还原在650-750℃通入氢气还原2-4h,氢气通气量为15-20l/min;步骤s5中所述硼酸盐溶液的浓度为3-5wt%,所述硼酸盐选自硼酸钠、硼酸铵、硼酸钾中的至少一种,所述mo-w沉积褶皱石墨包覆纳米球和硼酸盐溶液的质量比为10:12-15。

21、作为本发明的进一步改进,所述加氢异构化催化剂的制备方法如下:

22、t1.改性hy型分子筛的制备:将nay型分子筛加入硫酸铵溶液中,搅拌进行离子交换反应,过滤,洗涤,加入乙酸溶液中,加热搅拌反应,洗涤,焙烧,得到改性hy型分子筛;

23、t2.p-ni-v混合前驱溶液的制备:将硝酸镍、二氯氧钒溶于水中,加入磷酸氢二铵,搅拌混合均匀,得到p-ni-v混合前驱溶液;

24、t3.加氢异构化催化剂的制备:将步骤t1制得的改性hy型分子筛加入步骤t2制得的p-ni-v混合前驱溶液中,挥干溶剂,氢气还原,制得加氢异构化催化剂。

25、作为本发明的进一步改进,步骤t1中所述硫酸铵溶液的浓度为7-10wt%,所述离子交换反应的时间为1-3h,所述乙酸溶液的浓度为2-4mol/l,所述加热搅拌反应的温度为70-80℃,时间为2-4h,所述焙烧的温度为500-600℃,时间为1-3h;步骤t2中所述硝酸镍、二氯氧钒、磷酸氢二铵、水的质量比为5-7:3-5:10-12:100;步骤t3中所述改性hy型分子筛、p-ni-v混合前驱溶液的质量比为10-12:30-50,所述氢气还原为以10-12℃/min升到250℃,再以1℃/min升到650℃后保持2-3h。

26、作为本发明的进一步改进,所述催化裂解催化剂的制备方法如下:

27、u1.改性hy型分子筛的制备:将nay型分子筛加入硫酸铵溶液中,搅拌进行离子交换反应,过滤,洗涤,加入乙酸溶液中,加热搅拌反应,洗涤,焙烧,得到改性hy型分子筛;

28、u2.pt-ni金属沉积:将硝酸镍、氯化铂溶于水中,加入步骤u1制得的改性hy型分子筛,挥干溶剂,氢气还原,制得催化剂活性成分;

29、u3.催化裂解催化剂的制备:将拟薄水铝石焙烧,粉碎,制得基质材料,将基质材料和催化剂活性成分混合均匀,制得催化裂解催化剂。

30、作为本发明的进一步改进,步骤u1中所述硫酸铵溶液的浓度为7-10wt%,所述离子交换反应的时间为1-3h,所述乙酸溶液的浓度为2-4mol/l,所述加热搅拌反应的温度为70-80℃,时间为2-4h,所述焙烧的温度为500-600℃,时间为1-3h;步骤u2中所述硝酸镍、氯化铂、改性hy型分子筛的质量比为5-7:3-5:25-30,所述氢气还原以5-7℃/min的升温速率升温至400-500℃下恒温还原2-4h;步骤u3中所述焙烧的温度为450-550℃,时间为1-3h,所述基质材料和催化剂活性成分的质量比为50-60:5-7。

31、作为本发明的进一步改进,所述加氢精制反应的氢分压5-12mpa,反应温度240-400℃,氢油体积比500-1200nm3/m3,液时体积空速2.0-4.0h-1;所述加氢异构化反应的氢分压4-7mpa,反应温度260-370℃,氢油体积比300-500nm3/m3,液时体积空速1.0-2.5h-1。

32、作为本发明的进一步改进,所述催化裂解反应的温度500-550℃、催化剂与原料油的重量比3-5:1,再生温度650-720℃、绝对压力0.2-0.4mpa、水蒸汽与原料油的重量比0.2-0.5:1。

33、本发明具有如下有益效果:本发明加氢精制过程中,催化裂化柴油中含有大量的多环芳烃、含硫化合物等,pt和pd等贵金属在催化其加氢反应时容易失活,因此,mo和w这种过渡金属作为加氢活性组分,对s元素不敏感,同时,具有很好的催化加氢精制的活性。通过引入少量的b,使催化剂布朗斯特酸量增强,提高加氢脱硫、脱氮活性;本发明加氢精制催化剂催化剂在硫组分存在条件下,稳定性佳,通过b元素的掺杂的mo-w沉积褶皱石墨包覆纳米球催化剂;通过制备一种褶皱石墨包覆氧化硅纳米球的载体结构,褶皱化的氧化石墨可以通过增大比表面积提高对mo和w金属的负载量,同时,增大了与原料油的反应面积,大大提高了精制效率,提高了对原料油的脱硫、脱氮活性,使得制得的成品油中s、n含量明显降低。

34、通过对nay型分子筛进行离子交换和乙酸改性,提高催化剂活性、稳定性、使晶胞常数保持最佳值;改变分子筛沸石表面积和晶胞大小以调节生成油中异构烷烃和烯烃之比;改变分子筛晶粒大小,提高对汽油的选择性同时改变分子筛晶体内表面的可接近性。

35、本发明加氢异构化催化剂为ni-v的磷化物沉积改性hy型分子筛催化剂;在合适的ni、v负载量时,可以保持很好的焦炭和干气的选择性,担载贵金属的催化剂虽然具有高的异构化选择性,但是催化剂的成本较高,而且长时间使用后金属纳米晶因发生聚集而使催化性能下降。以ni等非贵金属为金属位的催化剂尽管成本较低,但是加氢异构化反应的选择性低。因此,本发明制备了过渡金属磷化物ni-v的磷化物作为催化活性组分,具有较高的催化活性及良好的化学稳定性,耐受性好、催化活性高,且成本低。

36、本发明催化裂解催化剂为pt-ni金属沉积改性hy型分子筛催化剂活性组分与氧化铝基质材料的混合物制得的催化剂。选择pt、ni作为双金属催化剂活性金属,因为,进行到这一步时,油中几乎不含有s元素,对pt这种贵金属无明显的失活影响,同时,pt金属的引入明显提高了加氢活性,使用ni作为辅助过渡金属,降低了催化剂的制备成本,同时,也能对pt金属的催化具有协同增效的作用。本发明将催化剂活性组分与氧化铝基质材料混合,通过使用氧化铝为基质材料,可以一定程度提高制得的清洁汽油的辛烷值,提高燃烧性能。制得的该催化剂提高了催化剂一次转化能力,在较温和的条件下,有足够的催化裂解效率,同时,能够控制焦炭产率,对汽油辛烷值进行补偿。

37、本发明通过提供的催化裂化柴油加氢生产清洁汽油的方法,采用加氢精制、异构化、裂解反应,以催化裂化柴油为原料,生产高芳烃含量的优质清洁汽油,促进催化裂化柴油完全转化,产品质量优良,产品收率高,汽油馏分具有低的硫含量和烯烃含量,其中芳烃含量高,主要为单环芳烃,脱除了大部分多环芳烃,作为高辛烷值汽油产品,同时制备过程中,整体能耗低,降低了设备投资,显著提升催化裂化柴油价值,具有广泛的应用前景。

- 还没有人留言评论。精彩留言会获得点赞!