一种两步法催化裂解蒸馏除蜡工艺流程的制作方法

本发明涉及塑料加工工艺,具体为一种两步法催化裂解蒸馏除蜡工艺流程。

背景技术:

1、目前市场上大部分间歇裂解设备在裂解塑料时基本上都会出现高温油气在冷凝器中预冷液化后最终在储油罐中凝结成蜡质油的情况出现,常温下蜡状的油在储油罐中凝结后失去流动性后,无法进行转移工作,给下一步的处理和运输工作带来很大的困难。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本发明提供了一种两步法催化裂解蒸馏除蜡工艺流程,解决了间歇裂解设备在裂解塑料时基本上都会出现高温油气在冷凝器中预冷液化后最终在储油罐中凝结成蜡质油的情况出现,常温下蜡状的油在储油罐中凝结后失去流动性后,无法进行转移工作,给下一步的处理带来阻碍的问题。

3、(二)技术方案

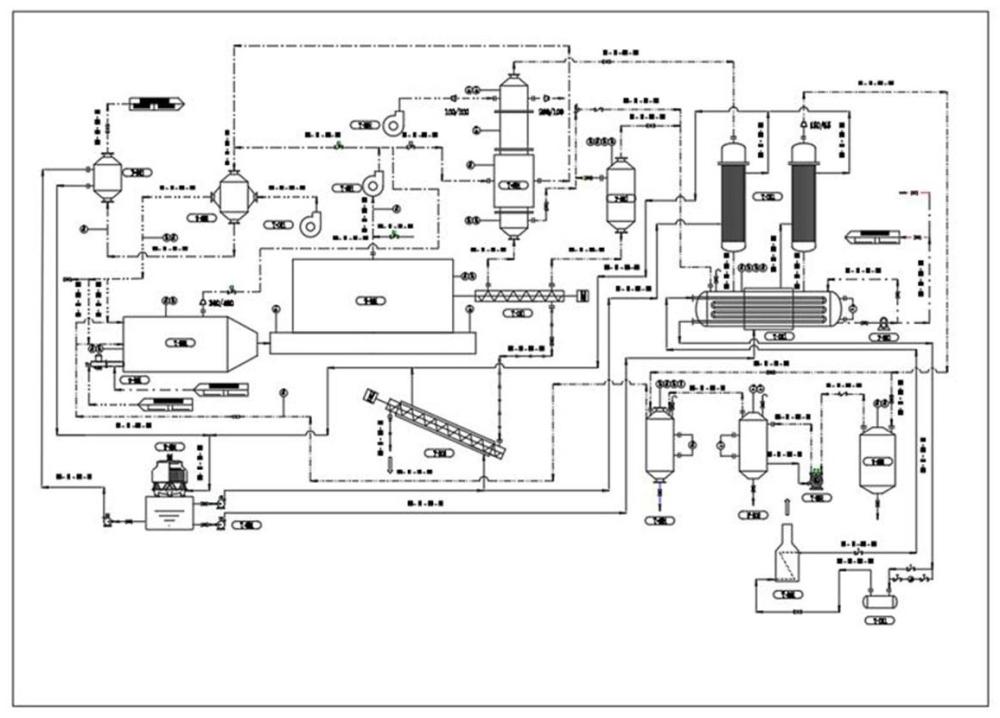

4、为实现上述目的,本发明提供如下技术方案:一种两步法催化裂解蒸馏除蜡工艺流程,包括以下步骤:

5、s1.首先将塑料等原料投入反应釜r-001内,关闭炉门后打开燃烧机u-001开始加热,随着原料的温度升高开始裂解;

6、s2.加热方式采用燃烧室f-001热风加热,材料经300-cs-pg-032烟气回用管路回到燃烧室外层和高温烟气在燃烧室尾部空间混合后重新用于反应釜加热,使反应釜受热更加均匀;

7、s3.当达到塑料等升温达到裂解温度时间,产生高温油气从反应釜内经首道出渣机m-001后到达催化塔t-001或汽包t-002(可以根据物料的结蜡情况来选择是采用直接催化工艺还是选择先收集蜡油,打开或者关闭对应催化塔或者汽包阀门即可)经过催化或缓冲后经200-cs-fg-200或200-cs-fg-009进而到达冷凝器e-001,经过冷凝液化后收集到储油罐tk-001内;

8、s4.不凝可燃气从储油罐内经冷凝器由65-cs-fg-011管路分两路,一路经65-cs-fg-012到达真空罐tk-003,经缓冲后经65-cs-fg-013管路到达真空泵p-003,经真空泵抽取后经65-cs-fg-014到达水汽分离罐t-004,(真空泵工作过程中自动抽取水汽分离罐内水经10-cs-cws-039管路循环),经65-cs-fg-015到达水封t-005,经水封进一步水洗后经50-cs-fg-016到达燃烧室火嘴燃烧为反应釜升温提供热源,此路称为负压管路,可以有效引导反应釜内的高温油气经冷凝器,另外一路不经过真空系统直接由65-cs-fg-033管路直接到达水封经水封进一步水洗后经50-cs-fg-016到达燃烧室火嘴燃烧为反应釜升温提供热源,此路为常压管路,油气需通过自身压力通过冷凝器,两路设计可以针对不同出油率的物料进行切换;

9、s5.不凝可燃气的配风系统,可燃气燃烧需要进行配风,鼓风机b-001吸取外部环境中的空气,经过125-cs-air-031管路到达空换热器e-002,经过换热后热空气经125-cs-air-032管路由32-cs-air-033和32-cs-air-034到达燃烧室火嘴为可燃气燃烧配风;

10、s6.催化塔的催化段在工作过程中需要加热,使催化剂保持活性,加热时采用炉膛加热产生的高温烟气,高温烟气从炉膛经300-cs-pg-001由高温引风机b-002输送到催化塔催化段保持催化剂的温度,从催化塔出后由300-cs-pg-004/005到达空换热器由300-cs-pg-006到空水换热器e-003最终经300-cs-pg-007管路到尾气处理系统,另外一路不经过催化塔高温烟气从炉膛经300-cs-pg-001由高温引风机b-002输送由300-cs-pg-003/005管路到达空换热器由300-cs-pg-006到空水换热器e-003最终经300-cs-pg-007管路到尾气处理系统;

11、s7.催化塔和汽包的泄压系统,当系统的压力过大时间需要进行自动紧急泄压,催化塔和汽包并联通过100-cs-fg-030管路通过自动泄压阀将气体压力释放到200-cs-fg-009管路中;

12、s8.出渣系统,当物料裂解完毕,主炉系统温度下降至80度以后就可以开始出渣,具体操作为切换反应釜旋转方向,炉渣通过反应釜内部抄板将物料输送到出渣机m-001中,经300-cs-ps-017管路到水冷出渣机m-002,经300-cs-ps-018管路最终排出炉外;

13、s9.储油罐的升温系统,当储油罐内油品常温状态凝结为蜡状失去流动性时采用油罐底部的加热盘管通入高温蒸汽,来使蜡油融化;进而恢复流动性,具体为通过蒸汽锅炉f-002产生高温的水蒸气,由40-cs-ls-038管路输送到储油罐内部盘管中,储油罐中蜡油预热开始融化,换热后的蒸汽通过疏水收集罐tk-002收集最终由40-cs-ls-037管路回到蒸汽锅炉中重新利用;

14、s10.系统循环水冷却系统,第一路空水换热器管路由泵p-001经50-cs-cws-027管路到达空水换热器e-003后由50-cs-cws-028/029管路回到冷却塔降温后最终回到水池,第二路由泵p-001经50-cs-cws-021到达tk-001储油罐水冷夹套中后经50-cs-cws-024后到达冷凝器e-001中经50-cs-cws-025/023/029管路回到冷却塔降温后最终回到水池,第三路由泵p-001经50-cs-cws-022分别到达水冷出渣机m-002和冷凝器e-001中经50-cs-cws-023/029管路回到冷却塔降温后最终回到水池;

15、s11.tk-001中裂解油经抽油泵p-002由50-cs-oil-035管路到达蒸馏釜r-002中;

16、s12.蒸馏釜原料装填完毕后关闭来料管路,开启燃烧机u-001开始对蒸馏釜加热,当达到原料温度在180度前蒸馏釜产生的高温油气经蒸馏塔r-003后由管路200-cs-fg-111/112到冷凝器e-001中,经过冷凝液化后的轻馏分经200-cs-fg-114/116被收集到储油罐tk-003中;当达到原料温度在高于260度后蒸馏釜产生的高温油气经蒸馏塔r-003后由管路200-cs-fg-111/113到冷凝器e-001中,经过冷凝液化后的重馏经200-cs-fg-115/117被收集到储油罐tk-003中;

17、s13.不凝可燃气体从储油罐中经65-cs-fg-118/119汇总到65-cs-fg-120分为两路,一路经65-cs-fg-122到达真空罐t-003缓冲后经65-cs-fg-123到达水汽分离罐t-004(真空泵p-001经管路50-cs-cws-128抽取水汽分离罐内水经50-cs-cws-129,到达真空泵头,为其前系统的部件提供负压)经65-cs-fg-124到达水封t-005,经过水封水洗后由50-cs-fg-127到达燃烧室火嘴燃烧为反应釜升温提供热源,此路称为负压管路,可以为蒸馏釜提供减压蒸馏需求;另外一路经65-cs-fg-121直接到达水封t-005,经过水封水洗后由50-cs-fg-127到达燃烧室火嘴燃烧为反应釜升温提供热源,此路称为常压管路;

18、s14.加热方式采用燃烧室f-001热风加热,燃烧室采用双层结构设计,内部为燃烧机提供的高温空气,外层为炉膛高温烟气回用空间高温烟气经高温风机b-002由300-cs-pg-102管路分为两路,一路经300-cs-pg-103管路回到燃烧室外层和高温空气在燃烧室尾部空间混合后重新用于反应釜加热,采用烟气回用的技术可以一定程度上节约燃料,并且可以使反应釜受热更加均匀,另外一路经300-cs-pg-102到达空换热器e-002,和空气换热后经300-cs-pg-106管路到达空水换热器e-003,最终经400-cs-pg-107管路到尾气处理系统;

19、s15.系统循环水冷却系统,第一路空水换热器管路由泵p-001经50-cs-cws-134管路到达空水换热器e-003后由50-cs-cws-135管路回到冷却塔降温后最终回到水池,第二路由泵p-001经50-cs-cws-131到达冷凝器e-001中经50-cs-cws-133管路回到冷却塔降温后最终回到水池,第三路由泵p-001经50-cs-cws-132冷凝器e-001中经50-cs-cws-133管路回到冷却塔降温后最终回到水池;

20、s16.尾气处理系统由300-cs-pg-007和300-cs-pg-107汇总后到达喷淋塔t-006经喷淋除尘后由管路400-ps-pg-202到达喷淋塔t-007二次喷淋除尘后由管路400-ps-pg-203到达活性炭箱t-008吸附除臭后经400-ps-pg-204由尾气风机b-002接力增压最终通过400-ps-pg-205到烟囱排放;

21、s17.燃油供应系统,燃油箱箱tk-004通过管路25-cs-oil-210和25-cs-heating-oil-212向裂解燃烧机u-001供应燃油;通过管路25-cs-oil-211和25-cs-heating-oil-213向蒸馏燃烧机u-001供应燃油;

22、s18.蒸馏储油罐tk-003,通过抽油泵p-002由管路50-cs-oil-130/209/216217分别向成品油罐tk-003内输送成品轻重油,作为最终存放,也可以作为燃烧机燃料为系统提供热源,至此两步法工艺结束。

23、优选的,在所述s2中,燃烧室采用双层结构设计,内部为燃烧机提供的高温空气,外层为炉膛高温烟气回用空间。

24、优选的,在所述s6中,所述催化塔顶部有风冷端由鼓风机b-001提供冷风,可以给催化塔顶部提供降温效果,使油气更充分的和催化剂接触,在s17中,燃油箱为双区设计,可以同时存放重油和柴油。

25、(三)有益效果

26、本发明提供了一种两步法催化裂解蒸馏除蜡工艺流程,具备以下有益效果:

27、(1)该两步法催化裂解蒸馏除蜡工艺流程,通过采用分步处理的办法将塑料及其他易结蜡原料裂解解决掉,并将蜡油进一步蒸馏提纯,解决了塑料及其他易结蜡原料裂解技术行业难题。

28、(2)该两步法催化裂解蒸馏除蜡工艺流程,通过烟气回用的技术可以一定程度上节约燃料,并且可以使反应釜受热更加均匀,避免反应釜局部受热产生物料结焦的风险,通过采用热空气进行配风可以一定程度上节约燃料,使系统效率更高,并通过催化塔顶部有风冷端由鼓风机b-001提供冷风,可以给催化塔顶部提供降温效果,使油气更充分的和催化剂接触,并经过催化塔和汽包并联通过100-cs-fg-030管路通过自动泄压阀将气体压力释放到200-cs-fg-009管路中。用来避免系统高压时间产生不必要的风险,增加整体流程的安全性。

- 还没有人留言评论。精彩留言会获得点赞!