生物质梯级热解-微波气化碳氢联产一体化装置与方法

本发明涉及生物质碳氢热解气化联产,尤其涉及一种生物质梯级热解-微波气化碳氢联产一体化装置与方法。

背景技术:

1、生物质资源包括农作物秸秆、畜牧业粪便、林业加工废弃物等,是世界第四大能源。生物质的合理利用可以促进低碳农业发展,缓解环境问题,带动产业升级,促进农民增收。生物质气化是原料在高温下与一定量的氧气、水蒸气或co2等反应,产生co和h2(合称合成气)以及少量生物油和生物炭的过程。但生物质气化在实际利用中仍存在诸多问题,主要有以下几点:氢气产率低,气化气品质差、产量低,焦油产率高,气化速率慢、能耗高等。微波加热有即时性,选择性,穿透性等诸多优点,微波能用于气化反应时氢产率高、处理效率高。

2、近年来,国内外围绕微波热解气化技术展开了一些研究。然而,微波气化存在诸多缺陷。专利201611065781.8公开一种生物质微波热解定向气化方法,该方法通过引入多种组分合成的强吸波性的催化剂进行微波热解和微波气化,但该方法产物单一,产品品质与附加值有待提高。专利201811618224.3公开一种生物质微波气化利用方法及系统,该方法通过将各级气相产物综合利用通过载氧体还原反应制备氢气,但同样微波反应器中都需要添加剂,反应产生固态产物与添加剂的分离带来挑战,因此产生多级固态残渣,且工艺复杂,能耗高,成本高昂。专利202110029378.4公开了一种生物质热解气化制氢联产生物炭的方法和系统,该方法除了前级高品位电能消耗高外,要维持重整500~800℃和燃烧反应器850~1000℃的反应温度,几乎会消耗全部固体炭产物,虽然在一定程度上改进了产品单一的问题,但装置复杂庞大,单元反应器多、体积大、总体经济性仍然需要提高。对于生物质微波热解气化技术现有的瓶颈问题,可总结为以下几点:(1)生物质原料能量密度低,分子极性差,不仅是热的不良吸收体,也是微波的不良吸收体,要达到微波反应条件,则需消耗大量高品位电能,如果加入添加剂改善物料吸波能力,则会带来固体产物分离难题,造成固体废渣产生;(2)工艺产品单一,附加值低;(3)装置庞大,设备多,效率低,微波馈口容易污染,常常需要停机维护;以上问题造成在工艺流程复杂、能耗成本高的条件下,生物质微波热解气化整体技术的经济性不足,造成难以大规模应用推广。因此,亟需开发一种成本低廉生物质联产高附加值碳氢产品的高效紧凑一体化装置技术。

技术实现思路

1、本发明目的在于针对现有技术的缺陷,提供一种生物质梯级热解-微波气化碳氢联产一体化装置与方法,该装置结构紧凑、效率高、能量梯级利用、产品产率品质高,可长时间连续运行。解决现有技术中装置庞大、成本高、产品单一,经济性差等问题。

2、为解决上述技术问题,本发明提供技术方案如下:

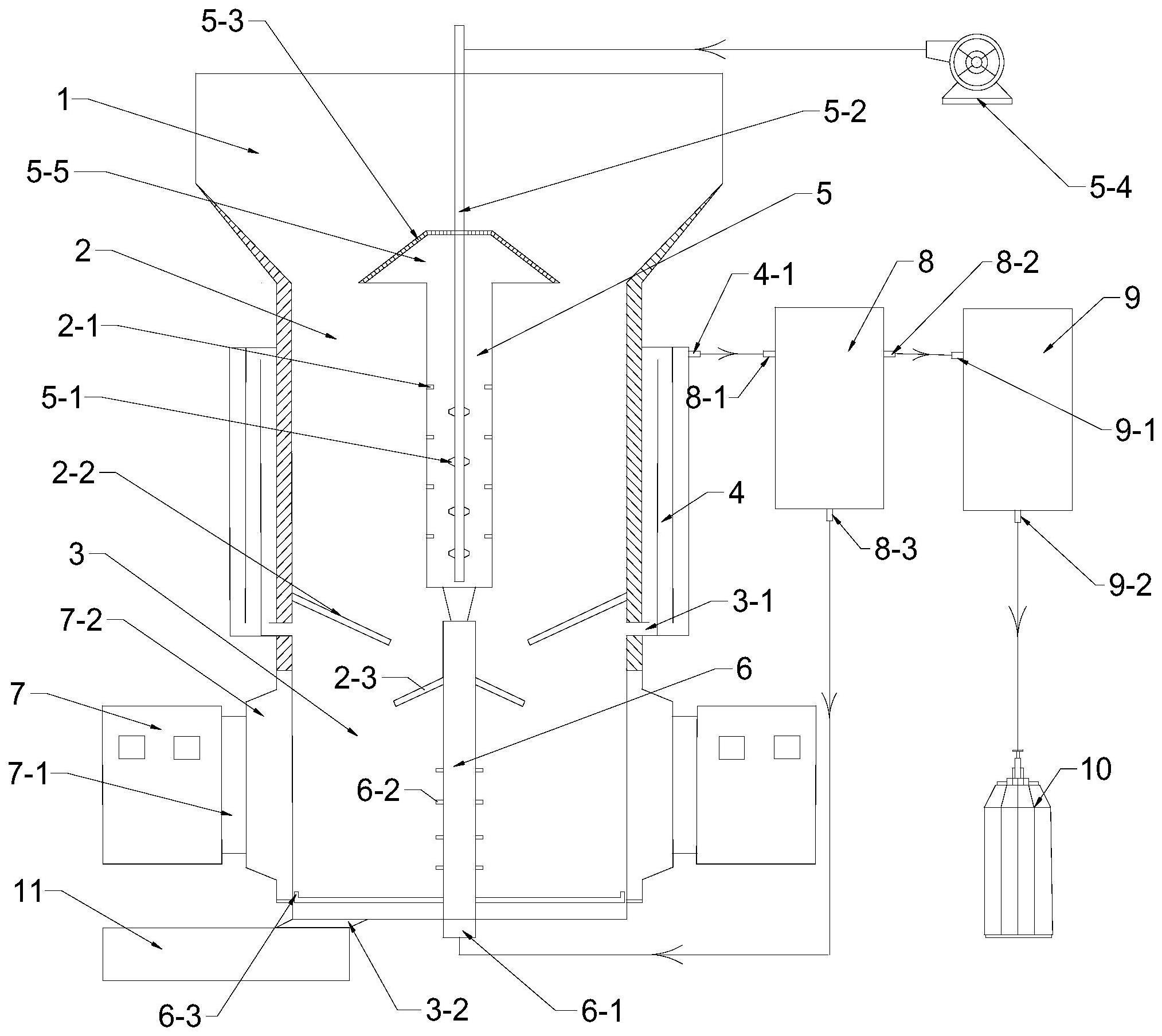

3、一种生物质梯级热解-微波气化碳氢联产一体化装置,其特征在于,包括一体化反应系统、内外径向供能系统、产物分离收集系统;

4、所述一体化反应系统包括自上而下依次连通的干燥腔、低温热解腔、微波气化腔,以及设置于低温热解腔外部的在线重整反应腔;所述干燥腔用于装填并干燥生物质原料;所述低温热解腔用于将生物质原料初步热解碳化并提升吸波能力;所述微波气化腔通过气相出口连接在线重整反应腔,用于将高吸波性的物料产生高品质气体产物和多孔碳产物;所述在线重整反应腔通过重整气出口与产物分离收集系统相连,用于将微波气化产生的气体产物在线催化重整;

5、所述内外径向供能系统包括于一体化反应系统内部中轴自上而下设置的燃烧供热腔和气化剂腔,以及设置在微波气化腔外部的环向直馈微波发生器;所述燃烧供热腔贯穿干燥腔与低温热解腔内部,上端设置的干燥尾气出口位于干燥腔与低温热解腔之间,用于热解气的燃烧尾气为热解反应及物料干燥供热,下端设置热解气出口与低温热解腔相连,鼓风机通过燃烧配风内管连接燃烧供热腔;所述气化剂腔设置于微波气化腔轴心,用于物料的气化反应,其上端通过气化剂出口连接微波气化腔,其底部设置有气化剂入口;所述环向直馈微波发生器用于向微波气化腔提供微波;

6、所述产物分离收集系统包括第一级气体分离装置、第二级纯化装置、储气瓶、碳材料收集箱;所述第一级气体分离装置用于接收和分离重整气产物并为气化反应提供气化剂,其上设置有重整气入口、粗氢气出口和气化剂出口,所述重整气入口连接重整气出口,所述粗氢气出口通过第二级纯化装置连接储气瓶,所述气化剂出口连接气化剂入口;所述碳材料收集箱连接所述微波气化腔底部的固体出口。

7、进一步的,所述干燥腔为上大下小的倒斗形结构,其上端与下端的内径比为2:1~3:1,干燥腔内壁的倾角α为30°~60°;所述燃烧供热腔上端为圆台结构,所述干燥尾气出口设置在圆台结构上,圆台结构的底径与低温热解腔内径比为1:2~2:3,圆台结构的上台面直径与底面直径比为1:2~1:3,圆台结构的上台面直径与圆台结构的高比为1:1~1:1.5,圆台结构的上台面直径与燃烧供热腔内径比为1:1;所述微波气化腔高度与低温热解腔高度比为2:3,所述线重整反应腔高度与低温热解腔高度比为4:5~1:1。

8、进一步的,所述低温热解腔和微波气化腔之间自上而下依次设置有第一级抑波隔板和第二级抑波隔板,所述第一级抑波隔板的一端连接在所述低温热解腔内壁底部,另一端向下倾斜,倾角β为20°~45°,所述二级抑波隔板的一端连接在气化剂腔外壁,另一端向下倾斜,倾角γ范围为β+15°,且与一级抑波隔板外端垂直距离为0~50mm,二级抑波隔板外端和微波气化腔外壁的间隔与微波气化腔内径比为3:4。

9、进一步的,所述热解气出口沿所述燃烧供热腔内壁周向对称设置4~6层,每层数量为2~4个,所述燃烧配风内管上设置有燃烧喷嘴,所述燃烧喷嘴位于两层热解气出口之间,燃烧喷嘴口径为40毫米。

10、进一步的,所述气化剂出口沿所述气化剂腔外壁周向对称设置4~6层,每层数量为2~4个。

11、进一步的,所述微波气化腔的外壁上设置有外周对馈馈口,所述环向直馈微波发生器通过回波抑制器连接在所述外周对馈馈口上,所述外周对馈馈口的底部设置有底部风幕出口,所述气化剂腔连接底部风幕出口。

12、一种生物质梯级热解-微波气化碳氢联产方法,利用权利要求1~6任一项所述生物质梯级热解-微波气化碳氢联产一体化装置,其特征在于,包括以下步骤:

13、s1:生物质原料进入干燥腔,通过干燥气出口加热干燥,然后进入低温热解腔进行低温初步热解及碳化,热解气产物通过热解气出口进入燃烧供热腔,剩余固体物料进入微波气化腔;

14、s2:物料在微波气化腔与气化剂进行气化反应,气体产物通过气相出口进入线重整反应腔进行在线催化重整后进入第一级气体分离装置,固体多孔碳材料产物通过固体出口进入碳材料收集箱隔绝空气冷却至60℃以下;

15、s3:步骤s1中的热解气在燃烧供热腔种进行配风燃烧,为低温热解腔供热,尾气通过干燥气出口排入干燥腔用于干燥,步骤s2中重整气经过第一级气体分离装置分离为粗氢气和气化剂,气化剂经过气化剂腔返回微波气化腔与物料充分接触进行微波气化反应,并通过底部风幕出口在外周对馈馈口表面形成风幕保护外周对馈馈口。

16、进一步的,步骤s1中低温热解腔热解反应温度t1范围为200~360℃,t1根据物料及供热条件进行调整;步骤s2中微波气化腔气化反应温度t2范围为600~1200℃;步骤s3燃烧供热腔中燃烧温度t3范围为900℃~1300℃,过量空气系数范围为1.2-1.5。

17、进一步的,步骤s2中所述气化剂为分离的二氧化碳或与少量其他气体的混合气体,通入形式为气态,气化剂与固体产物质量比为1:2~4:1。

18、进一步的,步骤s2中,线重整反应腔中放置具有催化焦油裂解的天然催化剂及合成负载催化剂,包括以γ-al2o3为载体、纳米氧化镍为活性组分的镍基合成负载催化剂,所述镍基合成负载催化剂以硝酸镍、γ-al2o3为原料,尿素为沉淀剂,经浸渍、烘干,400℃空气氛围下煅烧制得。

19、与现有技术相比,本发明的有益效果是:

20、(1)本发明中,生物质原料先在低温热解腔中进行快速低温热解,低反应温度和与热源的大温差实现的快加热速率可以有效脱除生物质中的含氧官能团,从而提升气化气品质;

21、(2)本发明中生物质在低温热解腔中完成初步快速热解炭化,其介电特性提高大幅提高,在微波梯级气化系统中具有更好的吸波能力;

22、(3)本发明低温热解腔采用热解气燃烧热的低品位热源供热,完成高能耗的生物质干燥及初步热解,减少了微波气化过程中高品位电能的输入;

23、(4)本发明微波梯级气化系统利用微波加热均匀快速、整体产热的优点,协同低温热解提高的原料吸波性,同时使用对馈设计,可以大幅缩短气化时间,同时微波能量密度高,更易达到反应能垒,促进产气产氢,还通过风幕设计有效保护馈口,提高设备运行可靠性,避免频繁停机清理维护;

24、(5)本发明通过多种功能的协同,提供了一种紧凑化、一体化、连续化的高效反应装置,在一个反应器中实现多种功能,极大地减少了设备体积和占地面积,降低了装备成本,提升了工艺地经济性,有利于技术大范围推广。

- 还没有人留言评论。精彩留言会获得点赞!