一种废机油及重油回收再处理工艺及其处理设备的制作方法

本发明涉及废机油、重油的回收处理,具体涉及一种废机油及重油回收再处理工艺及其处理设备。

背景技术:

1、润滑油是用在各种类型汽车、机械设备上以减少摩擦,保护机械及加工件的液体或半固 体润滑剂,主要起润滑、辅助冷却、防锈、清洁、密封和缓冲等作用。润滑油俗称机油,广泛用于汽车、船舶、各种工业设备及各种机械的传动部位。润滑油在使用过程中,因为氧化作用产生了许多氧化产物如梭酸、有机酸的盐类、沥青质、炭渣、油泥等。这些物质积聚在机油中,使机油的各项理化性质产生变化。另外在使用中夹带或泄漏的灰尘杂质以及水等也会降低油品的质量。其中,在达到油品规定的换油指标要求时,必须及时更换才能维护设备,达到长期安全运行的目的,这样一来便产生了大量的废机油。但是废机油直接丢弃还需要做无害化危废处理,大大增加了生产成本,而废机油经过回收处理仍然存在较高的利用价值。

2、废机油中含有的杂质主要有:水分、固体杂质(如灰尘、残炭、沥青质、磨损下来的金属屑)、轻组分(如混入的汽柴油、机油断链产物)、机油添加剂以及添加剂分解产物、部分变质组分(如机油分子断链生成的不饱和烃、氧化生成的醇类和酸类等)。润滑油的主要成分包括基础油(矿物质基础油、合成基础油和生物基础油)和添加剂(抗氧剂、清净分散剂、防锈剂、增粘剂、抗乳化剂、降凝剂、抗泡剂等)。基础油的生产方式包括原油提炼和废机油精炼再生。而现有技术的废机油、重油的处理工艺不够智能化,而对于废机油的前期过滤,絮凝,沉淀等预处理工序较为传统,而且在油液过滤预处理阶段,滤膜很容易堵塞导致油液回收处理效率下降,无法及时得到更换,造成脱掉部分杂质与水分的效果不佳。且油液组分中金属杂质筛选难、清理难,仍然存在大量微小金属残留,严重影响了后续的分离、分馏和精炼工序。进一步讲,现有技术采用絮凝剂和活化剂的处理时机和用量不恰当,脱水和除杂效果不佳,降低了废机油及重油的回收精炼质量,为此,我们需要一种废机油及重油回收再处理工艺及其处理设备。

技术实现思路

1、在为了解决上述存在的现有技术废机油及重油回收处理的缺点和不足之处,本发明提供一种结构设计合理、便捷更换预处理过滤膜提高过滤除杂效果、优化升级脱水除杂工序进而增强废机油液的回收处理效果、提高废机油及重油回收精炼质量的废机油及重油回收再处理工艺及其处理设备。

2、为了达到上述目的,本发明采用如下技术方案:

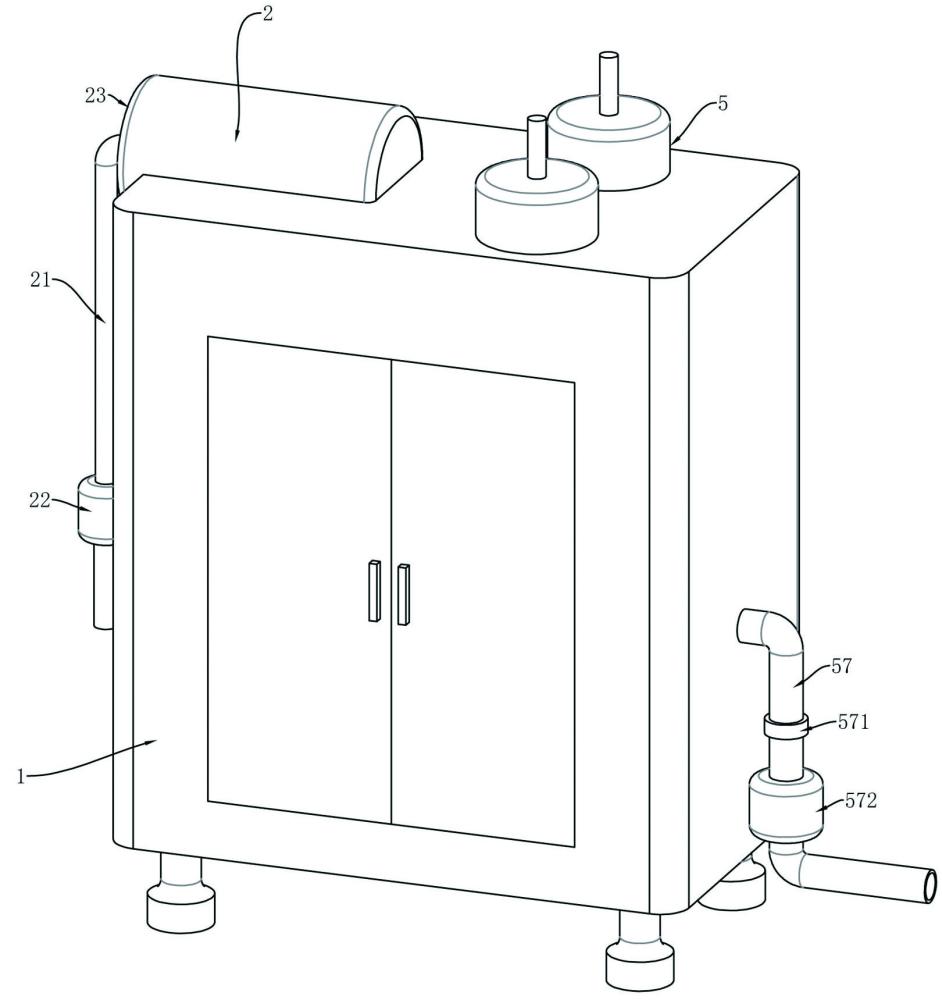

3、一种废机油及重油回收再处理设备,该处理设备包括基座、储油箱、过滤机构、脱水机构、搅拌机构;所述基座上下分布,所述储油箱设置于基座的上方,且所述储油箱的下方还设有称重传感器;

4、所述过滤机构包括骨架、格栅滤膜、触发开关、指示灯;所述骨架为环形且适配安装于所述储油箱内,所述格栅滤膜固定安装于骨架中心,且所述格栅滤膜的滤孔大小为5-10微米;所述骨架通过导向件在所述储油箱内左右移动,所述触发开关设置于储油箱内壁,并位于所述格栅滤膜右侧,所述指示灯设置于储油箱外侧,与触发开关电性连接,并使得当格栅滤膜堵塞到达预设程度时,骨架挤压触发开关并开启指示灯;

5、所述脱水机构包括脱水塔、油缸、第一气缸;所述脱水塔输入端连接进液管,输出端通过排液管通向所述油缸;所述油缸通过支架固定安装于基座,且内部设有活塞以及与活塞相连的驱动杆;所述第一气缸设置于基座并位于油缸下方,且第一气缸的输出轴与驱动杆相连;在所述排液管与油缸的连接处还设置有三通接头,且三通接头的另一端通过传输管连接所述搅拌机构,所述三通接头的端部还设有气动阀;;

6、所述搅拌机构包括药液箱、搅拌箱、搅拌件和清理结构;所述药液箱为两个,且分别盛装有絮凝剂和活性剂;所述药液箱下方也设有称重传感器,且药液箱还通过连接管通向搅拌箱,在所述连接管上还设有第三气动阀;所述搅拌箱设置于基座下部,所述搅拌件用于对脱水预处理后油液、絮凝剂和活性剂的混合物料进行搅拌;所述清理结构配置成当混合油液达到预设时间絮凝和净化后油液排出后,完成杂质的清理作业。

7、作为优选地技术方案:所述导向件为均匀分布的多组,且每组所述导向件还包括导向槽、导向柱和弹性件;所述导向槽开设于所述储油箱侧壁,所述导向柱设置于骨架,并使得所述导向柱与导向槽匹配安装;且所述触发开关设置于所述导向槽;所述弹性件采用压簧,且设置于导向槽内,并与导向柱连接。

8、进一步优选地技术方案:排液管的连接处设有第一气动阀,所述三通接头与所述传输管的连接处还设有第二气动阀,且第一气动阀与第二气动阀保持反向操作。

9、进一步优选地技术方案:所述搅拌箱一侧还连接有出液管,在所述出液管上还设有第四气动阀和油泵;且在所述出液管的输入端还设有聚偏氟乙烯滤膜,聚偏氟乙烯滤膜的滤孔大小为2-5微米。

10、进一步优选地技术方案:所述搅拌件包括搅拌电机、搅拌轴和搅拌叶片;所述搅拌电机设置于搅拌箱,所述搅拌轴左右分布地设置于搅拌箱内,且与搅拌电机相连;所述搅拌叶片设置于搅拌轴,在所述搅拌叶片上还设有电磁铁。

11、进一步优选地技术方案:所述搅拌箱下部还连接有集料管,集料管上设有第五气动阀和气力输送机。

12、进一步优选地技术方案:所述清理结构包括第二气缸、推板;所述第二气缸设置于搅拌箱底部,所述推板设置于第二气缸的端部。

13、进一步优选地技术方案:所述储油箱输入端通过输油管与外界废机油液连接,且在输油管上还设有齿轮泵。

14、进一步优选地技术方案:所述储油箱左右分布,且左端设有端盖,端盖与储油箱之间设有密封条。

15、一种废机油及重油回收再处理工艺,基于上述的处理设备实现,包括如下步骤:

16、s1:预处理过滤:将废机油原液通过齿轮泵输送至储油箱内备用,并通过称重传感器检测原液储油量;然后通过格栅滤膜进行预处理过滤,当格栅滤膜过滤的杂质达到预设量时,会带动骨架右移挤压触发开关,此时指示灯亮起,以提示工作人员更换滤膜;

17、s2:脱水处理:将步骤s1中的进过预处理过滤后的油液通过第一气缸加压输送至脱水塔内,完成脱水处理;其中蒸发脱水温度为80-100℃,时间为1-2小时;

18、s3:活化剂添加:将步骤s2中经过脱水处理后的油液定量输送至搅拌箱,并通过搅拌箱设置的冷却系统进行降温处理,保持油液温度为60-80℃;然后开启盛装有活性剂药液箱连接的第三气动阀,输送定量药液至搅拌箱内;保持搅拌电机转速2000-3000r/min,搅拌时间为10-15min;其中活性剂采用b450活性剂,并保持活性剂0.7-1%;

19、s4:絮凝剂添加:待步骤s3完成作业后,开启盛装有絮凝剂药液箱连接的第三气动阀,输送定量药液至搅拌箱内;保持搅拌电机转速1000-1500r/min,搅拌时间为15-30min;其中絮凝剂采用阳离子聚丙烯酰胺絮凝剂,并保持絮凝剂2-6%;

20、s5:絮凝沉淀:将步骤s4中经过絮凝搅拌后的混合油液,静置8-10小时;

21、s6:输油:将步骤s5分离后的油液通过油泵沿出液管输送至减压蒸馏工序,同时通过聚偏氟乙烯滤膜完成油液二次过滤和除杂;

22、s7:清除杂质:第二气缸带动推板,将搅拌箱内底部集聚的絮凝胶质、金属杂质集中推送至集料管,完成杂质的清理作业。

23、本发明相比于现有技术的优点是:该处理设备结构设计合理,通过定量输送废机油液至储油箱中作为中间媒介备用,并通过称重传感器实时检测油液存量,避免过长管路油液输送导致容易产生气泡的问题;并在此环节利用格栅滤膜进行预处理杂质的过滤,被阻挡的杂质会阻塞滤孔导致骨架不断右移,当骨架内格栅滤膜上的杂质集聚到一定量时,骨架右移挤压触发开关,触发开关传递信号给指示灯,提示工作人员及时进行更换,以免影响后续的油液处理效率和质量;

24、该处理设备进一步优化升级脱水除杂工序,预处理过滤后的油液进入脱水塔中进行脱水处理,进而降低油液含水的原始重量比,有利于提高后续的絮凝和活性剂处理;并在脱水后利用气缸和油缸作为传递和驱动媒介,避免油液残留,将脱水处理后的油液定量输送至搅拌箱内,然后再依次添加活性剂和絮凝剂,增强搅拌的絮凝分离效果,并在静置沉淀后将脱水除杂后的油液通过油泵传输至减压蒸馏工序,同步的利用电磁铁进行金属杂质的吸附,并在油液输送完毕后释放电磁铁上的金属杂质,进一步通过第二气缸、推板和气力输送机的配合下,完成杂质物料的集中处理,如此,大大提高了该处理设备的脱水除杂效果,智能化检测滤膜使用情况、自动化完成油液杂质的集中排出,进一步提高了废机油及重油的预处理效果,更具有实用性。

- 还没有人留言评论。精彩留言会获得点赞!