一种甲苯二异氰酸酯焦油的处理方法及其应用与流程

本发明属于甲苯二异氰酸酯焦油后处理,具体涉及一种甲苯二异氰酸酯焦油的处理方法及其应用。

背景技术:

1、聚氨酯目前作为一种新型材料,已在各行各业中得到了广泛的应用,其中异氰酸酯作为合成聚氨酯的主要原料,每年存在3-5%的市场需求增量。当前应用比较多的异氰酸酯主要包括mdi(二苯基甲烷二异氰酸酯),tdi(甲苯二异氰酸酯),hdi(六亚甲基二异氰酸酯)和ipdi等。当前聚氨酯制品消费最多的是聚氨酯硬泡、软泡、合成革浆料和涂料,甲苯二异氰酸酯作为制备海绵、涂料和固化剂的优选材料,全世界的产能在不断的增加。生产甲苯二异氰酸酯的主流工艺主要液相光气化法和气相光气化法,其中液相光气化法由于工艺简单,运行稳定性高,应用最多。由于在胺在光气化反应和后续精馏提纯的过程中仍存在副反应的发生,生成以脲类、缩二脲和碳化二亚胺为主的焦油残液。为提高甲苯二异氰酸酯的收率,需要对焦油残液进行二次干燥处理以回收全部的单体,最终得到固体焦油。同时在mdi和tdi等各类异氰酸酯生产过程中,尤其是前端原料硝基苯的生产工序中,会产生大量的硝化红水,由于红水中含有硝基酚和硝基酚铵等生物毒性的物质,难以进行生物降解,需要采用芬顿进行处理,造成废水处理成本的大幅度增加。

2、为解决焦油处理的问题,早期往往将其投海、掩埋和焚烧处理,对环境造成巨大的破坏,更不符合当今碳减排的环保要求。为了更加环保和有效的处理焦油残渣,实现资源化利用,目前已公开的专利中介绍了多种处理焦油残渣的方法。

3、专利cn102633651a提供了一种从tdi的焦油废渣中回收甲苯二胺的方法,将焦油残渣与催化剂和碱性水溶液一起制浆,并在高温和高压下进行水解反应回收甲苯二胺。

4、专利cn114247734a公开了一种处理固体残渣的方法,将甲苯二异氰酸酯制成浆状混合物然后送至焚烧炉进行燃烧处理。

5、上述公开的专利主要采用高温高压水解的方法处理tdi焦油残渣以回收有机物或者直接进行焚烧处理,不仅产品的收率较小,同时产生的三废量较大,处理成本较高,焚烧时还会产生大量有毒有害的尾气,不符合当下环境保护和碳减排的发展战略。

6、煤气化作为合成甲苯二异氰酸酯主要原料co和h2的重要来源,具有制造成本低,工艺技术成熟的特点,但是由于煤气化工艺的局限性和tdi固体焦油碳元素含量偏低,且含有大量的氮元素和氯元素,无法直接利用tdi固体焦油作为气化炉的原料,实现原煤的直接替换。

技术实现思路

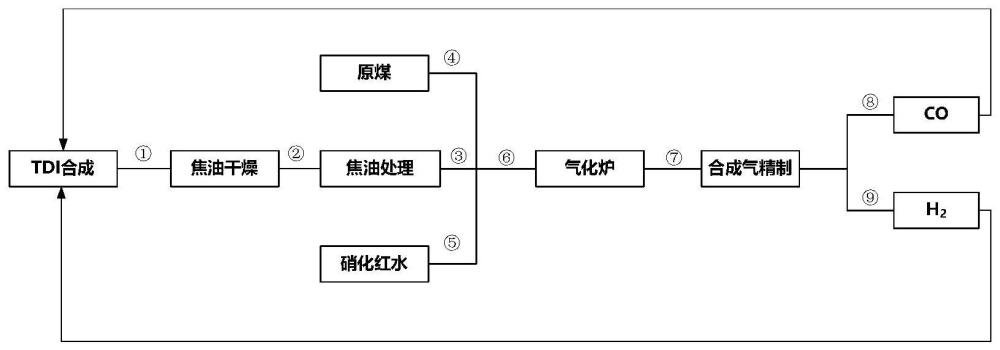

1、为解决现有技术中的不足,本发明的主要目是提供一种甲苯二异氰酸酯焦油的处理方法及在制备合成气中的应用,通过本方法可以将tdi生产过程中产生的固体焦油转化为气化炉的原料,与原煤及废水混合后制备成水煤浆在气化炉中反应制取co和h2,作为合成甲苯二异氰酸酯的原料进行重复利用,实现焦油的资源化利用及大幅度降低tdi的生产成本。

2、为实现上述发明目的,本发明采用以下技术方案:

3、一种甲苯二异氰酸酯焦油的处理方法,其特征在于:包括如下的步骤:

4、1)将tdi精馏过程产生的含tdi焦油的残液经聚合造粒形成固体焦油;

5、2)将固体焦油置于反应器中进行气提,经过过汽提可脱氨和脱氯,并使焦油炭化;

6、3)任选地,处理后的焦油通过破碎获得固体颗粒;

7、4)将步骤3)中获得固体颗粒与原煤按照比例掺混均匀后,再次进行破碎,得到含tdi焦油的煤粉,作为气化炉的原料。

8、本发明步骤1)中,所述含tdi焦油的残液为tdi精馏过程中焦油脱除塔塔釜重组分残液。

9、本发明的一些优选实施方式中,所述含tdi焦油的残液含有部分tdi单体,为提高tdi单体利用率,所述含tdi焦油的残液聚合时需回收tdi单体。

10、本发明所述的甲苯二异氰酸酯焦油的处理方法中,步骤1)中含tdi焦油的残液在250-300℃下聚合。

11、步骤1)中含tdi焦油的残液经过list单轴捏合机或其他固体式流化床等设备聚合造粒得到的固体焦油。

12、本发明所述的甲苯二异氰酸酯焦油的处理方法中,步骤1)得到的固体焦油中残留tdi含量低于1wt%,优选低于0.2-0.6wt%;步骤1)得到的固体焦油粒径范围500um-5000um,优选800-4000um。

13、本发明所述的甲苯二异氰酸酯焦油的处理方法中,步骤2)中将固体焦油转移至固定床反应器中,在高温下进行汽提,汽提的温度为400-600℃,优选450-500℃,在反应器中的停留时间为2-6h,优选4-5h;

14、本发明所述的甲苯二异氰酸酯焦油的处理方法中,步骤2)中采用氮气进行汽提,为保证汽提效果,优选将氮气先进行预热再通入反应器。

15、本发明所述的甲苯二异氰酸酯焦油的处理方法中,步骤2)中固定床反应器中汽提比为10-150nm3/t焦油,优选25-50nm3/t焦油;其中氮气中氧气的体积含量不高于0.1v/v%,优选不高于0.05v/v%;其中,汽提比是指在处理吨焦油所需通入的氮气用量。

16、本发明所述的甲苯二异氰酸酯焦油的处理方法中,氮气的纯度为99.9%以上

17、本发明所述的甲苯二异氰酸酯焦油的处理方法中,步骤2)经过炭化处理后的固体焦油中碳、氮、氯元素的质量含量如下:碳元素为79-92wt%,优选83-88wt%;氮元素为0.2-2wt%,优选0.5-1wt%;氯元素为0.02-1wt%,优选0.05-0.2wt%;

18、本发明所述的甲苯二异氰酸酯焦油的处理方法中,任选地,步骤3)通过粉碎机和/或造粒机对炭化后的固体焦油二次破碎得到固体颗粒,所述颗粒的平均粒径50-2000um,优选100-1000um;

19、本发明所述的甲苯二异氰酸酯焦油的处理方法中,步骤4)中焦油和原煤掺混的质量比例为1:5-1:15,优选1:6-1:10;

20、本发明所述的甲苯二异氰酸酯固体焦油的处理方法中,步骤4)经过棒磨机破碎,粉碎后得到的含tdi焦油煤粉的粒径10-500um,优选50-250um。

21、此外本发明还提供了上述含tdi焦油的煤粉在制备合成气中的应用,包括如下步骤:

22、a)含tdi焦油的煤粉与硝化红水混合进行湿法研磨,得到水煤浆;

23、b)将上述水煤浆送至气化炉中与纯氧发生反应制得粗合成气,粗合成气继续精制后获得co和h2,作为合成甲苯二异氰酸酯的原料进行重复利用。

24、本发明中,所述的硝化红水可以为粗硝基苯或粗二硝基甲苯碱洗工序中产生的废水,红水的ph范围为7-12,优选ph范围为8-10;其中游离氨含量为0.03-0.3%,优选0.05-0.15%;

25、在所述的应用中,通过调整硝化红水的加入比例,控制水煤浆浓度在55-70wt%,优选60-65wt%;

26、在所述的应用中,制备的水煤浆粘度(25℃)为300-1000mpa.s,优选400-800mpa.s;

27、在所述的应用中,用于处理含焦油水煤浆的气化炉可以为单喷嘴或多喷嘴等行业常见的炉型,为适应原料组成的变化,控制气化炉温度为1200-1400℃,优选1250-1350℃;气化炉的氧煤比为0.6-1.5,优选0.8-1.0,氧煤比是指原料纯氧和煤浆的体积流量比。

28、所述步骤b)中,合成压力为5-8.7mpag,优选6-6.5mpag(表压)。

29、受制于tdi焦油碳含量的偏低,tdi固体焦油直接和水制备出的水煤浆,不仅成浆性和流动性较差,难以在气化炉中有效气化,导致气化炉的合成气中co2浓度偏高,导致有效气(co+h2)的利用率偏低。同时tdi焦油中的大量氮元素会转化为氨气影响气化炉灰水的氨氮含量,氯元素在高温下与氢气反应生成hcl导致气化炉等设备和管线发生高温氯腐蚀。本发明通过对tdi固体焦油在高温惰性环境下进行脱氮和脱氯处理,可以实现焦油中碳、氢、氮、氧和氯元素比例的调整,大幅度降低氮元素和氯元素的比例,进而实现对上述问题的完美解决。同时本发明将硝化红水作为磨煤废水,废水中的硝基酚铵可作为添加剂可降低水煤浆的粘度,使煤浆保持较好的流动性,保证气化炉具有较好的雾化效果。

30、与现有的技术相比,本发明所具有的积极效果在于:

31、(1)本发明通过对tdi焦油进行处理,可以实现焦油元素组成的精准调整,碳元素可从65-69%提升至79-92%,氮元素从17-20%降至0.2-2%,氯元素从1.2-2.5%降至0.02-1%,进而可以将焦油替代部分原煤作为气化炉的原料,实现资源化利用,减少焦油的焚烧量;

32、(2)本发明将硝化红水作为磨煤水,与tdi焦油和原煤一起制备成水煤浆送至气化炉,解决了tdi焦油制备水煤浆的成浆性和流动性较差的问题;

33、(3)本发明将tdi固体焦油替代原煤在气化炉中进行反应得到co和h2,可作为原料得到重复利用,大幅度降低tdi的生产成本。

- 还没有人留言评论。精彩留言会获得点赞!