一种生物质烘干热解燃烧一体化的装置系统及方法与流程

本发明涉及生物质处理,尤其涉及一种生物质烘干热解燃烧一体化的装置系统及方法。

背景技术:

1、目前,生物质能源主要应用于发电、供热等领域。与化石能源相比,生物质能源价格较高,影响其大规模推广应用。

2、cn104927887a公开了一种生物质热解气化装置,所述生物质气化装置包括两个并排排列的立式锥体烘干炉,立式锥体烘干炉与进料绞龙装置和出料绞龙装置连接;所述气化炉包括筒体、导热管、挡板和导向板,气化炉位于保温室内,筒体内部设置两根相互交叉连通的导热管;气化炉另一端与出料输出装置连接;气化炉热解炭化过程中所产生的可燃性气体经气体输送管道和引风机吹入到燃烧室配氧燃烧;燃烧室产生的高温热气一路经管道输送到保温室,从保温室出来的余热经余热传送管道输送到两立式锥体烘干炉;从燃烧室出来的高温热气另一路经另一管道配风输送到其它需要热源的地方。所述装置热效率高,资源浪费少,节能环保。

3、cn106433715a公开了一种热解处理生物质的系统及方法。该系统包括烘干装置,具有生物质入口和烘干生物质出口;快速热解反应器,具有热解原料入口、热解油气出口和半焦出口,热解原料入口与烘干装置的烘干生物质出口相连;旋风分离器,具有热解油气入口和净油气出口,热解油气入口与快速热解反应器的热解油气出口相连;冷凝器,具有净油气入口、生物油出口和热解气出口,净油气入口与旋风分离器的净油气出口相连。所述的热解生物质的工艺简单,热解效率高,节能效果好。

4、cn113046104a公开了一种赤泥催化生物质红外热解的热解装置及热解方法,组成元件包括供气系统、热解反应系统、产物检测和回收系统,所述供气系统的气瓶、气体质量流量计、混合气体预热器以及蒸汽发生器通过导气管连接,热解反应系统的热解反应器周围是红外加热装置的管式红外加热元件,中心安装有带孔的石英板,产物检测与回收系统进行在线分析气体成分。能够实现生物质与热解过程中升温快,通过此装置以及基于此装置的热解方法,生物质与赤泥得到无害化处理,并且在催化热解的作用下获得高品质的焦油和热解气。

5、但上述的生物质热解装置系统集成化程度低,设备占地面积大,有待进一步改进。

技术实现思路

1、鉴于现有技术中存在的问题,本发明提供一种生物质烘干热解燃烧一体化的装置系统及方法,将生物质烘干装置、热解炭化装置和热解燃烧炉集成一体化,在同一装置系统中完成生物质的烘干、热解和燃烧,实现了生物质能源的高效利用和资源化;整个装置系统占地面积小,可连续运行,利用生物质燃烧产生的烟气为生物质烘干装置和热解炭化装置提供热源,有效提高了生物质的处理效率,节约了能源,降低了生物质处置成本。

2、为达此目的,本发明采用以下技术方案:

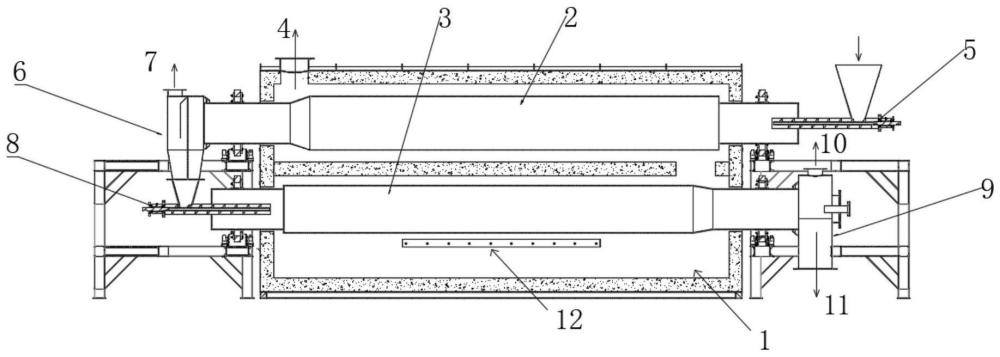

3、第一方面,本发明提供一种生物质烘干热解燃烧一体化的装置系统,所述装置系统包括热解燃烧炉、烘干装置和热解炭化装置;所述烘干装置和所述热解炭化装置从上至下依次设置在所述热解燃烧炉内。

4、本发明所述的生物质烘干热解燃烧一体化的装置系统将烘干装置和热解炭化装置设置于热解燃烧炉内,实现了生物质处理装置的一体化集成化,减少了整套系统的设备数量,便于操作调控,节约占地面积;热解燃烧炉产生的烟气可以为烘干装置和热解炭化装置提供热源,生物质处理成本大幅度降低。

5、优选地,所述烘干装置和热解炭化装置之间设置有隔板。

6、本发明所述隔板的作用是提高热解燃烧炉产生的烟气的利用率,所述隔板的一侧设置在热解燃烧炉的侧壁,另一侧与热解燃烧炉的侧壁之间的空隙要大于热解燃烧炉顶部烟气出口的直径,便于烟气在热解燃烧炉中向上流动。

7、优选地,所述热解燃烧炉的顶部设置有烟气出口。

8、本发明中生物质经过烘干、热解炭化和热解燃烧处理后产生的烟气经烟气出口进入烟气处理单元进行处理,该烟气的处理净化的成本远低于生物质焚烧工艺产生的烟气。

9、优选地,所述热解燃烧炉的下部还设置有配氧装置。

10、本发明所述配氧装置为热解燃烧炉提供氧气,实现热解气的充分燃烧。

11、优选地,所述烘干装置包括外热式烘干装置,包括第一内部物料腔体和第一外部加热腔体。

12、优选地,所述烘干装置的一侧设置有第一螺旋进料装置,另一侧设置有第一出料装置。

13、优选地,所述第一出料装置的顶部设置有第一热解气出口。

14、本发明所述第一热解气出口排出的热解气是生物质在烘干装置中产生的热解气,在烘干装置内也会发生一部分的生物质热解反应。

15、优选地,所述热解炭化装置包括外热式热解炭化装置,包括第二内部物料腔体和第二外部加热腔体。

16、优选地,所述热解炭化装置的一侧设置有第二螺旋进料装置,另一侧设置有第二出料装置。

17、优选地,所述第二螺旋进料装置与所述第一出料装置的底部相连。

18、优选地,所述第二出料装置的顶部设置有第二热解气出口,底部设置有生物炭出料口。

19、本发明产生的生物炭可作为污染物吸附材料或土壤改良剂,进行资源化利用,提高环保经济效益。

20、优选地,所述第一热解气出口和所述第二热解气出口均经过热解气输送管道与热解燃烧炉相连。

21、优选地,所述热解燃烧炉还与燃烧机相连。

22、优选地,所述燃烧机包括柴油燃烧机。

23、本发明所述燃烧机的主要作用是为热解燃烧炉启炉时提供热量,系统运行稳定运行后无需外加燃料,可以实现系统自热循环。但是,当进入烘干装置的生物质的热值较低时,也可以启动燃烧机为热解燃烧炉提供一部分热量,达到热解炭化装置所需的烟气温度的要求。

24、本发明对燃烧机的数量不进行详细限定,根据需要处理的生物质的质量和生物质的热值情况进行合理设置即可。

25、第二方面,本发明还提供一种生物质烘干热解燃烧一体化的方法,所述方法采用第一方面所述的生物质烘干热解燃烧一体化的装置系统进行;所述方法包括:

26、生物质进入烘干装置被烘干处理后,进入热解炭化装置进行热解处理,得到生物炭和第一热解气;所述热解气进入热解燃烧炉燃烧,产生的烟气向上流动,依次为热解炭化装置和烘干装置供热。

27、本发明所述的生物质烘干热解燃烧一体化的方法采用生物质烘干热解燃烧一体化的装置系统进行,清洁生产,全程封闭作业,自动化控制,操作简单,与其他非热化学处理技术如堆肥相比,具有处理速度快、处理周期短,设备处理量大的优势。而且减量化彻底,一次性减少生物质体积和总量90%以上。而且,生物质中有害物质无害化彻底、处理过程中无二次污染,可有效提高生物质处置的效率,实现节约能源消耗、降低处置成本的效果。热解燃烧炉产生的高温烟气可以为烘干装置和热解炭化装置提供热源,能量利用率高。生物质在所述生物质烘干热解燃烧一体化的装置系统进行处理,最大限度地抑制了二噁英的前驱物以及二噁英的生成,而且大量减少二氧化碳气体排放,无飞灰污染。

28、优选地,所述烘干处理的温度为150~250℃,例如可以是150℃、160℃、170℃、180℃、190℃、200℃或250℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

29、优选地,所述烘干处理产生第二热解气。

30、优选地,所述第二热解气包括一氧化碳、氢气和甲烷。

31、优选地所述热解处理的温度为400~500℃,例如可以是400℃、420℃、450℃、470℃、480℃、490℃或500℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

32、本发明所述热解处理的温度为400~500℃,可实现100%杀灭生物质原料中的各种有害病原菌,对于有机污染物更是比其它方法具有更强的消减能力。

33、优选地,所述热解处理的时间为40~60min,例如可以是40min、42min、45min、50min、55min、58min或60min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

34、优选地,所述第一热解气包括一氧化碳、氢气和甲烷。

35、本发明所述的第一热解气是热解处理产生的,第二热解气是烘干处理产生的,虽然二者的气体成分类似,但各气体成分的占比不同。

36、优选地,所述生物炭经生物炭出料口排出。

37、优选地,所述燃烧的温度为800~900℃,例如可以是800℃、810℃、830℃、850℃、880℃、890℃或900℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

38、优选地,所述烟气进入热解炭化装置的第二外部加热腔体时温度为700~800℃,例如可以是700℃、720℃、750℃、770℃、780℃、790℃或800℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

39、优选地,所述烟气进入烘干装置的第一外部加热腔体时的温度为300~400℃,例如可以是300℃、310℃、330℃、350℃、370℃、380℃或400℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

40、作为本发明优选的技术方案,所述方法包括:

41、生物质进入烘干装置进行温度为150~250℃的烘干处理后,产生第二热解气;进入热解炭化装置进行温度为400~500℃的热解处理40~60min,得到生物炭和第一热解气,所述生物炭经生物炭出料口排出;所述热解气进入热解燃烧炉进行温度为800~900℃的燃烧,产生的烟气向上流动,依次为热解炭化装置和烘干装置供热;所述烟气离开烘干装置后,经烟气出口进入烟气处理单元;

42、所述第一热解气包括一氧化碳、氢气和甲烷;所述第二热解气包括一氧化碳、氢气和甲烷。

43、与现有技术相比,本发明至少具有以下有益效果:

44、(1)本发明提供的一种生物质烘干热解燃烧一体化的装置系统一体化集成度高,占地面积小,减量化彻底,无害化彻底,污染物产生量低,应用前景广泛;

45、(2)本发明提供的一种生物质烘干热解燃烧一体化的方法与其他非热化学处理技术如堆肥相比,具有处理速度快、处理周期短,设备处理量大的优势;产生的生物炭可进行资源化利用。

- 还没有人留言评论。精彩留言会获得点赞!