一种基于焦耳热反应器的焦油催化裂解装置及产物处理方法

本发明属于生物质热解产物处理,具体涉及一种焦油催化裂解装置及产物处理方法。

背景技术:

1、公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

2、生物质热解是指将生物质在无氧或缺氧的条件下加热,使其中的有机组分在高温下分解,从而使小分子挥发分从固体中释放出来的过程。热解气中富含h2、co、ch4等可燃性气体,可用于制备合成气、甲醇等化工产品,提质后的热解气还可用作燃气轮机、内燃机和燃料电池的燃料。然而,生物质热解气中除了含有可燃气体组分外,还有焦油、颗粒物、酸性气体等杂质,而焦油在热解气中的浓度最高,最易造成燃气轮机、内燃机等设备的堵塞和腐蚀。为了提升热解气在不同设备中的适应性,必须进一步降低焦油在热解气中的含量,提高热解气的品质。

3、针对热解焦油脱除问题,催化裂解技术可将焦油转化为富氢可燃气体,实现能量的回收利用。但在实际应用过程中,焦油催化裂解的环境温度高达800℃及以上,传统加热采用外部热源间接加热,反应器能耗高、能量转化效率低、灵活性差,限制了焦油催化裂解技术的发展与应用。

技术实现思路

1、为了解决上述问题,本发明提供一种基于焦耳热反应器的焦油催化裂解装置及产物处理方法,旨在解决现有的焦油催化裂解装置能耗高、效率低、灵活性差的问题。本发明在焦耳热裂解反应器内设置筒型电热片,筒型电热片内外筒表面涂覆催化剂,筒型电热片作为热源直接加热催化剂和反应物,一步完成焦油的吸附和热解,处理效率高。同时,本发明经过多级处理收集生物炭、生物油和富氢可燃气三种产物,有助于实现生物质的高值化利用。

2、为了实现上述目的,本发明采用如下技术方案:

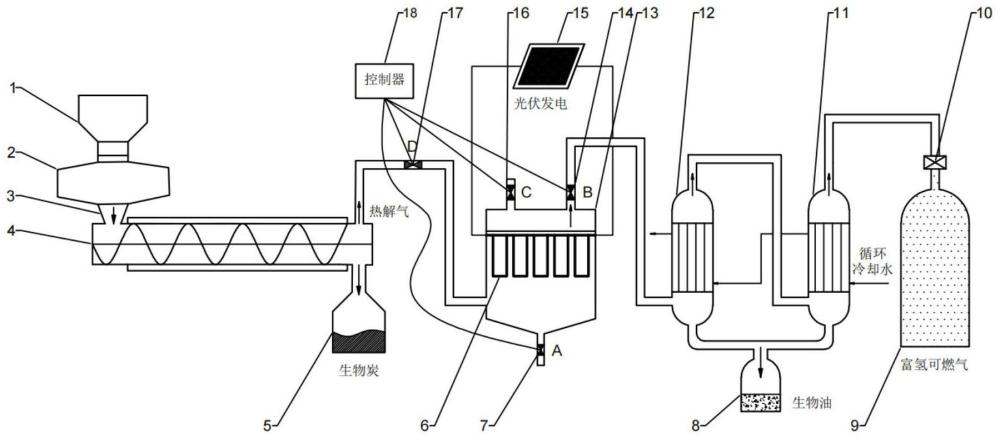

3、本发明的第一个方面,提供了一种基于焦耳热反应器的焦油催化裂解装置,包括:生物质热解系统、焦油催化裂解系统、生物油冷凝部和富氢可燃气收集系统;

4、所述焦油催化裂解系统包括:焦耳热裂解反应器和光伏发电装置,所述焦耳热裂解反应器的入口与所述生物质热解系统的热解气出口相连,所述焦耳热裂解反应器还与光伏发电装置连接;

5、所述的生物油冷凝部包括一级冷凝器、二级冷凝器和储油罐,所述一级冷凝器的入口与所述焦耳热裂解反应器的出口相连,所述一级冷凝器的出口与二级冷凝器的入口相连,所述二级冷凝器的出口富氢可燃气收集部相连。

6、在一些实施例方式中,所述焦耳热裂解反应器包括:筒型电热片、圆形孔板和裂解反应仓,所述裂解反应仓内设置有圆形孔板,所述圆形孔板上呈圆环状均匀排布有多个筒型电热片,所述筒型电热片的内外表面涂覆有催化剂,所述筒型电热片采用串联的方式进行电连接并与光伏发电装置电连接。电流通过焦耳热裂解反应器时,导电材料由于电阻的存在表面产生高温,且导电材料表面涂覆催化剂,可直接用于焦油等挥发分的催化裂解;光伏发电装置采用太阳能光伏板供电,与焦耳热裂解反应器相连,用于提供焦油催化裂解所需的电能。

7、在一些实施例方式中,催化剂选自无机盐催化剂、负载型金属催化剂或分子筛催化剂;

8、优选的,所述无机盐催化剂的盐为钠盐或钾盐;

9、优选的,所述负载型金属催化剂的金属为镍或铁;

10、优选的,所述分子筛催化剂的类型为zsm-5、β型或y型。

11、在一些实施例方式中,所述裂解反应仓分为反应区和储存区,位于圆形孔板以下的空间为反应区,位于圆形孔板以上的空间为储存区。所述的圆形孔板上安装有连接导线,使筒状电热片依次串联,导线两端与光伏发电装置连接;圆形孔板与筒状电热片连接处分布出气孔,用于将裂解后的热解气排出电热片。所述的裂解反应仓包括反应区和储存区,含焦油等挥发分的热解气在圆形孔板以下的反应区内催化裂解,反应完全后的热解气经圆形孔板上的出气孔进入上部的储存区。

12、在一些实施例方式中,所述生物质热解部包括:进料装置、热解器和储炭罐,所述进料装置、热解器和储炭罐依次相连。进料装置与热解器的入口相连,用于将破碎后的生物质送入热解器内热解;热解器的出口与储炭罐及热解气管道相连,热解后的固体产物生物炭进入储炭罐储存,含焦油等挥发分的热解气沿上升管道排出热解器。

13、在一些实施例方式中,所述一级冷凝器的冷凝管外部引入自二级冷凝器而来的循环冷却水,用于将裂解后残余的生物油重质组分和少量轻质组分冷凝;二级冷凝器出口连接富氢可燃气收集部,冷凝管外部引入循环冷却水,用于冷凝大部分生物油轻质组分;储油罐连接一、二级冷凝器,用于生物油的收集和储存以供后期处理利用。

14、在一些实施例方式中,所述的富氢可燃气收集部包括压缩机和储气罐,所述压缩机的进口与所述二级冷凝器的出口相连,所述压缩机的出口与储气罐的进口相连。压缩机用于将生物油冷凝部出口的富氢可燃气加压;储气罐入口处与压缩机相连,用于收集富氢可燃气。

15、在一些实施例方式中,所述焦耳热裂解反应器出入口处装有进气阀a、出气阀b和出气阀c,热解气管道内装有进气阀d。阀门的开闭由控制器控制。当裂解设备正常运行时,进气阀a关闭、d打开,出气阀b打开、c关闭。当裂解设备连续运行一定时间后,电热片表面存有积碳而影响运行,控制器控制进气阀a打开通入空气,进气阀d关闭,出气阀b关闭、c打开。由于电热片迅速升温,其表面的积碳在通入空气的瞬间被氧化,积碳清除后设备可继续投入使用。

16、本发明的第二个方面,提供了一种生物质热解焦油催化裂解产物处理方法,包括:

17、将生物质破碎后,在缺氧的条件下热解生成生物炭和含焦油的热解气;

18、将所述含焦油的热解气在焦耳热反应器内与催化剂接触,进行催化裂解反应,生成富含h2的可燃气体、小分子有机物和少量积碳,同时,利用光伏发电装置为焦耳热反应器提供能量;

19、将所述富含h2的可燃气体加压后,贮存。

20、本发明的第三个方面,提供了上述的装置在生物质利用中的应用。

21、本发明的有益效果

22、(1)本发明的催化裂解装置采用焦耳热反应器,电流通过时,筒型电热片由于自身电阻的存在直接被加热。该加热方式免去了传统加热方式中的对流和辐射传热过程,可将系统环境温度由传统加热方式的800℃及以上降低至50~400℃,而同时维持催化剂表面温度800~2000℃,大大提升了能量转化效率,降低能耗。

23、(2)本发明中筒型电热片表面可负载催化剂,由于焦油裂解反应在催化剂表面进行,电热片作为热源直接加热催化剂和反应物,一步完成焦油的吸附和热解,实现了催化剂与热源的整合,提升催化反应的速度,节约反应时间。

24、(3)本发明中电热片表面的升温速率和降温速率高达1000℃/s,远大于传统加热方式的温度变化率(0~100℃/min),大大减小了裂解装置的启停时间,一方面降低了催化裂解准备能耗,另一方面可实现装置启停的实时控制,有助于积碳的及时消除。

25、(4)本发明的装置采用分布式布置,如电热片采用光伏板供能,利用太阳能转化的电能提供催化裂解反应热,可实现能源的灵活高效利用。

26、(5)本发明的装置通过设置生物质热解部、焦油催化裂解部、生物油冷凝部和富氢可燃气收集部,经过多级处理收集生物炭、生物油和富氢可燃气三种产物,有助于实现生物质的高值化利用。

27、(6)本发明装置结构简单、操作方便、实用性强,易于推广。

- 还没有人留言评论。精彩留言会获得点赞!