一种催化裂化装置利用平衡剂开工的方法与流程

本发明涉及催化裂化装置开工,特别是涉及一种催化裂化装置利用平衡剂开工的方法。

背景技术:

1、催化裂化是炼油工业重要的二次加工装置,在提高轻质油收率,生产高辛烷值汽油,同时又多产燃烧油的重要手段,随着重油催化工艺的实现,其地位更加倍增。以常压蜡油为原料,经过裂解反应、异构化反应、芳构化反应、氢转移等反应转变为干气、液化气、汽油和燃烧油等产品的石油炼制过程。

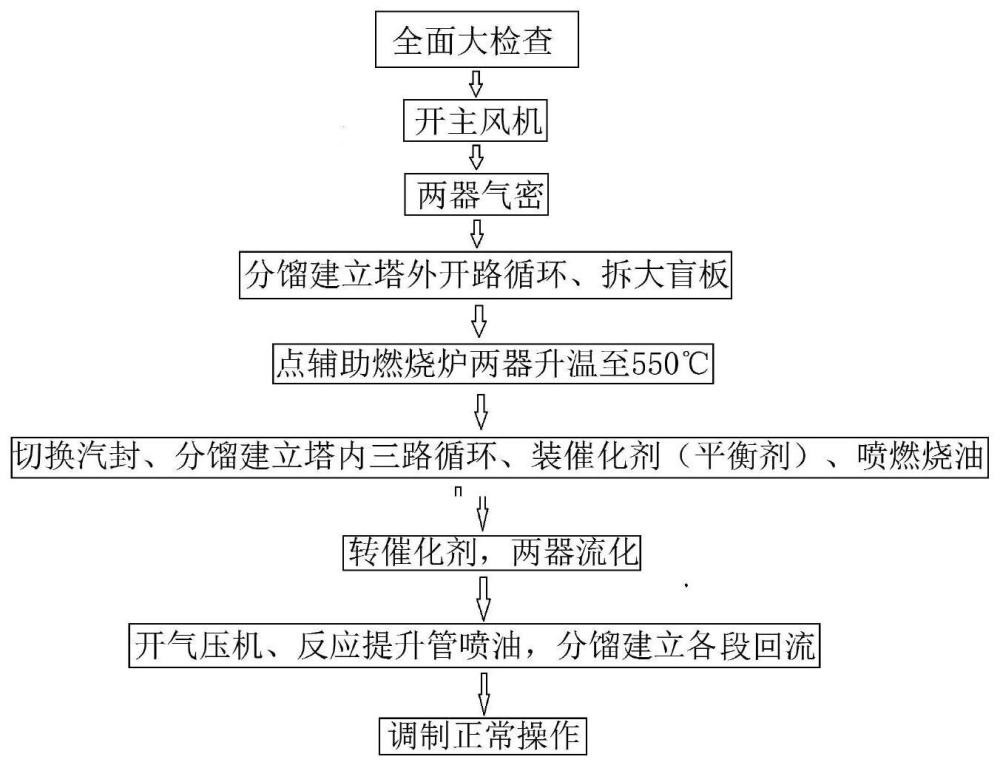

2、催化装置传统开工步骤为:全面大检查—开主风机—两器气密—点辅助燃烧炉两器升温至550℃、分馏建立塔外三路循环—两器建立汽封、装催化剂、喷燃烧油—转催化剂、两器流化—转单器流化、拆大盲板、切换汽封、分离建立塔内三路循环—反应喷油、开气压机—调整至正常操作。催化装置的传统开工方法存在开工时间长、放火炬油气损失大的问题。

3、因此,如何开发一种催化裂化装置利用平衡剂开工的方法,对传统反再系统的开工方案中升温、装转催化剂、汽风切换的步骤加以改进,使反再系统开工更加安全、平稳、快速且节能环保是本领域技术人员亟需解决的问题。

技术实现思路

1、有鉴于此,本发明提出了一种催化裂化装置利用平衡剂开工的方法,旨在解决催化装置的传统开工方法开工时间长、放火炬油气损失大且污染环境的技术问题。

2、为了实现上述目的,本发明采用如下技术方案:

3、本发明提供了一种催化裂化装置利用平衡剂开工的方法,包括以下步骤:

4、s1:两器气密;对催化裂化装置的再生器与反应器进行气密试验;

5、s2:冷拆盲板;在所述再生器升温前拆除油气大线至分馏塔盲板;

6、s3:点辅助燃烧室以升温两器;辅助燃烧室点炉升温,将热的空气介质加热至所述再生器与所述反应器需要的温度;

7、s4:赶空气;将热的气相流化介质注入所述再生器与所述反应器,以使所述再生器与所述反应器升温;将蒸汽通过提升蒸汽线注入反应器和分馏塔内,以将所述反应器和所述分馏塔内部空气排净;

8、s5:装平衡剂;关闭所述再生器与所述反应器之间再生催化剂输送管线和待生催化剂输送管线上的阀门,继续向所述再生器内通入热的气相流化介质,并将平衡剂装入所述再生器内,以使催化剂在再生器内处于流化状态;

9、s6:喷燃烧油;所述再生器密相温度升高到380℃以上,向所述再生器内喷入燃烧油;

10、s7:转催化剂、两器流化;打开所述再生催化剂输送管线上的阀门,将催化剂通过所述再生催化剂输送管线输送至所述反应器;所述反应器内的催化剂在水蒸气提升下进入沉降器中进行气固分离,分离出的催化剂进入到所述待生催化剂输送管线;打开所述待生催化剂输送管线上的阀门,使催化剂返回至所述再生器,建立催化剂在所述再生器和所述反应器之间的循环流化;

11、s8:给油浆蒸汽发生器充蒸汽,使催化原料升温以渡过脱水期;

12、s9:在气压机开机前,向分馏塔内注入氮气进行充压,以控制反应压力;

13、s10:向所述反应器内喷入烃油原料进行催化裂化反应并得到反应产物。

14、经由上述的技术方案可知,与现有技术相比,本发明公开提供的一种催化裂化装置利用平衡剂开工的方法,在再生器升温前拆除油气大线至分馏塔盲板,冷拆盲板可使开工时间相应缩短;反应系统与分馏系统工作交叉进行;进料后热紧工作可在白天进行。蜡油循环时间长,可以提前过脱水期,避免进料后油浆泵不上量。避开了燃料气储备和其他产燃料气装置首先开工的问题,提出了催化裂化装置在没有外供燃料气时在氮气环境下的开工方法,即用氧含量极低的氮气置换催化分馏系统,作为开机过程中控制气压机出口压力的灵活手段,彻底解决了以往开工富气浪费的问题;而且开工过程中如果分馏塔顶压力超低会造成沉降器催化剂跑入分馏塔,油浆固含量高,磨损油浆系统管线,严重时会读堵塞分馏塔底造成停工,本发明采用充氮气能够避免分馏塔压力超低引起恶性事故,安全性大大提高。另外,利用平衡剂开工做到变费为宝,无需人为降低新鲜剂活性;本发明的催化裂化装置开工方法可适用于不同的催化工艺和不同的催化裂化催化剂。

15、作为上述技术方案的进一步改进,在步骤s1中,所述反应器压力控制在0.18-0.25mpa,所述再生器压力控制在0.18-0.25mpa,再生器温度为主风温度120℃-150℃。

16、作为上述技术方案的进一步改进,步骤s2还包括:在拆除油气大线至分馏塔盲板前,分馏引原料油并建立塔外开路循环。

17、作为上述技术方案的进一步改进,步骤s3还包括:辅助燃烧室点炉升温前,分馏岗位关闭分馏塔的油气蝶阀、各侧线抽出阀、返塔阀、分馏塔顶油气空冷出口阀,使分馏塔内形成盲端,以限制介质流动,进而避免升温过程中热空气传入分馏塔;且油气大线放空阀不开。

18、作为上述技术方案的进一步改进,步骤s4还包括:在反应升温结束前,分馏岗位将所述塔外开路循环改为塔外闭路循环,以升温脱水;赶空气结束后,分馏岗位将塔外闭路循环改为塔内闭路循环,油浆蒸汽发生器引蒸汽闭路循环,升温脱水。

19、作为上述技术方案的进一步改进,在步骤s5中,加平衡剂的步骤为:通过调整输送风量尽快加平衡剂,保持密相温度不低于250℃;随加剂量逐渐增加至110t时,根据再生烟道跑剂情况及密相密度判断料腿是否密封住,如果再生烟道跑剂量很少且再生器密相密度保持稳定时,说明料腿已经封住,此时可适当放慢加剂的速度,将再生密相温度尽快提至370℃以上,并准备喷燃烧油;

20、作为上述技术方案的进一步改进,在步骤s6中,喷燃烧油的步骤为:再生密相温度大于370℃时,即可喷燃烧油,对开2个喷嘴,密切注意燃烧油喷嘴上测各点温度是否上升;如果在3min内温度不上升,则应立即停喷,将密相温度提至380℃时再喷,直至喷着,此时辅助燃烧室炉膛温度大于950℃,分布管下温度大于650℃;燃烧油喷着以后,辅助燃烧炉可维持原负荷,根据再生温度的情况尽快将再生器藏量装至150t,然后放慢加剂速度,逐渐将藏量加至210t;用燃烧油控制床温小于500℃,缓慢降低辅助燃烧炉的负荷,直至熄火;再生密相温度450℃以上时,过热蒸汽准备升压、升温;外取热汽包、内取热汽包升压完成后,维持压力3.5mpa,蒸汽合格以后,并入蒸汽管网。

21、作为上述技术方案的进一步改进,在步骤s7中,转催化剂、两器流化的具体步骤为:将再生器密相温度提至650℃,此时待生塞阀手动全关,打开提升管底部排凝阀,大量见汽后关闭;调整两器压力,再生器压力0.16mpa,沉降器压力0.13mpa;逐渐打开再生滑阀向沉降器转剂,转剂过程中根据提升管各点的温度上升情况改变转剂速度;当汽提段藏量达到30t时,逐渐打开待生塞阀,使催化剂回到再生器;循环正常后将汽提段藏量设定为40t,待生塞阀改自动控制;两器流化正常后,控制提升管出口温度大于480℃,床温大于600℃,进行两器流化试运,流化试运时间不超过24h。

22、作为上述技术方案的进一步改进,s8具体为:用本来产汽的油浆汽包,通过产汽线引外网蒸汽,通过定期排污线控制蒸汽流量,从而控制油浆汽包升温,以给原料油加热使其提前度过脱水期。

23、作为上述技术方案的进一步改进,步骤s9具体为:气压机启动时间选在反应系统喷油前1.5小时,且气压机开机前在分馏塔顶油气蝶阀前向分馏塔补充氮气充压。

- 还没有人留言评论。精彩留言会获得点赞!