一种外热式生物质热解装置的制作方法

本发明涉及可再生能源技术和生物质热解,尤其是涉及一种外热式生物质热解装置。

背景技术:

1、随着我国经济的发展、社会的进步,人民生活水平日益提高,特别是随着新农村建设,农村也开始大量燃用液化气、煤炭作为燃料,传统的生物质燃料,如农作物秸秆、糠渣、竹木屑、下脚料的使用越来越少。而我国生物质资源丰富、种类繁多,其中仅玉米、水稻、小麦等农作物秸秆资源产量就已8.3亿吨,约合4.4亿吨标准煤。但是,这些农林业废弃生物质密度小、占用空间大;直接焚烧则会造成资源浪费,又破坏生态环境。这些问题在沿海经济发达地区,尤显突出。

2、生物质热解炭化是高值化利用农林废弃物、农作物秸秆的方式,也是提高生物质废弃物附加值的有效途径之一。生物质热解炭化技术按加热方式的不同,主要分为内热式和外热式:(1)传统生物质热解炭化炉,多采用内热式方案,在炭化炉内,生物质原料先和空气发生燃烧反应,燃烧放热使剩余原料升温并开始热解炭化,这种热解炭化方式以燃烧部分原料为代价,获取热解炭化所需能量,从而使炭化炉内的热量温度达到平衡。内热式炭化技术换热效率高,高温直接与原料接触,炭化速度也更快,但是,内热式炭化工艺参数控制难度大,难以生产高品质、稳定的炭化料。(2)外热式炭化技术的工艺参数容易控制,便于对炭化料的质量进行设计;但是,外热式炭化技术需要通过炉壁表面上的热传导,因此产量偏低,不能实现大规模的生产。而且,相比于与其他外热式热解炭化技术,热解回转窑的结构简单、操作方便、原料受热相对均匀。但是,外热式热解回转窑的炉壁,即是导热壁,又是支撑壁。一方面,受机械强度的要求,炉壁不能制作的太薄,从而影响了导热性能;另一方面,热解回转窑的外壁面积有限,从而限制了对原料热解炭化的产量。

3、为解决上述问题,一方面,对内,重新设计外热式热解回转窑的结构,增加传热途径和增大导热面积;另一方面,对外,调控外热式热解回转窑的加热方式,增设多个加热点;该新型的外热式热解回转窑能有效的适应生物质热解特性和炭化料的品质要求,实现生物质废弃物的资源化、高值化利用。

技术实现思路

1、为解决上述问题,一方面,对内,重新设计外热式热解回转窑的结构,增加传热途径和增大导热面积;另一方面,对外,调控外热式热解回转窑的加热方式,增设多个加热点;该新型的外热式热解回转窑能有效的适应生物质热解特性和炭化料的品质要求,实现生物质废弃物的资源化、高值化利用。

2、本发明所解决的技术问题采用以下技术方案来实现:

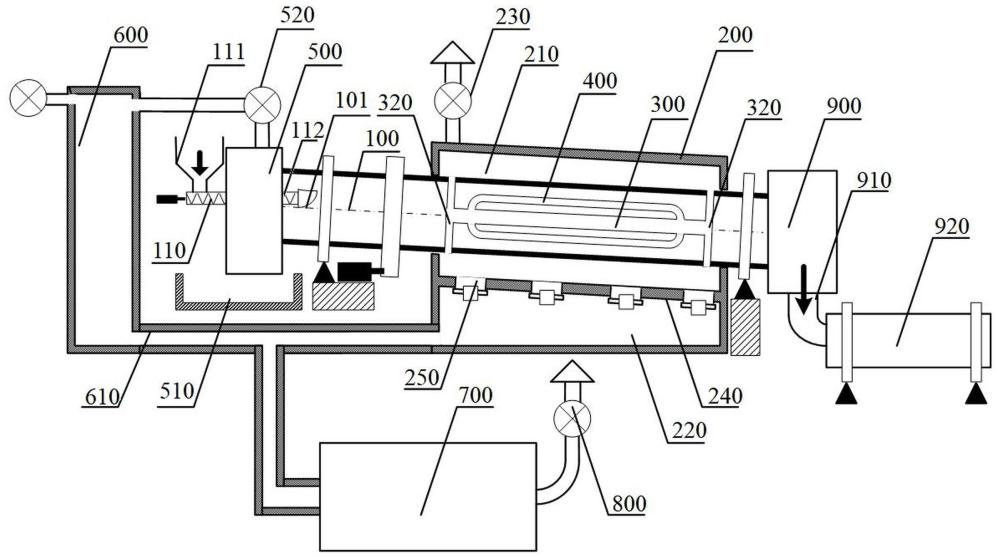

3、一种外热式生物质热解装置,包括:

4、回转窑,在所述回转窑的前端设有进料器,其末端设有炭柜;

5、炭化炉,置于所述回转窑的外侧,对所述回转窑进行外层加热;

6、中层加热组件,置于所述回转窑内,包括至少一根中心加热管,所述中心加热管的两端分别设有贯穿出所述回转窑并与所述炭化炉相连通的贯通管路;

7、内层加热组件,置于所述回转窑内,包括若干根与所述中心加热管相平行的辅助加热管,所述辅助加热管两端分别焊接于所述中心加热管上,并与所述中心加热管相贯通;

8、气柜,位于所述回转窑与进料器之间,并与所述回转窑内部连通,使热解气可以有效进入气柜;在所述气柜的顶端设有高温风机;

9、立炉,所述立炉的顶部通过管路与所述气柜的顶部相连接,所述高温风机抽取所述气柜内部的热解气送至所述立炉内燃烧,在所述立炉的底部设置有烟道;

10、余热锅炉,通过管路与所述立炉相连通,将所述立炉产生的高温烟气引入所述余热锅炉内;

11、引风机,位于所述余热锅炉出烟口一端,为烟气的流动提供动力,所述余热锅炉排出的烟气经环保设备达到排放标准后排放。

12、作为优选的技术方案,所述回转窑的加热方式包括外层加热方式、内层加热方式和中层加热方式三层的加热方式:

13、所述外层加热方式为利用所述炭化炉对所述回转窑的金属外壁进行加热,并导热到所述回转窑内,对其内部的生物质原料进行加热;

14、所述中层加热方式为通过与所述炭化炉相连通的所述中层加热组件,利用所述炭化炉的高温气体加热所述中心加热管,并导热到所述回转窑内,对其内部的生物质原料进行加热;

15、所述内层加热方式为通过与所述中层加热组件相连通的所述内层加热组件,通过所述辅助加热管对回转窑内的生物质原料进行加热。

16、作为优选的技术方案,所述辅助加热管置于所述回转窑金属外壁与中心加热管之间,且所述辅助加热管没入生物质原料中,在所述回转窑旋转下,所述辅助加热管将生物质原料进行扰动,以提高生物质原料受热的均匀性。

17、作为优选的技术方案,所述炭化炉包括上层碳化空间、以及下层碳化空间,所述回转窑置于所述上层碳化空间内,在所述上层碳化空间上部的出口处设有炭化风机;所述下层碳化空间的入口与所述立炉底部的烟道相连通。

18、作为优选的技术方案,在所述上层碳化空间和下层碳化空间之间设置有隔板,在所述隔板上设有1个或多个闸板阀,根据所述闸板阀的开度以调整所述回转窑对应位置的加热量。

19、作为优选的技术方案,所述进料器包括料斗、以及与所述料斗相连接且通过所述气柜伸入所述回转窑的进料端。

20、作为优选的技术方案,所述进料器的前端还设置有闭气装置;所述闭气装置可以保证原料进入所述回转窑,同时避免热解气通过所述进料器反向泄露。

21、作为优选的技术方案,所述热解气为生物质热解的气态产物。

22、作为优选的技术方案,所述在所述气柜底部设有焦油池,可以收集在所述气柜中冷凝的焦油。

23、作为优选的技术方案,所述烟道与所述炭化炉相连,将高温烟气引入所述炭化炉,提供热解所需热量。

24、作为优选的技术方案,所述炭柜底部还设置有出炭口,在所述出炭口连接有冷却装置,以对炭化料进行冷却并至常温后排出。

25、作为优选的技术方案,所述回转窑中的热解气与生物质原料逆流运动,即,所述热解气由出料端向进料端流动,所述生物质原料由进料端向出料端运动,所述热解气的运动方向与生物质原料的运动方向相逆,所述逆流运动过程中,所述生物质原料温度逐渐升高,生物质原料在进料端温度为常温,生物质原料在出料端温度升至400~600℃;所述逆流运动过程中,所述热解气温度逐渐降低,热解气在出料端的温度400~600℃,热解气在进料端温度降至80~200℃;

26、作为优选的技术方案,所述热解气从所述立炉顶部顶部的切线方向进入,经过燃烧后的所述高温烟气形成螺旋状并由顶部向底部运动,所述热解气的温度为80~200℃;所述高温烟气的温度为800~1200℃。

27、本发明具有的有益效果是:(1)本发明中重新设计外热式热解回转窑的内部结构,通过三层加热结构来增加传热途径和增大导热面积,能有效提高外热式热解设备的产能。

28、(2)本发明中设计了双层结构的炭化炉,通过上层与下层之间设置的抽板或闸板阀,来调整所述回转窑的加热方式和加热量,能有效的适应生物质热解特性和炭化料的品质要求。

29、(3)通过中层加热组件和内层加热组件的应用,实现炉内的多点加热,从而达到精确控温的目的,同时,实现节约能源,余热充分进行回收利用。

- 还没有人留言评论。精彩留言会获得点赞!