一种镁冶炼用低阶煤的圆型内热式直立炭化炉的制作方法

1.本实用新型涉及煤料焦化加工领域,应用于炼焦、金属镁冶炼、煤炭、钢铁行业的煤料焦化处理;尤其涉及一种镁冶炼用低阶煤的圆型内热式直立炭化炉。

背景技术:

2.目前圆铁炉装备水平和自动化水平低、环保设施不完善、缺少vocs收集和治理等问题。现行政策下,大型冶炼项目新建只能选择兰炭炉,导致煤炭消耗和污染物产生量比圆铁炉增加40%,不利于炼焦、金属镁冶炼、煤炭、钢铁行业的绿色低碳发展。

3.在专利cn88200174u公开了一种平顶炼焦炉。提及了将各热解区独立运行,炉煤气全部用于再热。这种做法无疑是将可回用资源二次浪费。炭化室燃料过剩,各通道温度极高,对建设材料提出很高要求,并且容易发生爆炸风险。专利cn101724416b提供了一种阶梯式炭化炉,选用6-20mm粒径原料煤,优势在于原料价格低,货源多。缺点在于此类炭化炉属于半开放式,热源容易流失导致热解程度低,并需要50%产出煤气需要回用到炭化室继续参与热解,无法适应镁冶炼行业需要的大量煤气。同样由于煤气回用二次参与燃烧导致氮气含量非常高(40-50%),无法保证煤气品质。专利cn101691493b同样需要一半自产煤气返回。

4.鉴于此,为克服以上技术问题设计镁冶炼用低阶煤圆型内热式直立炭化炉。操作简单、投资低,所产煤气100%作为燃料气输出,热解炭化过程中采用富氧作为气化剂,配合干馏束带增加烟气与煤粉的接触面积,同条件下,单位煤料产生的煤气量更大。voc及部分剩余氨水均考虑原位削减,生产全流程的污染物排放总量、耗煤总量明显减少,节能减排效果和经济效益凸显,最大幅度实现工艺升级。

技术实现要素:

5.本实用新型的目的是提供一种镁冶炼用低阶煤的圆型内热式直立炭化炉,采用富氧作为气化剂,改善炭化程度,提升煤气品质,并且利用炉体热量对系统产生的voc及剩余氨水进行预处理,减轻后续处理负担,节约能源。

6.为实现上述目的,本实用新型采用以下技术方案实现:

7.一种镁冶炼用低阶煤的圆型内热式直立炭化炉,包括进料系统、炭化炉主体、熄焦室,进料系统设置在炭化炉主体的上端,熄焦室设置在炭化炉主体的下端,所述炭化炉主体包括干燥预热室、中温干馏腔、高温干馏腔、热解炭化室,所述干燥预热室、中温干馏腔、高温干馏腔和热解炭化室从上至下依次设置,在所述高温干馏腔设有干馏腔束带,所述干馏腔束带为纵向设置在高温干馏腔内的若干条板带,若干条板带横向均匀分布,将高温干馏腔分隔成若干条带状通道;在所述中温干馏腔和高温干馏腔内还设置有voc热解管,所述voc热解管的入口向炉体外部连接voc缓存罐,voc热解管的出口向炉体外部连接voc处理系统;在所述熄焦室内设有剩余氨水预热盘管。

8.所述进料系统包括给料仓、中间料仓,给料仓向中间料仓给料,中间料仓向炭化炉

主体给料。

9.在所述干燥预热室中、炉体进料口的下方有倾斜设置的进料挡板。

10.所述热解炭化室中有富氧分配器,所述富氧分配器纵向设置在热解炭化室中,富氧分配器上端的富氧进气口向炉体外部连接氧气富集系统,所述富氧分配器侧壁上均布有布气孔。

11.与现有的技术相比,本实用新型的有益效果是:

12.1、本实用新型在炭化炉炉体入口底部设置斜置进料挡板,可以对下落的煤料起到缓冲的作用,减缓下了速度,能够延长煤料在干燥预热室停留的时间,同时减缓煤料对干馏腔束带的冲击。

13.2、干馏腔束带将烟气上升通道和煤粉下降通道分隔成若干个带状通道,使得烟气与煤粉的接触面积得以增大。

14.3、采用富氧作为气化剂,改善炭化程度,提升煤气品质。

15.4、在高温干馏段对系统产生的高浓voc进行间接换热热解,减轻voc后续处理负担。

16.5、在熄焦室底部设置剩余氨水预热浓缩盘管,利用熄焦室热量对剩余氨水进行预热,减少剩余氨水后续处理用水量。

附图说明

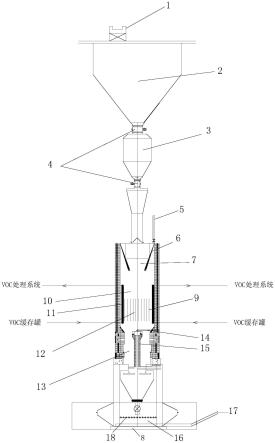

17.图1为本实用新型系统的工艺简图。

18.图2为煤气富集腔与干馏腔束带的结构示意图。

19.图3为图2的侧视图。

20.图4为熄焦室中剩余氨水预热管布置示意图。

21.图5为氧气富系统工艺流程图。

22.图6为煤气净化系统工艺流程图。

23.图中:1-起重装置、2-给料仓、3-中间料仓、4-平板阀、5-煤气收集管、6-进料挡板、7-干燥预热室、8-剩余氨水预热盘管、9-干馏腔束带、10-中温干馏腔、11-voc热解管、12-高温干馏腔、13-热解炭化室、14-富氧进气口、15-布气孔、16-熄焦室、17-出料口、18-氨水雾化器。

具体实施方式

24.下面结合附图对本实用新型的具体实施方式作进一步说明。

25.见图1-图6,一种镁冶炼用低阶煤的圆型内热式直立炭化炉,包括进料系统、炭化炉主体、熄焦室16,进料系统设置在炭化炉主体的上端,熄焦室16设置在炭化炉主体的下端,炭化炉主体包括干燥预热室7、中温干馏腔10、高温干馏腔12、热解炭化室13,干燥预热室7、中温干馏腔10、高温干馏腔12和热解炭化室13从上至下依次设置,在所述高温干馏腔12设有干馏腔束带9,所述干馏腔束带9为纵向设置在高温干馏腔12内的若干条板带,若干条板带横向均匀分布,将高温干馏腔12分隔成若干条带状通道;在所述中温干馏腔10和高温干馏腔12内还设置有voc热解管11,所述voc热解管11的入口向炉体外部连接voc缓存罐,voc热解管12的出口向炉体外部连接voc处理系统;在所述熄焦室16内设有剩余氨水预热盘

管8。

26.进料系统包括给料仓2、中间料仓3,给料仓2向中间料仓3给料,中间料仓3向炭化炉主体给料。

27.在干燥预热室7中、炉体进料口的下方有倾斜设置的进料挡板6。该进料挡板6对下落的煤料起到缓冲作用,一是可以延长煤料在干燥预热室停留的时间,二是可以降低煤料下落速度减轻对下方干馏腔束带9冲击。

28.热解炭化室13中有富氧分配器,富氧分配器纵向设置在热解炭化室13中,富氧分配器上端的富氧进气口14向炉体外部连接氧气富集系统,富氧分配器侧壁上均布有布气孔15。

29.见图5,氧气富集系统包括干燥机、空气压缩机、储气罐、过滤器,过滤器内布置有氮气富集筛。本实用新型氧气富集系统过滤器中使用的氮气富集筛能够吸附空气中的氮气,降低气体中氮气比例,提高氧气浓度。该氮气富集筛在1.5~10mpa的高压条件下吸附氮气,在常压下解吸氮气,可以重复在利用。

30.氮气富集筛的制备方法如下:

31.将0.1mmolce(no3)3·

6h2o和0.2mmolc12h

10

feo4溶解在丙酮中,在室温下搅拌10-90min,然后倒入特氟龙反应器中,在140-220℃下反应12-18h;反应完成后,用丙酮和蒸馏水交替洗涤3次,然后在80℃下干燥过夜12-18h;将合成产物倒入坩埚中,管式炉通入氩气保持300℃煅烧1-5h,然后冷却至室温以获得前驱体;将前驱体与1000-2000目粉煤灰等比例混合后加入质量浓度为30%的液碱浸没,充分搅拌并研磨(前驱体在煅烧中会聚合成小颗粒,需要经过研磨才会被液碱充分浸润,研磨至1000-2000目),将混合物放入坩埚中,管式炉通氮气保持550-850℃完成熔融过程,冷却至室温后超声处理2小时,放入特氟龙反应釜80℃水热处理12小时,用去离子水彻底洗涤,直到上清液的ph值达到《10,随后在90℃下干燥12h,选取20-80目以上分子筛。

32.本实用新型中:给料系统、干燥预热室、中温干馏腔、高温干馏腔、热解炭化室、熄焦室为炼焦炉主系统,自上而下直立相连。氧气富集筛、煤气净化系统、剩余氨水预热盘管和voc热解管为炼焦炉辅助系统。

33.中温干馏腔10在高温干馏腔12和干燥预热室7之间,中温干馏腔10的温度保持在450-650℃,主要是煤料软化,初步分解为粗煤气。高温干馏腔12在中温干馏腔10及热解炭化室13之间,高温干馏腔12的温度保持在650-1000℃,完成干馏。

34.高温干馏腔的内部束带结构,可以增大高温烟气与煤料的接触面积。

35.本实用新型在炉体内中温干馏腔10和高温干馏腔12部分设置了voc热解管11,该voc热解管11围绕炉体内部圆周方向均匀阵列排布,直接与高温煤料接触。voc热解管11为内微负压,流速保持1.6-3.3m/s。voc热解管11上部有出口,接voc后续净化系统,下部有入口连接外部voc储罐,系统产生的voc经voc储罐进入voc热解管11进行预热处理;本实用新型的voc热解管11主要是利用高温干馏腔内部热量对voc处理系统的voc进行预热,在高温干馏腔的温度下,voc热解管11内voc可以进行预热分解,在该预热过程中能够达到初步降低毒性、减小浓度的目的,减轻后续voc净化系统处理负荷。

36.热解炭化室13温度保持在900-1280℃,进一步缩聚,释放氢气。以浓度为26-35%的富氧作为气化剂在热解炭化室12内部燃烧。

37.见图6,由煤气收集管5收集的煤气进入煤气净化系统,煤气净化系统由集气管、除尘器、冷却器、焦油分离器、除水过滤器、氮气富集筛组成。氮气富集筛置于除水过滤器内部,起到吸附煤气中的氮气的作用,初步提升煤气浓度。净化后的煤气系统氮气含量为8-25%,单位煤气热值大于等于3200kcal/nm3。

38.本实用新型的熄焦室为封闭的独立系统,热解炭化室12的焦炭通过下端的出料口进入熄焦室16,熄焦室16中有传送皮带,传送皮带上方有氨水雾化器18,焦炭落入传送皮带经氨水熄焦后从出料口17送出。在熄焦室16的底部设有剩余氨水预热盘管8。剩余氨水进水温度5-20℃,与熄焦室16换热后出水温度为25-40℃。经换热后的剩余氨水后期处理方式无论是生化法、焚烧法、物理法,都会提高处理效率,节约能源。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1