用于气化装置的连续排渣系统

本技术涉及一种用于气化装置的连续排渣系统。

背景技术:

1、煤炭气化过程是以氧气(空气、富氧或工业纯氧)、水蒸气作为气化剂,通过化学反应将煤或煤焦中的可燃部分转化为合成气/可燃性气体的工艺过程。气流床气化技术因其良好的技术指标、高处理负荷和环境有好等特点,成为当今煤炭气化的主流技术。气流床气化工艺特点是高温,即利用纯氧/氧化剂与煤发生部分氧化反应,使得煤中的大部分可燃物在合成气/可燃气;煤质灰分(主要为氧化物、无机盐类等)在高温下以液态熔渣的形式流出气化室,进入激冷室或沉渣池。冷却后的熔渣以玻璃体或固态渣的形式沉积在激冷室或沉渣池底部,通过锁斗采用压力交变的方式排出气化炉。

2、现有锁斗压力交变排渣装置中,因布置锁斗、切断阀等装置,占用大量空间(约25m),使得气化框架很高,工业中锁斗用于收集渣,等渣收集满或一定量后,关闭入口阀,然后进行泄压,打开出口阀,实现排渣。

技术实现思路

1、为了克服现有技术气化框架高、排渣过程易堵塞、且无法实现连续排渣的缺陷,而提供了用于气化装置的连续排渣系统。本实用新型的连续排渣系统可实现连续排渣,且具有较高的安全性、并可降低系统的框架高度、降低投资,提升可靠性;且通过抗磨损性较好的减压器的设计,可防止固体渣在管道中的堵塞,可提高装置的使用寿命。

2、本实用新型是通过下述技术方案来解决上述技术问题:

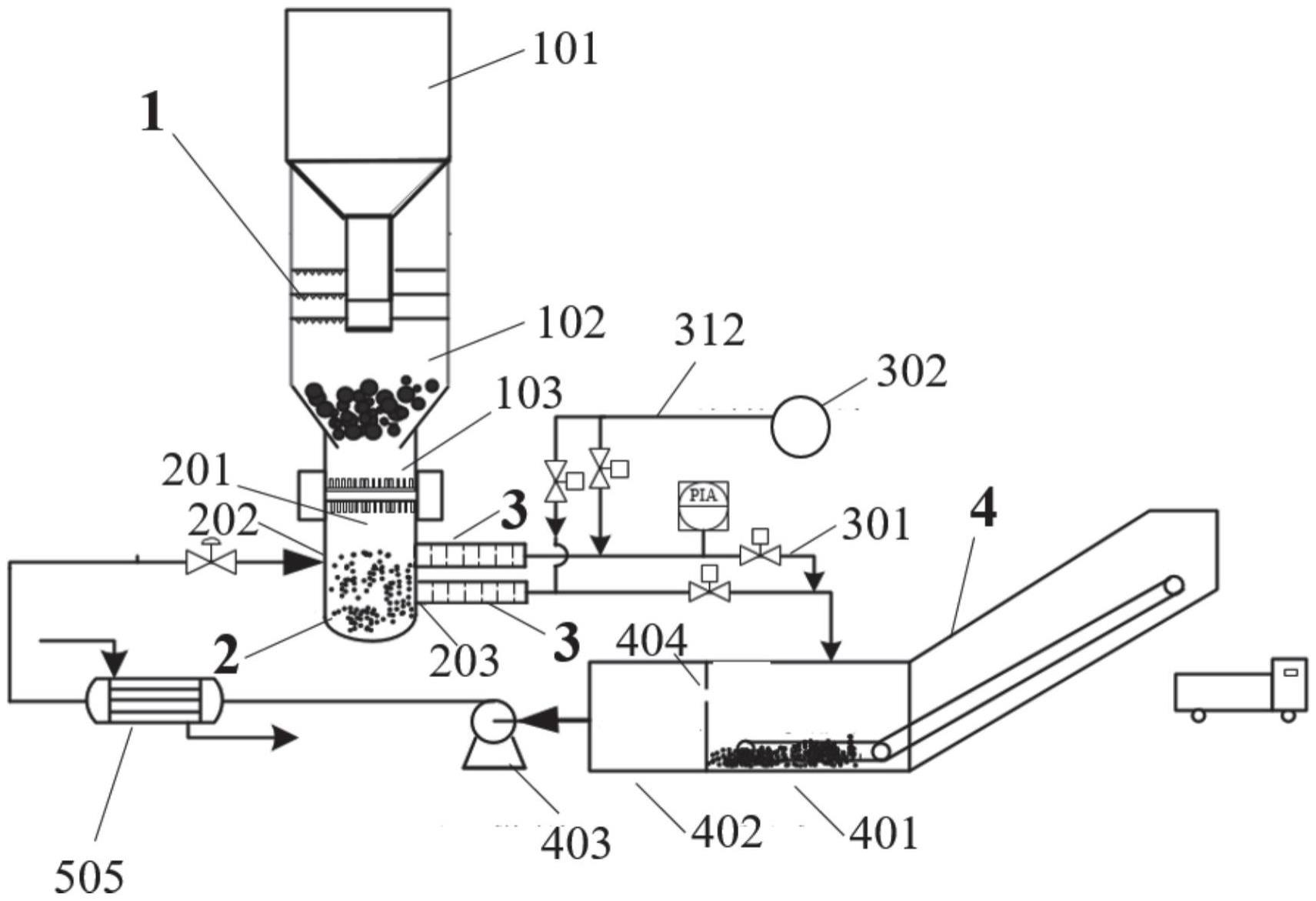

3、本实用新型提供了用于气化装置的连续排渣系统,所述气化装置包括上下连接的气化炉、激冷室和破渣机,所述连续排渣系统包括依次连接的缓冲室、至少一个减压装置和固液分离装置;其中,

4、所述缓冲室包括进料口、第一流体入口和出料口;所述缓冲室的进料口与所述破渣机的出口连接;所述缓冲室用于提供经所述破渣机破碎后的渣料与所述第一流体入口进料的第一流体混合的空间;

5、所述缓冲室的出料口与各所述减压装置的入口连接,以实现将所述渣料通过引入所述缓冲室的第一流体输入所述减压装置;

6、所述固液分离装置用于对所述减压装置排出的渣水进行固液分离;

7、所述破渣机用于将所述气化炉产生的渣料破碎后排入所述缓冲室。

8、本实用新型中,较佳地,所述激冷室的顶部设有激冷水进水管路和黑水出水管路,用于对所述气化炉中的所述渣料进行冷却沉降。

9、本实用新型中,较佳地,在所述气化装置中,所述气化炉、所述激冷室和所述破渣机由上至下一体成型。

10、本实用新型中,较佳地,所述缓冲室一体成型设于所述破渣机的下方。

11、本实用新型中,较佳地,所述缓冲室独立设于所述破渣机的下方。

12、本实用新型中,所述缓冲室无论是与破渣机一体成型还是独立设置,都是一个较小的空间,其作用是暂存固体物料和安置连续减压器。

13、本实用新型中,较佳地,所述减压装置设于所述缓冲室的外部侧面或底部下方。

14、本实用新型中,较佳地,所述减压装置包括特斯拉阀、多级孔板和减压孔板中的一种或多种。

15、本实用新型中,较佳地,连接所述减压装置与所述固液分离装置的管路上设有若干个切断阀,用于切换使用隔离;一方面可以根据减压装置压降确定开启的数量;另一方面用于加压器切换使用。

16、本实用新型中,较佳地,连接所述减压装置与所述固液分离装置的管路上设置带有加压器的加压管路,用于调整所述减压装置的出口管路中渣水的压力。一方面可以在减压装置停用时进行保护和抗渣沉积;另一方面可以在加压器堵塞后进行反冲。

17、其中,加压器可为本领域常规的煤气化装置的高压灰水泵或高温灰水泵,也可为单独的高压水泵,用于提供高压灰水。

18、其中,较佳地,所述加压管路设于所述切断阀的上游,所述上游为沿所述渣水的流动方向计,位于所述减压装置的出口管路的前部分。

19、本实用新型中,较佳地,所述减压装置的数量为1~10个;更佳地,当所述减压装置的数量大于1时,各所述减压装置的入口分别与所述缓冲室的第一流体出口连接,使各所述减压装置呈并联连接。该并联的连接方式不仅可以降低压力,还能控制渣流的流出量,从而实现增加排渣的处理量以及增加排渣的可靠性,如3个减压器并联运行时,当1个减压器堵塞时,可以适当提高另2个减压器的负荷,清理堵塞。而当所述缓冲室与各所述减压器依次串联时,压力从6.5mpag降低至0.1mpag。

20、本实用新型中,较佳地,所述固液分离装置为传统捞渣机或新型捞渣机,用于将来自减压装置的渣水在灰渣室内进行沉降分离。

21、其中,较佳地,所述捞渣机设于所述气化装置的下方或侧方。

22、其中,较佳地,所述捞渣机设于所述减压装置的下方或侧方。

23、其中,较佳地,所述捞渣机的渣水入口与所述减压装置的出口的高度差为0.1~10m。

24、其中,较佳地,所述捞渣机的渣水入口与所述加压管路的出口高度的距离为2m。

25、本实用新型中,较佳地,所述固液分离装置包括通过含有溢流口的挡板分隔的灰渣室和灰水室;更佳地,所述溢流口设于所述挡板的中部,用于使所述灰渣室中的上层清液流入所述灰水室中。

26、本实用新型中,较佳地,所述固液分离装置的出口设有渣池循环泵。

27、本实用新型中,较佳地,所述连续排渣系统还包括灰水处理单元,所述灰水处理单元设于所述固液分离装置的下游,所述下游为在物料的流动方向上之后的部分;且为以下结构①或结构②:

28、结构①,所述灰水处理单元包括灰水冷却器,所述灰水冷却器的管程入口与所述固液分离装置的灰水出口连接,所述灰水冷却器的管程出口与所述缓冲室的第一流体入口连接;

29、结构②,所述灰水处理单元包括依次连接的真空闪蒸罐、澄清槽和灰水槽;所述真空闪蒸罐与所述固液分离装置的灰水出口连接,所述灰水槽与所述缓冲室的第一流体入口连接;较佳地,连接所述灰水槽和所述缓冲室的管路上设有一高压水泵。

30、本实用新型中,较佳的,采用如上所述的连续排渣系统进行的连续排渣方法,包括如下步骤:

31、s1、收集所述气化装置的渣料于所述缓冲室中;

32、s2、通过向所述缓冲室中引入第一流体,形成的悬浊液经过至少一个所述减压装置,再进行固液分离,得到灰水和灰渣,并将所述灰渣排出。

33、s1中,较佳地,所述渣料的收集方法包括对气化炉的渣料进行淬冷,并沉积于激冷室的底部。

34、s1中,较佳地,经破渣机破碎后的渣料的d50粒径为0.1~5cm;更佳地为0.2cm或1cm。

35、s1中,较佳地,经破渣机破碎后的渣料的最大粒径为5cm。

36、s1中,较佳地,经破渣机破碎后的渣料的尺寸为毫米级。

37、其中,可将渣料破碎至毫米级的高性能破渣机和具有抗堵塞、高压差的减压装置可实现固体渣的顺利排出。

38、s2中,较佳地,将所述第一流体与所述渣料混合,形成所述渣水。缓冲段内设置冲洗搅动水,使得颗粒在缓冲罐内剧烈湍动和悬浮。

39、s2中,较佳地,所述第一流体为高压灰水,所述高压灰水的压力大于所述缓冲室的压力。

40、s2中,较佳地,所述减压装置的目标压力为0~0.2mpa。

41、s2中,较佳地,经过所述减压装置后,所述悬浊液的温度为50~90℃,更佳地为70℃。

42、s2中,较佳地,所述减压装置中的渣水的固含率为0.1~60%,更佳地为5%。

43、s2中,较佳地,在进入所述固液分离装置前,采用加压器对所述渣水进行加压;更佳地,与所述加压器连接的加压管路的出口压力为2kpa。

44、s2中,较佳地,所述固液分离后灰水的温度为80℃;

45、本实用新型中,较佳地,所述连续排渣方法还包括步骤s3:对步骤s2中所述灰水进行换热后回流至所述缓冲室;或者,去除步骤s2中所述灰水中的固体,将所述灰水加压回流至所述缓冲室。

46、其中,较佳地,去除所述灰水中的固体的方式依次包括:闪蒸和沉降。

47、其中,较佳地,当所述气化炉、所述激冷室、所述破渣机和所述缓冲室为一体成型的结构时,所述加压回流至缓冲室的灰水的压力高于所述气化炉的压力;更佳地,所述加压回流至缓冲室的灰水的压力比所述气化炉的压力高0.5mpa;例如,当所述气化炉的压力为4.0mpa时,所述加压回流至缓冲室的灰水的压力为4.5mpa;例如,当所述气化炉的压力为6.5mpa时,所述加压回流至缓冲室的灰水的压力为7.0mpa。

48、其中,较佳地,所述换热的温度为40-60℃,更佳地为45℃。

49、在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本实用新型各较佳实例。

50、本实用新型所用试剂和原料均市售可得。

51、本实用新型的积极进步效果在于:

52、1、本实用新型的连续排渣系统可实现连续排渣,且具有较高的安全性、并可降低系统的框架高度、降低投资,提升可靠性。

53、2、本实用新型的连续排渣系统中的减压器具有较好的抗磨损性,且可防止固体渣在管道中的堵塞,可提高装置的使用寿命。

- 还没有人留言评论。精彩留言会获得点赞!