一种干熄焦高硫烟气处理装置的制作方法

本技术涉及余热回收系统,具体涉及一种干熄焦高硫烟气处理装置。

背景技术:

1、焦炉干熄焦惰性气体循环风机放散口及排焦双岔溜槽处的烟气因含有大量so2,一般达到1000~2000mg/nm3,且必须连续排放,一般情况下是需要专门建立高硫除尘装置将这两处烟气单独处理,目前是在干熄焦高硫烟气管道喷入高活性氢氧化钙脱硫剂,脱硫剂在管道中与二氧化硫充分接触后进入脉冲袋式除尘器,在除尘滤袋表面与二氧化硫继续接触,进一步脱除二氧化硫,净化后的气体经风机、烟囱排至大气二氧化硫浓度≤10mg/nm3(小时均值)。这样不仅增加活性脱硫剂的费用,还会形成一些副产品进入粉焦中,影响粉焦质量。

2、另外,随着上升管余热回收技术逐步推广普及,在上升管余热系统实际应用中发现:一方面上升管余热系统目前取热不高,不足30%显热;另一方面取热稍微多一点,就会存在上升管内壁荒煤气温度过低、造成焦油凝结在上升管内壁,在焦炉炭化室高温作用下,形成焦油块,造成上升管换热器荒煤气通道不断缩小。而焦炉推焦生产时需要打开上升管盖,此时高温荒煤气接触空气会形成明火,附着的焦油与明火共同燃烧会产生大量黑烟,会给企业的环保管理带来巨大的压力,尤其在6.0m以上的焦炉上,此现象更为严重。与此同时,靠近上升管中心的荒煤气由于温度较低的荒煤气层隔断,其热量无法回收,大大降低了上升管换热器的换热效率。

3、为了将上升管中心的荒煤气热量充分回收,提升换热效率,同时提高内壁温度避免冒烟,目前采取的措施是对上升管内荒煤气进行扰动,其具体方案包括如下两种:(1)在上升管内壁增加金属翅片,该方案通过在上升管内壁焊接一些金属翅片,通过翅片的延伸,将上升管中心荒煤气热量传到上升管内壁,但是在该方案中金属翅片是焊接在上升管内壁上,然而上升管内壁表面先期会熔覆有纳米涂层,想要将翅片焊接在涂层上难度很大,如若破坏涂层后进行焊接,则又会导致焊缝部位材质的耐温大打折扣,从而影响上升管换热器的寿命;(2)在上升管内安装一种旋转叶片,通过荒煤气流动驱动旋转叶片,来增加荒煤气的扰动,但是这种结构,会严重影响荒煤气的通过,而且叶片长期在高温荒煤气中运转,其使用寿命也不长。

技术实现思路

1、目前,现有状况是干熄焦高硫烟气必须用风机将烟气抽出排放,需要专门建立一套脱硫装置进行脱硫,加入高活性氢氧化钙脱硫剂处理,不仅投资高,增加运行费用,还会生成副产品进入焦粉中,影响粉焦质量。同时,在目前上升管余热回收装置中,存在因荒煤气扰动不够,上升管内部荒煤气中心与边缘荒煤气温度相差较大,不仅增加冒烟风险,荒煤气显热利用效率也过低,限制了上升管的推广和发挥。

2、本实用新型的目的在于针对目前干熄焦高硫烟气排放以及上升管余热回收所存在的问题,而提供了一种干熄焦高硫烟气处理装置,用于解决上述问题。

3、本实用新型是通过如下技术方案实现的:

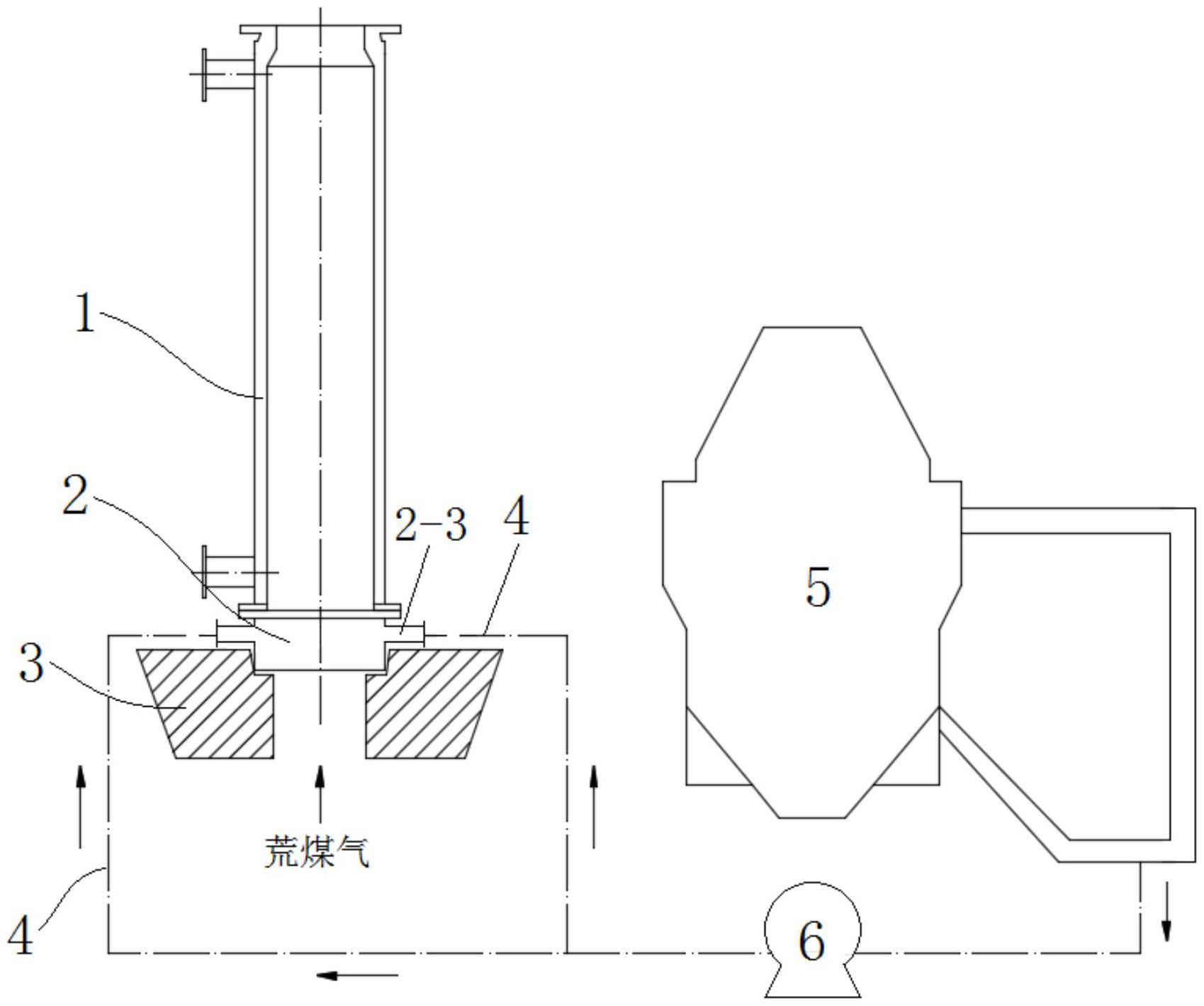

4、一种干熄焦高硫烟气处理装置,其特征在于,该干熄焦高硫烟气处理装置包括:上升管换热器、上升管底座、高硫烟气管道、干熄炉以及高硫烟气风机;

5、所述的上升管底座连接于所述上升管换热器上且与所述上升管换热器连通;所述的上升管底座上环绕其周向设置有若干倾斜的高硫烟气通孔;

6、所述高硫烟气管道的一端与所述高硫烟气通孔连通,另一端与所述干熄炉连通,所述的高硫烟气风机连通设置于所述高硫烟气管道上。

7、通过所述的高硫烟气管道以及高硫烟气风机将所述干熄炉中的干熄焦高硫烟气引入上升管换热器中。

8、本实用新型设计的干熄焦高硫烟气处理装置,其是在与上升管换热器相连接的上升管底座上开设若干沿管壁顺流方向的斜孔,充分利用高硫烟气含氧量低、温度高,且连续运行的特点,将该气体引入上升管换热器的上升管底座中,并利用上升管底座上的斜孔向上升管换热器中引入高硫烟气,使荒煤气形成旋转,产生扰动效果。本实用新型的这种结构设计既解决了干熄焦高硫烟气排放的问题,还提高了上升管换热器余热回收的产汽率。

9、本实用新型提供的干熄焦高硫烟气处理装置将高硫烟气引入到上升管换热器中,并通过对上升管底座的结构设计使引入的高硫烟气能够产生旋转,从而带动上升管换热器中荒煤气的旋转,主要是使上升管换热器中心区域的荒煤气产生扰动,降低中心区域荒煤气温度,提升换热效率,提高产汽率。

10、进一步的,一种干熄焦高硫烟气处理装置:所述的上升管底座上设置有荒煤气通孔;通过所述荒煤气通孔使所述上升管底座与所述上升管换热器保持连通。

11、具体的,荒煤气经过上升管底座中的荒煤气通孔进入到上升管换热器中,从上升管底座中的高硫烟气通孔导入的高硫烟气,使荒煤气形成旋转,产生扰动效果,提升了上升管换热器的换热效率。

12、进一步的,一种干熄焦高硫烟气处理装置:所述的上升管底座上还固定设置有若干管道连接口;

13、所述管道连接口的一端与所述高硫烟气通孔连通,另一端用于连接所述高硫烟气管道。

14、具体的,所述管道连接口的设置便于上升管底座与高硫烟气管道的连通,从而利于干熄炉中高硫烟气的导入。

15、进一步的,一种干熄焦高硫烟气处理装置:所述的高硫烟气通孔设置为4个,且所述的高硫烟气通孔对称设置于所述上升管底座的周向上。此种结构设置的高硫烟气通孔利于在导入高硫烟气时形成旋转气流,有利于扰动荒煤气,提升换热效率。

16、进一步的,一种干熄焦高硫烟气处理装置:所述高硫烟气通孔的倾斜角度设置为β,且满足10°≤β≤60°。

17、进一步的,一种干熄焦高硫烟气处理装置:该处理装置还包括固定座;所述的上升管底座设置于所述固定座上,所述的固定座用于固定所述上升管换热器和上升管底座。

18、进一步的,一种干熄焦高硫烟气处理装置:所述的固定座为砖砌的固定座。

19、本实用新型设计的干熄焦高硫烟气处理装置,其通过引入干熄焦高硫烟气进入上升管底座,最后进入荒煤气系统(上升管换热器)作进一步处理。在解决高硫烟气排放问题的同时,使上升管换热器内的荒煤气产生扰动,从而增加上升管换热器的换热效率,提升上升管换热器内壁温度,防止焦油冷凝,能够避免造成上升管冒烟。

20、本实用新型提供的干熄焦高硫烟气处理装置的设计原理是:(1)从干熄焦干熄炉放散口通过风机引出高硫烟气,通过高硫烟气管道将该气体送到焦炉上升管换热器现场,接入上升管底座中;(2)通过制作特殊的上升管底座,并在上升管底座上成对称开设四个向同一方向倾斜的通孔,目的是利用该上升管底座使通入的高硫烟气产生旋转,通过高硫烟气的导入再使荒煤气形成旋转,发生扰动,提升换热效率。

21、其中:高硫烟气的主要成分是氮气,不会改变荒煤气含氧量,高硫烟气温度在160℃以上,对荒煤气温度影响小。进入的高硫烟气占荒煤气总量不到10%,对系统影响不大;而通过引入高硫烟气增大荒煤气扰动,可以在不降低上升管换热器内壁荒煤气温度的前提下(主要是降低上升管换热器中心区域荒煤气的温度),提高产汽率。

22、本实用新型的有益效果:

23、(1)本实用新型设计的干熄焦高硫烟气处理装置,不仅解决了干熄焦高硫烟气达标排放问题,同时可以在上升管换热器不做任何变化的情况下,强化荒煤气的扰动,有助于加强荒煤气与上升管换热器的对流换热,同时还可以提升上升管换热器内筒表面温度,防止荒煤气中的焦油的凝结。

24、(2)本实用新型设计的干熄焦高硫烟气处理装置,只需要增加风机,在减少高硫除尘投资的前提下,解决了干熄焦高硫烟气达标排放问题。本实用新型设计的处理装置还能减少目前高硫烟气后续处理时消耗的高活性氢氧化钙脱硫剂的费用。

25、(3)采用本实用新型设计的干熄焦高硫烟气处理装置,处理高硫烟气排放时除尘粉焦质量不受影响。

26、(4)本实用新型设计的干熄焦高硫烟气处理装置,其不仅能够增加上升管余热回收系统的产汽率,同时不会对上升管换热器造成任何损害和影响;本实用新型的处理装置能够消除上升管换热器结渣和冒烟问题,且不会影响荒煤气通道,不会堵塞上升管换热器,解决了现有技术通过在上升管换热器内设置旋转叶片来提升荒煤气扰动效果时所带来的影响荒煤气通过的问题。

- 还没有人留言评论。精彩留言会获得点赞!