一种热解回转窑进料装置及回转窑进料系统的制作方法

本发明涉及煤或生物质的热解及辅助配套,具体而言,涉及一种热解回转窑进料装置及回转窑进料系统。

背景技术:

1、目前,煤热解用卧式回转窑的方式成为一种趋势,通常采用对原煤先进行烘干,然后再对煤进行热解。然而,通过干燥后的煤再进行热解时,煤焦油的产率会有所降低,而用原煤直接进入热解窑热解,由于原煤水分过高(通常水分占比12~20%),如果这些水分全部进入到热解后分离的氨水中,这种氨水属于废水,会造成废水处理成本过高。

2、鉴于此,特提出本发明。

技术实现思路

1、本发明的目的在于提供一种热解回转窑进料装置及回转窑进料系统以解决上述技术问题。

2、本发明是这样实现的:

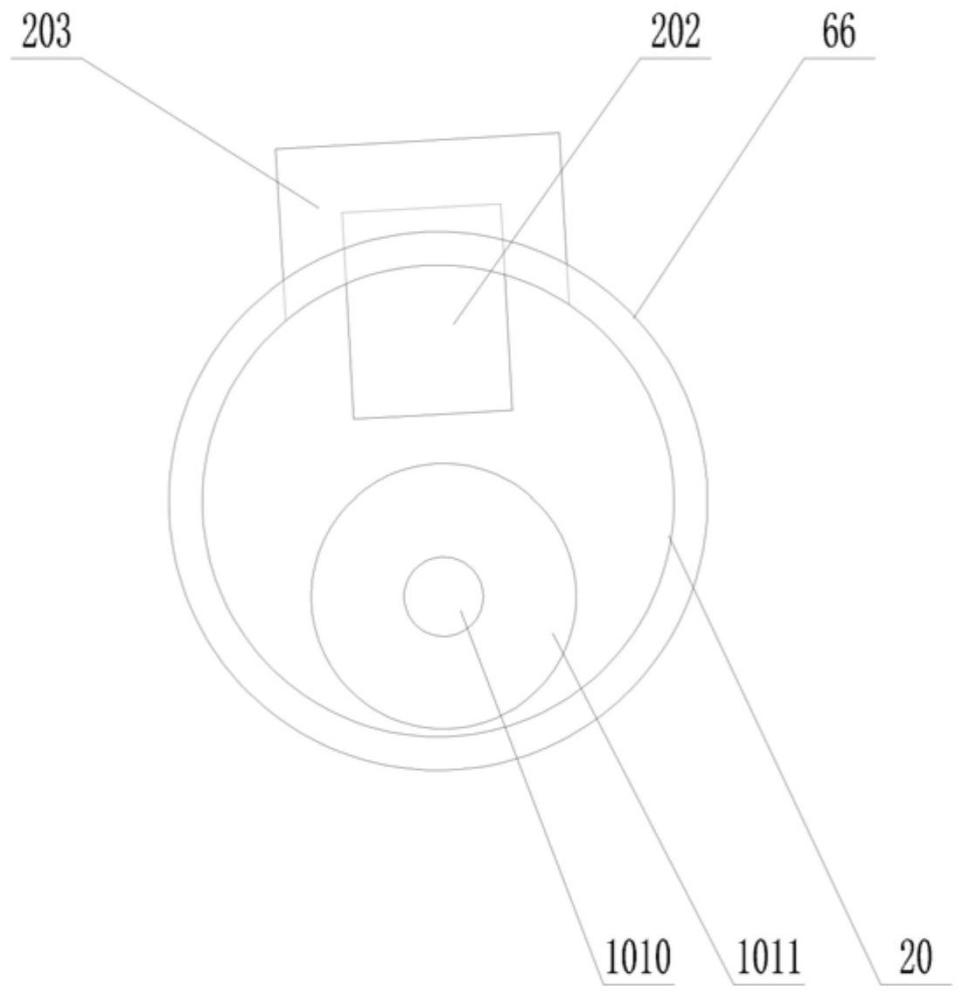

3、第一方面,本发明提供了一种热解回转窑进料装置,其包括:螺旋输送机构和导料筒,导料筒一端密封,另一端为出料口;螺旋输送机构包括设置于导料筒体内的螺旋主体,螺旋主体包括螺旋轴和固定设置在螺旋轴上的第一螺旋叶片,螺旋主体的两端具有支撑螺旋轴的第一支撑座和第二支撑座,第一支撑座的底部与导料筒的内壁固定连接,第二支撑座与导料筒的密封端固定连接;

4、且螺旋轴与第二支撑座转动连接,并与延伸至导料筒外的动力传输轴转动连接;

5、导料筒还开设有进料口和出气口;

6、导料筒的沿物料输送方向的中心线与螺旋主体的中心线平行,且导料筒的沿物料输送方向的中心线高于螺旋主体的中心线。

7、通过在进料装置的导料筒中开设出气口,使得进入热解窑的原煤在低温阶段受热,部分水分以水蒸汽的形式及时从出气口排出,使得蒸汽与热解形成的低温氨水有效分离,大幅减少了氨水的生成。回转窑在进料端的温度低于出料端的温度,因此,能在进料端形成低温段能够对原煤中的水分进行加热去除。

8、设置导料筒的沿物料输送方向的中心线高于螺旋主体的中心线,保证了导料筒内具有较大的排气通道空间,有利于增大出气口的排气量,提升排气的通畅度。

9、第一螺旋叶片包括不限于一体成型的螺旋叶片,或者由多个螺旋叶片组装固定而成。

10、在本发明应用较佳的实施方式中,导料筒的内径至少比第一螺旋叶片的外径大100mm。导料筒的内径至少比第一螺旋叶片的外径大120mm、150mm、160mm、170mm、180mm、200mm、500mm、600mm、800mm、1000mm、1500mm、1800mm、2000mm或4000mm。较大的内径有助于进一步增大出气口的排气量,提升排气的通畅度。

11、但两者的直径之差需要有更合适的范围,对于工业用而言,直径之差过小,排气通道就会不足,直径之差过大,必然存在成本的增加,并且导料筒的直径也将受到回转窑直径的限制,所以,在本发明应用较佳的实施方式中,导料筒的内径比第一螺旋叶片的外径大600-2000mm。在本发明应用较佳的实施方式中,导料筒的内径比第一螺旋叶片的外径大600mm、700mm、800mm、900mm、1000mm、1200mm、1500mm、1600mm、1800mm、或2000mm。

12、在本发明应用较佳的实施方式中,导料筒的沿物料输送方向的中心线比螺旋主体的中心线高至少50mm。在一种可选的实施方式中,导料筒的沿物料输送方向的中心线比螺旋主体的中心线高至少55mm、60mm、65mm、70mm、100mm、150mm、170mm、180mm、200mm、300mm、500mm、600mm、700mm、800mm、900mm、1000mm或2000mm。较大的中心线高度差值有助于出气口的排气量的增大,有助于提升排气的通畅度。

13、在一种可选的实施方式中,导料筒的沿物料输送方向的中心线比螺旋主体的中心线高至少300-1000mm。此优选尺寸与上述导料筒的内径与第一螺旋叶片的外径之间的差值有关,能最大限度增大导料筒与第一螺旋叶片之间排气通道的空间。

14、为了获得更大的排气通道的空间,在一种实施方式中,可以将第一螺旋叶片最大外圆的最底端与导料筒内圆的最底端接近相重合(只留较小的间隙),即导料筒的中心线与螺旋主体中心线高度之差=(导料筒内径-第一螺旋叶片外径)+适当间隙。该适当间隙即为第一螺旋叶片最大外圆的最底端与导料筒内圆的最底端的间距。

15、在本发明应用较佳的实施方式中,导料筒的外壁还固定设置有密封机构。密封机构至少具有一个固定部与导料筒的外壁固定连接,密封机构至少具有一个活动密封部用于与导料筒外周的旋转筒的外壁滑动密封。密封机构的结构包括不限于专利cn202020142549.5公开的一种动态密封结构中的密封机构。

16、在本发明应用较佳的实施方式中,螺旋输送机构还包括设置于导料筒外的联轴器、减速机和电机,联轴器与动力传输轴转动连接,且联轴器依次与减速机和电机转动连接。通过外设的电机驱动,进而带动减速机、联轴器转动,联轴器带动动力传输轴转动,使得螺旋轴在导料筒内转动。

17、第二方面,本发明还提供了一种热解回转窑进料系统,其包括上述的热解回转窑进料装置以及回转窑,回转窑包括回转窑壳体、烟气加热管、进料端和出料端,热解回转窑进料装置的出料口伸入回转窑壳体的进料端;且回转窑壳体的进料端设置有端盖,烟气加热管贯穿端盖,烟气加热管的烟气出口延伸回转窑壳体外;

18、热解回转窑进料装置靠近回转窑壳体的进料端的外周壁套设有旋转筒,旋转筒的筒壁与进料端固定连接并能与回转窑壳体同步运动,且旋转筒远离进料端的一侧与热解回转窑进料装置滑动密封连接;旋转筒的内壁设置有挡灰部;

19、回转窑壳体与热解回转窑进料装置的衔接处设置有集烟罩,集烟罩包围烟气出口,集烟罩与回转窑壳体相对转动密封连接,并且集烟罩与旋转筒相对转动密封连接。

20、在热解回转窑正常转动时,通过设置挡灰部能够使得进入挡灰部的粉尘推入热解回转窑内,使得旋转筒与导料筒之间能保持相对清洁、不易集尘,从而保持二者之间正常的相对运动。

21、本发明将进料装置与热解回转窑有机的结合起来,形成独特的热解回转窑进料系统。这一进料系统对于提高煤进料端产生的低温蒸汽从进料装置的导料筒上出气口排出,减少水分进入热解段升温耗能及废水处理成本具有重要价值;尤其是对褐煤热解而言更具价值和意义,因为,通常在热解之前要对原煤进行烘干,这样的目的也是为进入热解窑的煤水分低,产生的废水相对较少,而且能耗较低;但对于褐煤来讲,褐煤在烘干时,可能进入含氧量较高的空气,此状况的褐煤极易可能产生粉尘爆燃导致事故发生,但将褐煤烘干和热解同在一个与空气隔绝的热解窑中进行,从而避免了热解窑中进入含氧量较高的空气,则可有效避免上述事故的发生。同时,为了去除原煤中的部分自由水,在回转窑的进料端产生的低温蒸汽能从进料装置的导料筒上的出气口排出,减少了水分进入热解段升温耗能及废水处理成本。

22、此外,通过本发明的装置将回转窑加热的废烟气与进料通道完全隔离,有助于降低安全风险。

23、在本发明应用较佳的实施方式中,挡灰部选自挡灰板、挡灰槽和挡灰片中的至少一种。只要能实现挡灰,均可行。

24、在一种可选的实施方式中,挡灰片为第二螺旋片。例如第二螺旋片焊接在旋转筒的内壁,随着回转窑的转动,带动旋转筒进行转动,螺旋叶片旋向以随着回转窑的转动,螺旋叶片推动灰尘进入回转窑内,避免导料筒与旋转筒之间的缝隙被堵塞。

25、当挡灰片为第二螺旋片时,设置第二螺旋片与导料筒有足够的间隙,以避免第二螺旋片跟随旋转筒转动时对导料筒的摩擦。

26、在一种可选的实施方式中,设置旋转筒与导料筒轴线重合或靠近,进料装置的导料筒中心线与热解回转窑的中心线重合或靠近。

27、在本发明应用较佳的实施方式中,集气罩上设置有烟气总排出口。从而将烟气加热管中的废烟气排出。

28、在本发明应用较佳的实施方式中,回转窑壳体的出料端具有下料罩,下料罩的上部设置煤气出口,下部设置卸料口。

29、在一种可选的实施方式中,上述热解回转窑为卧式热解回转窑。上述热解回转窑的进料装置为卧式热解回转窑的进料装置。

30、与现有技术相比,本发明的有益效果是:

31、(1)本发明通过在进料装置的导料筒中开设出气口,使得进入热解窑的原煤在低温阶段受热,部分水分以水蒸汽的形式及时从出气口排出,使得蒸汽与热解形成的氨水有效分离,大幅减少了氨水的生成。回转窑在进料端的温度低于出料端的温度,因此,能在进料端形成低温段能够对原煤中的水分进行加热去除。

32、设置导料筒的沿物料输送方向的中心线高于螺旋主体的中心线,保证了导料筒内具有较大的排气通道空间,有利于增大出气口的排气量,提升排气的通畅度。

33、(2)本发明将进料装置与热解回转窑有机的结合起来,形成独特的热解回转窑进料系统。这一进料系统对于提高煤进料端产生的低温蒸汽从进料装置的导料筒上出气口排出,减少水分进入热解段升温耗能及废水处理成本具有重要价值;尤其是对褐煤热解而言更具价值和意义,因为通常在热解之前要对原煤进行烘干,这样的目的也是为进入热解窑的煤水分低,产生的废水相对较少,而且能耗较低;但对于褐煤来讲,褐煤在烘干时,可能进入含氧量较高的空气,此状况的褐煤极易可能产生粉尘爆燃导致事故发生,利用本发明提供的进料系统将褐煤烘干和热解同在一个与空气隔绝的热解窑中进行,从而避免了热解窑中进入含氧量较高的空气,则可有效避免上述事故的发生。

34、此外,通过本发明的装置将回转窑加热的废烟气与进料通道完全隔离,有助于降低安全风险。

35、(3)本发明提供的热解回转窑进料系统能够提升煤焦油产率。与常规的先烘干再进入热解窑热解的系统相比,本发明将煤焦油产率提升了0.5个百分点。

- 还没有人留言评论。精彩留言会获得点赞!